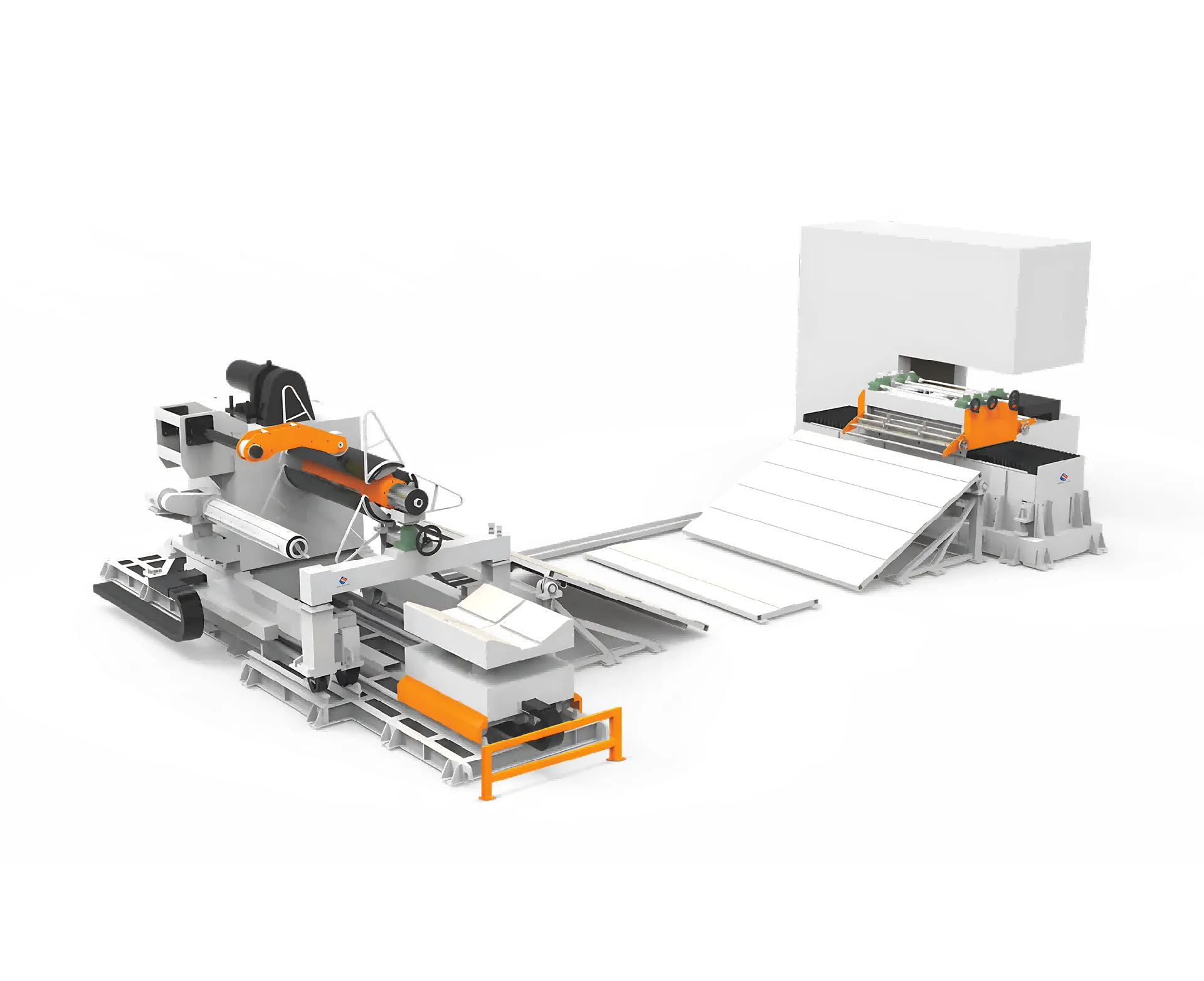

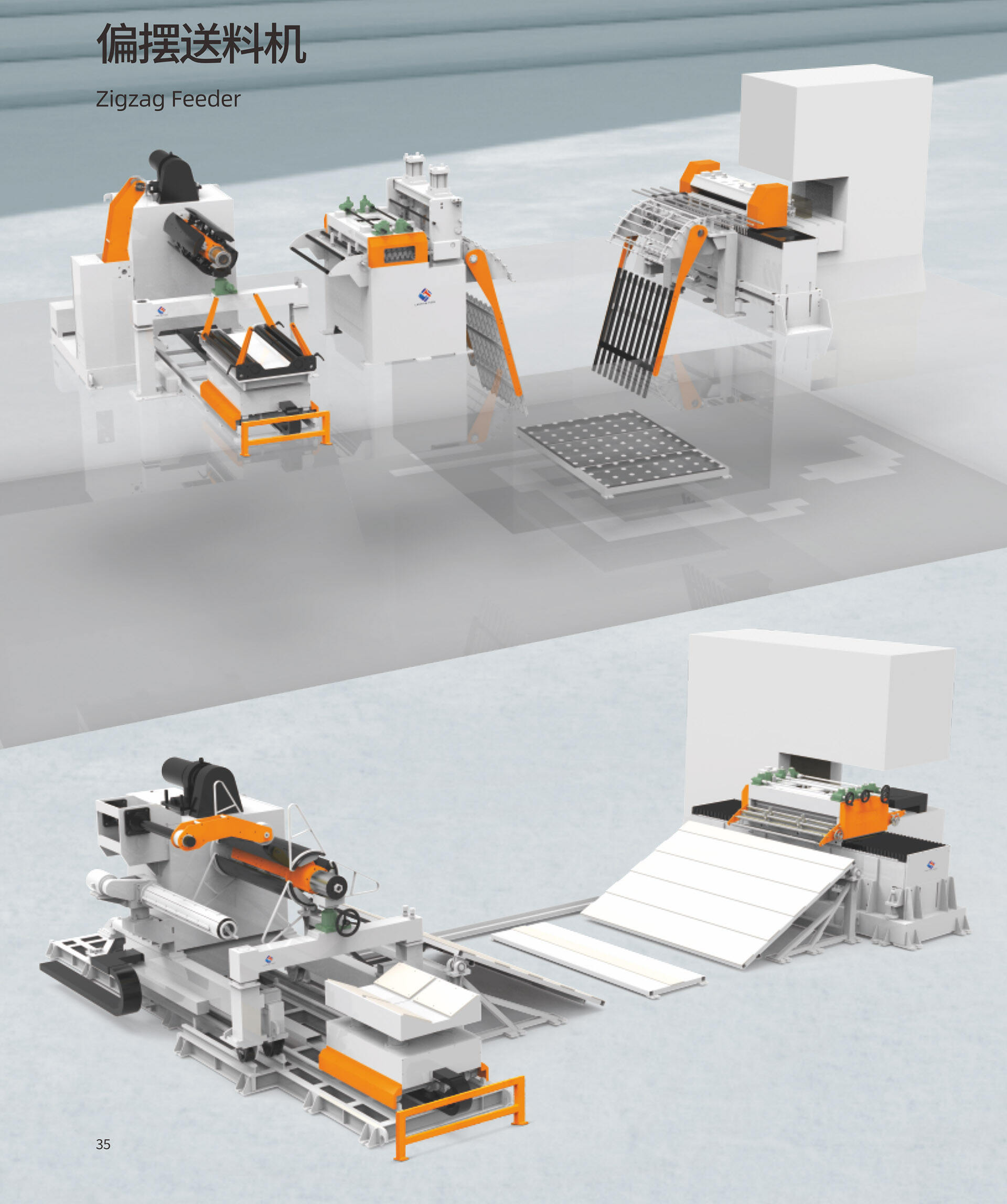

Efektywność produkcji w dużej mierze zależy od precyzyjnych systemów manipulacji materiałami, które mogą bez przerwy dostarczać komponenty na linie produkcyjne. Spersonalizowany podajnik zygzakowy stanowi jedno z najbardziej zaawansowanych rozwiązań dla zastosowań automatycznego dozowania, gdzie precyzja staje się fundamentem sukcesu operacyjnego. Te specjalistyczne systemy transportowe zmieniają sposób przemieszczania się materiałów przez procesy produkcyjne, zapewniając, że każdy komponent dociera do miejsca przeznaczenia z dokładnym ustalonym czasem i pozycjonowaniem.

Znaczenie precyzji w systemach zasilających wykracza daleko poza proste przetransportowanie materiału. Gdy producenci inwestują w indywidualnie zaprojektowany podajnik zygzakowy, stawiają na dokładność, która bezpośrednio wpływa na jakość produktu, szybkość produkcji oraz ogólną skuteczność urządzeń. Ta precyzja staje się szczególnie ważna w branżach, gdzie dopuszczalne odchyłki w rozmieszczeniu komponentów są mierzone ułamkami milimetra, a każdy błąd może prowadzić do kosztownych opóźnień w produkcji lub wad jakościowych.

Zrozumienie zależności między precyzyjną inżynierią a wydajnością podajników pomaga producentom podejmować świadome decyzje dotyczące inwestycji w systemy transportu materiałów. Nowoczesne środowiska produkcyjne wymagają rozwiązań zasilających, które potrafią dostosować się do różniących się rozmiarów, wag i wymagań związanych z podawaniem komponentów, zachowując jednocześnie stałą dokładność przez cały czas długotrwałej pracy.

Podstawy inżynieryjne precyzyjnego zasilania

Uwagi dotyczące projektowania mechanicznego

Podstawa mechaniczna każdego niestandardowego podajnika zygzakowego zaczyna się od precyzyjnie zaprojektowanych komponentów, które współpracują ze sobą, aby osiągnąć stałą wydajność dozowania. Geometria toru odgrywa podstawową rolę w określaniu dokładności dozowania, przy czym starannie obliczone kąty i powierzchnie minimalizują zmienność tarcia i zapewniają przewidywalne zachowanie komponentów. Projekt tory musi uwzględniać cechy komponentów, takie jak rozmieszczenie masy, faktura powierzchni oraz tolerancje wymiarowe, aby stworzyć optymalne warunki dozowania.

Systemy kontroli amplitudy i częstotliwości drgań stanowią kolejny kluczowy aspekt precyzji mechanicznej. Te parametry muszą być dokładnie kalibrowane, aby odpowiadały specyficznym wymaganiom różnych komponentów, zapewniając stałą szybkość dozowania niezależnie od czynników zewnętrznych, takich jak temperatura otoczenia czy różnice w partiach komponentów. Zaawansowane systemy dozujące wykorzystują mechanizmy sprzężenia zwrotnego typu zamkniętego, które ciągle monitorują i dostosowują cechy drgań, aby utrzymać optymalną wydajność.

Wybór materiału na konstrukcję dozownika bezpośrednio wpływa na długotrwałe utrzymanie precyzji. Szyny ze stali nierdzewnej wysokiej jakości, powierzchnie montażowe wykonane metodą precyzyjnego frezowania oraz starannie dobrane materiały tłumiące przyczyniają się do stabilności wymiarowej w trakcie długotrwałej pracy. Takie wybory materiałowe gwarantują, że spersonalizowany dozownik zygzakowy zachowa swoje skalibrowane właściwości eksploatacyjne przez cały okres swojej użytkowania.

Integracja systemu sterowania

Nowoczesne systemy precyzyjnego dozowania opierają się na zaawansowanych algorytmach sterowania, które równocześnie monitorują wiele parametrów, aby zapewnić optymalną wydajność. Integracja czujników umożliwia rzeczywisty monitoring natężenia przepływu komponentów, charakterystyki drgań taśmy oraz spójności dozowania. Czujniki te dostarczają ciągłej informacji zwrotnej do systemów sterowania, które mogą dokonywać natychmiastowych korekt w celu utrzymania precyzyjnych parametrów dozowania.

Sterowniki programowalne pozwalają dostosować niestandardowe systemy zasilania zigzagowego do różnych wymagań produkcyjnych bez konieczności ingerencji ręcznej. Systemy sterowania przechowują wiele profili dozowania, które mogą być automatycznie wybierane w zależności od typu komponentu, wymaganej szybkości produkcji lub specyfikacji jakościowych. Możliwość płynnej zmiany profili dozowania gwarantuje stałą dokładność w zróżnicowanych zastosowaniach produkcyjnych.

Protokoły komunikacyjne między systemami sterowania podajnikami a wyższymi stopniami wyposażenia produkcyjnego tworzą zsynchronizowany przepływ materiału, który eliminuje wąskie gardła i zmniejsza marnowanie. Ta integracja zapewnia, że dokładność dozowania jest zgodna z ogólnym tempem linii produkcyjnej, tworząc płynny przepływ materiału, który maksymalizuje efektywność produkcji.

Kontrola jakości i standardy produkcji

Wymagania dotyczące dokładności wymiarowej

Przemysł produkcyjny coraz częściej wymaga systemów dozujących, które potrafią utrzymać dokładność wymiarową w bardzo wąskich tolerancjach. Poprawnie skonfigurowany niestandardowy podajnik zygzakowy musi konsekwentnie pozycjonować elementy w określonych strefach umieszczania, osiągając dokładność zwykle mierzoną w tysięcznych częściach cala lub setnych milimetra. Taki poziom precyzji wymaga starannego kalibrowania wszystkich parametrów systemu, od amplitudy drgań po stan powierzchni toru.

Kontrola orientacji elementów stanowi kolejny kluczowy aspekt dokładności wymiarowej w precyzyjnych aplikacjach zasilania. Zaawansowane konstrukcje zasilaczy obejmują mechanizmy korekcji orientacji, które zapewniają prawidłowe ustawienie elementów na całym etapie procesu zasilania. Te systemy wykorzystują starannie zaprojektowane cechy toru oraz kontrolowane wzorce drgań, aby skierować komponenty do właściwej orientacji przed dostarczeniem ich do procesów dalszych.

Pomiary powtarzalności pokazują spójne możliwości działania systemów precyzyjnego zasilania. Wysokiej jakości niestandardowe instalacje zasilaczy zygzakowych osiągają zazwyczaj współczynnik powtarzalności lepszy niż 0,1 mm przy tysiącach cykli zasilania, co gwarantuje stałość umieszczania komponentów podczas długotrwałych serii produkcyjnych. Powtarzalność ta staje się niezbędna w zastosowaniach, w których procesy dalsze zależą od precyzyjnego pozycjonowania komponentów dla poprawnej montażu lub obróbki.

Weryfikacja procesu i certyfikacja

Kompleksowe procedury weryfikacji zapewniają, że dostosowany zbiornik z falowaniem systemy spełniają określone kryteria wydajności przed wdrożeniem w środowiskach produkcyjnych. Procesy te obejmują analizę statystyczną spójności dozowania, weryfikację dokładności wymiarowej oraz testowanie stabilności długoterminowej w różnych warunkach eksploatacyjnych. Dane z weryfikacji dostarczają producentom udokumentowanych dowodów możliwości systemu i pomagają określić optymalne parametry pracy.

Wymagania dotyczące certyfikacji branżowych często nakładają konkretne standardy dokładności dla urządzeń dozujących stosowanych w regulowanych środowiskach produkcyjnych. Produkcja urządzeń medycznych, przemysł farmaceutyczny oraz montaż komponentów lotniczych wymagają udokumentowanych możliwości dokładności spełniających rygorystyczne standardy regulacyjne. Spersonalizowane systemy dozujące muszą wykazać zgodność z tymi standardami poprzez rygorystyczne testy i procesy certyfikacyjne.

Systemy ciągłego monitorowania i dokumentacji zapewniają dokładne weryfikowanie przez cały cykl życia operacyjnego urządzeń dozujących. Te systemy automatycznie rejestrują parametry wydajności i generują raporty potwierdzające ciągłe zgodność z wymaganiami dotyczącymi precyzji. Ta dokumentacja staje się niezbędna podczas audytów regulacyjnych oraz utrzymania systemu zarządzania jakością.

Korzyści operacyjne inżynierii precyzyjnej

Optymalizacja efektywności produkcji

Precyzyjnie zaprojektowane systemy dozujące bezpośrednio przyczyniają się do poprawy efektywności produkcji poprzez zmniejszenie przestojów i minimalizację odpadów materiałowych. Gdy dostosowany podajnik zygzakowy działa w ściśle określonych parametrach, eliminuje nieregularności w dozowaniu, które mogą powodować uszkodzenia urządzeń wtórnych lub wymagać interwencji ręcznej. Ta niezawodność przekłada się na wyższą ogólną skuteczność urządzeń oraz obniżone koszty pracy związane z konserwacją i rozwiązywaniem problemów systemowych.

Precyzyjne systemy dozujące umożliwiające stałe tempo podawania materiałów pozwalają producentom optymalizować harmonogram produkcji i alokację zasobów. Przewidywalny przepływ materiałów eliminuje konieczność stosowania buforów bezpieczeństwa i zmniejsza poziom zapasów w toku. Te usprawnienia w kontroli przepływu materiałów przyczyniają się do bardziej oszczędnego procesu produkcyjnego oraz poprawiają zwrot z inwestycji w sprzęt produkcyjny.

Poprawa efektywności energetycznej wynika z precyzyjnie zoptymalizowanych systemów dozujących, które eliminują niepotrzebne drgania i naprężenia mechaniczne. Poprawnie skalibrowane systemy pracują na optymalnym poziomie mocy, zachowując jednocześnie wymagane cechy wydajnościowe, co zmniejsza koszty eksploatacji i wydłuża żywotność urządzeń. Te zyski efektywności stają się szczególnie istotne w środowiskach produkcji masowej, gdzie systemy dozujące działają bez przerwy.

Wzmocnienie zapewnienia jakości

Precyzyjne dozowanie bezpośrednio wpływa na jakość produktu końcowego, zapewniając spójne rozmieszczenie i orientację komponentów w całym procesie produkcyjnym. Gdy komponenty są dostarczane z dokładnym pozycjonowaniem, kolejne operacje montażowe lub przetwarzania mogą osiągać mniejsze допусki i lepszą spójność. Ulepszona kontrola jakości zmniejsza liczbę wad i minimalizuje kosztowne prace poprawkowe lub generowanie odpadów.

Możliwości śledzenia wbudowane w systemy precyzyjnego dozowania umożliwiają kompleksową dokumentację jakości w całym procesie produkcyjnym. Zaawansowane niestandardowe systemy zasilaczy typu zigzag mogą śledzić poszczególne komponenty i rejestrować parametry zasilania powiązane ze specyficznymi partiami produkcji. Takie śledzenie staje się niezbędne przy dochodzeniach jakościowych oraz zgodności z przepisami w branżach o surowych wymaganiach jakościowych.

Integracja kontroli statystycznego procesu pozwala na monitorowanie w czasie rzeczywistym dokładności dozowania oraz natychmiastowe wykrywanie wszelkich odchyleń od określonych parametrów. Te możliwości monitorowania umożliwiają proaktywne zarządzanie jakością, zapobiegając przekazywaniu wadliwych pRODUKTY produktów dalej w procesie produkcyjnym, co zmniejsza odpady i zwiększa satysfakcję klientów.

Zastosowania przemysłowe i specyfikacje

Wymagania w Produkcji Samochodowej

Wytwarzanie samochodów wymaga bardzo precyzyjnego dozowania komponentów, począwszy od małych elementów elektronicznych, przez łączniki mechaniczne, aż po precyzyjnie obrabiane części. Dostosowany podajnik zygzakowy zaprojektowany dla zastosowań motoryzacyjnych musi spełniać wymagania produkcji wysokoprędkościowej typowej dla linii montażowych pojazdów, zachowując przy tym precyzyjne umieszczanie komponentów. Takie systemy często obsługują komponenty o skomplikowanych kształtach i różnorodnych powierzchniach, które wymagają specjalistycznych projektów torów i parametrów dozowania.

Zasady produkcji typu just-in-time powszechne w przemyśle motoryzacyjnym wymagają systemów zasilania, które mogą szybko przełączać się między różnymi typami komponentów bez utraty precyzji. Zaawansowane systemy zasilania wykorzystują szybkozmienne narzędzia i zautomatyzowane procedury uruchamiania, minimalizując czas przestojów przy zmianie serii, jednocześnie zapewniając stałą dokładność zasilania dla różnych rodzin komponentów. Ta elastyczność pozwala producentom samochodów szybko reagować na zmiany harmonogramów produkcji oraz różnorodność modeli.

Standardy jakości specyficzne dla produkcji motoryzacyjnej, takie jak wymagania certyfikacji TS 16949, nakładają obowiązek dokumentowania możliwości dokładności oraz procesów ciągłej poprawy. Systemy zasilania muszą wykazywać stabilną wydajność w ramach statystycznego sterowania procesem produkcyjnym oraz dostarczać kompleksowej dokumentacji dotyczącej metryk dokładności i niezawodności zasilania.

Zastosowania w elektronice i technologii półprzewodnikowej

Wytwarzanie elektroniki stwarza unikalne wyzwania dla systemów dozujących ze względu na bardzo małe rozmiary i delikatny charakter wielu komponentów. Spersonalizowane systemy zasilaczy zigzag muszą obsługiwać komponenty o wymiarach ułamków milimetra, zapewniając przy tym dokładność umieszczania, która zapobiega uszkodzeniu wrażliwych powierzchni lub połączeń elektrycznych. Kontrola elektryczności statycznej odgrywa kluczową rolę w tych zastosowaniach, aby zapobiec uszkodzeniom komponentów i zagwarantować stabilną wydajność zasilania.

Wymagania dotyczące kompatybilności z czystymi pokojami w produkcji półprzewodników wymagają specjalistycznych projektów zasilaczy minimalizujących generowanie cząstek oraz odpornych na częste procedury czyszczenia. Takie systemy wykorzystują specjalistyczne materiały i obróbki powierzchniowe, które zachowują precyzję, spełniając jednocześnie rygorystyczne standardy czystości. Sterowanie środowiskowe pod względem temperatury i wilgotności również wpływa na dokładność zasilania i musi być starannie zarządzane w zastosowaniach półprzewodnikowych.

Produkcja o dużej skali, typowa dla przemysłu elektronicznego, wymaga systemów dozujących, które utrzymują precyzję przez miliony cykli dozowania bez degradacji wydajności. Odporność na zużycie zapewniają materiały odporne na ścieranie oraz precyzyjne układy łożyskowe, które gwarantują długotrwałą dokładność i minimalizują potrzebę konserwacji, która mogłaby zakłócić harmonogram produkcji.

Protokoły konserwacji i kalibracji

Strategie konserwacji preventive

Utrzymywanie precyzji w niestandardowych systemach zasilaczy zygzakowych wymaga kompleksowych programów konserwacji zapobiegawczej obejmujących wszystkie krytyczne komponenty systemu. Regularne kontrole kalibracji zapewniają, że amplituda drgań, ustawienia częstotliwości oraz geometria toru pozostają w granicach określonych tolerancji. Te procedury kalibracji wykorzystują precyzyjny sprzęt pomiarowy do weryfikacji dokładności dozowania i wykrywania ewentualnej degradacji wydajności systemu zanim wpłynie ona na jakość produkcji.

Harmonogramy smarowania i protokoły konserwacji łożysk zapobiegają zużyciu mechanicznemu, które mogłoby naruszyć dokładność dozowania w czasie. Zaawansowane systemy obejmują automatyczne systemy smarowania oraz czujniki monitorowania stanu, które śledzą wydajność łożysk i przewidują potrzeby konserwacyjne. Takie proaktywne podejście minimalizuje nieplanowane przestoje i zapewnia stałą dokładność dozowania przez cały cykl życia sprzętu.

Dokumentacja i systemy śledzenia rejestrują wszystkie działania konserwacyjne oraz pomiary wydajności, tworząc bazy danych historycznych umożliwiające analizę trendów i optymalizację konserwacji predykcyjnej. Rekordy te pomagają identyfikować wzorce w działaniu systemu i wspierają planowanie konserwacji w celu maksymalizacji precyzji przy jednoczesnym minimalizowaniu przerw w produkcji.

Monitorowanie wydajności i dostosowanie

Systemy ciągłego monitorowania wydajności śledzą kluczowe wskaźniki precyzji, takie jak spójność częstotliwości dozowania, dokładność umieszczania komponentów oraz charakterystyka drgań systemu. Zbieranie danych w czasie rzeczywistym pozwala na natychmiastowe wykrycie wszelkich odchyleń od optymalnych parametrów pracy, umożliwiając szybką korektę przed tym, jak degradacja precyzji wpłynie na jakość produkcji.

Zaawansowane niestandardowe systemy zasilaczy zigzag wyposażone w funkcję automatycznej regulacji potrafią kompensować niewielkie różnice w cechach komponentów lub warunkach środowiskowych bez ingerencji operatora. Systemy te wykorzystują algorytmy sterowania zamkniętego, które stale optymalizują parametry zasilania, aby zapewnić stałą precyzję przy różnych warunkach pracy.

Narzędzia raportowania i analizy wydajności zapewniają kompleksowe spojrzenie na efektywność systemu zasilania i dokładność trendów w czasie. Te możliwości analityczne pomagają inżynierom produkcyjnym w optymalizacji ustawień systemu oraz identyfikacji szans na dalsze poprawy dokładności czy zwiększenie efektywności.

Często zadawane pytania

W jaki sposób precyzja wpływa na całkowity koszt posiadania niestandardowego zasilacza zygzakowego

Precyzja ma bezpośredni wpływ na całkowity koszt posiadania poprzez zmniejszenie potrzeby konserwacji, niższy poziom wad oraz poprawę efektywności produkcji. Chociaż systemy zaprojektowane z wysoką precyzją mogą mieć wyższe początkowe koszty, zazwyczaj przynoszą znaczące oszczędności dzięki mniejszym przestojom, mniejszemu zużyciu materiału oraz obniżonym kosztom pracy potrzebnej do monitorowania i regulacji systemu. Poprawiona niezawodność i stabilna wydajność precyzyjnych systemów wydłużają również żywotność sprzętu i zmniejszają częstotliwość jego wymiany.

Jakie są kluczowe specyfikacje dokładności, które należy wziąć pod uwagę przy wyborze niestandardowego zasilacza zygzakowego

Do kluczowych specyfikacji dokładności należą tolerancje dokładności wymiarowej, klasyfikacja powtarzalności, spójność prędkości podawania oraz możliwości kontroli ustawienia komponentów. Producent powinien również wziąć pod uwagę zakres roboczy warunków środowiskowych, precyzję kontroli amplitudy drgań oraz zdolność systemu do utrzymywania dokładności przez dłuższe okresy pracy. Równie ważne kryteria wyboru to możliwość integracji z istniejącymi systemami sterowania oraz dokumentacja wydajności dokładności w różnych warunkach eksploatacyjnych.

Jak często należy wykonywać kalibrację dokładności systemów podawania

Częstotliwość kalibracji zależy od zastosowanie wymagania, objętość produkcji i warunki środowiskowe, ale większość precyzyjnych systemów dozujących korzysta z miesięcznych sprawdzeń dokładności oraz kompleksowych kalibracji co kwartał. Aplikacje o dużej wydajności lub krytyczne procesy produkcyjne mogą wymagać weryfikacji tygodniowej, podczas gdy mniej wymagające aplikacje mogą wydłużyć okresy kalibracji do sześciu miesięcy. Systemy monitorowania ciągłego mogą pomóc w optymalizacji harmonogramów kalibracji na podstawie rzeczywistych trendów wydajności.

Jakie czynniki mogą powodować degradację dokładności w niestandardowych systemach zasilaczy zygzakowych

Do najczęstszych przyczyn utraty dokładności należą zużycie mechaniczne układów łożyskowych, zanieczyszczenie powierzchni prowadnic, dryft amplitudy drgań spowodowany starzeniem się komponentów elektrycznych oraz zmiany warunków środowiskowych wpływające na właściwości materiałów. Nagromadzenie się brudu na powierzchniach prowadnic, luźne elementy mocujące oraz niewystarczające smarowanie mogą również wpływać na dokładność dozowania. Regularna konserwacja i kontrola warunków środowiskowych pomagają zminimalizować te czynniki i utrzymać stałą dokładność systemu.

Spis treści

- Podstawy inżynieryjne precyzyjnego zasilania

- Kontrola jakości i standardy produkcji

- Korzyści operacyjne inżynierii precyzyjnej

- Zastosowania przemysłowe i specyfikacje

- Protokoły konserwacji i kalibracji

-

Często zadawane pytania

- W jaki sposób precyzja wpływa na całkowity koszt posiadania niestandardowego zasilacza zygzakowego

- Jakie są kluczowe specyfikacje dokładności, które należy wziąć pod uwagę przy wyborze niestandardowego zasilacza zygzakowego

- Jak często należy wykonywać kalibrację dokładności systemów podawania

- Jakie czynniki mogą powodować degradację dokładności w niestandardowych systemach zasilaczy zygzakowych