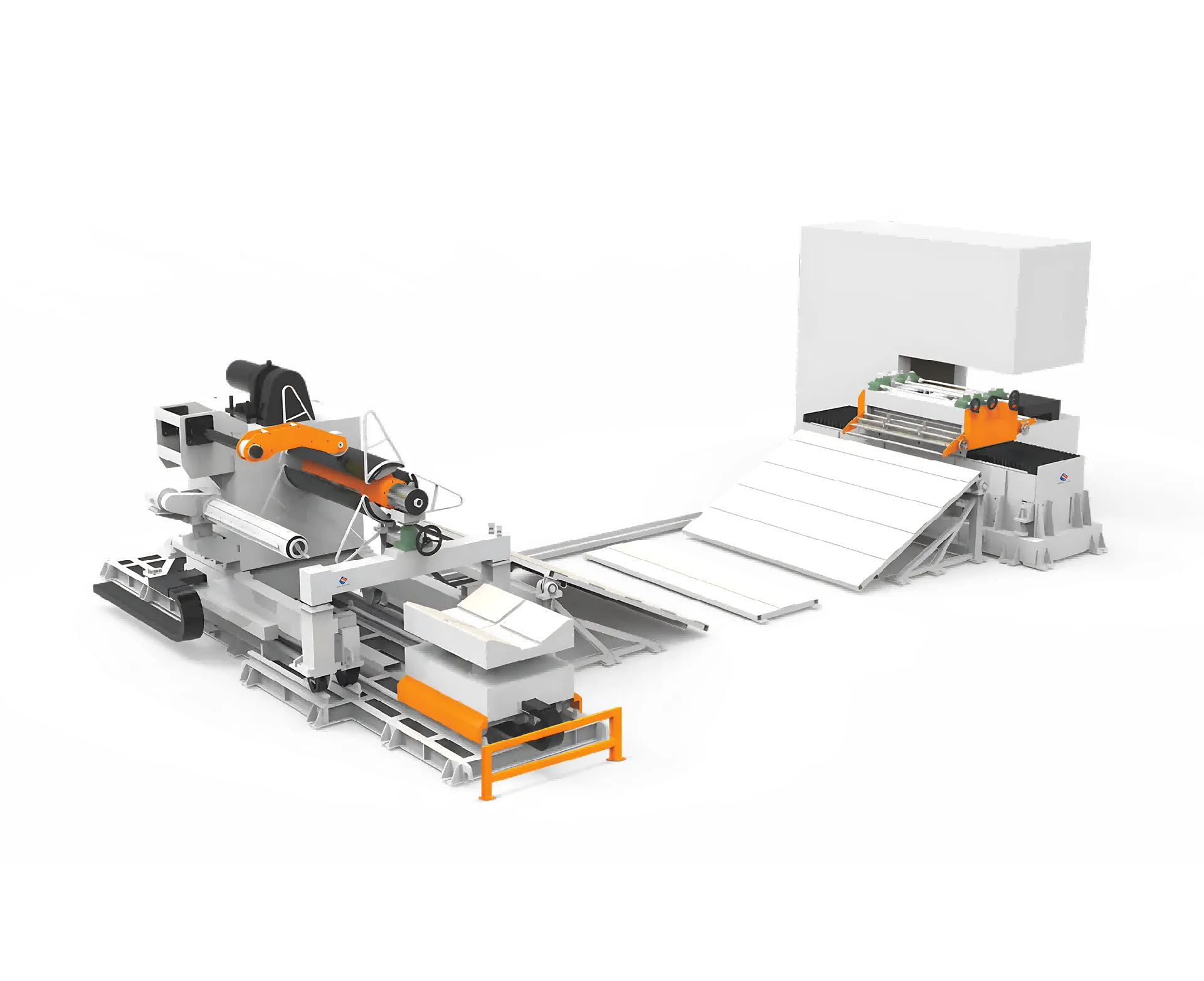

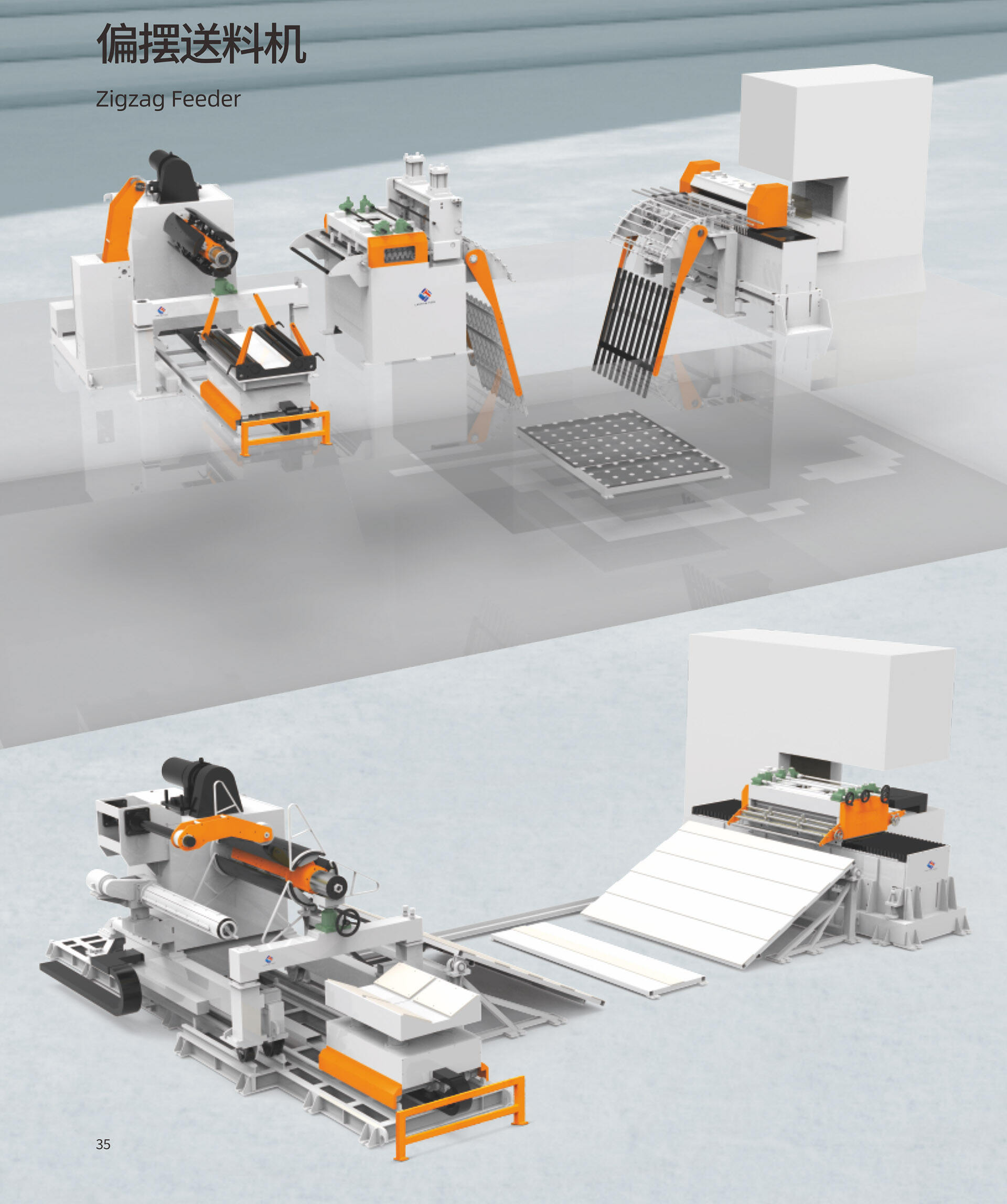

製造の効率性は、生産ラインに途切れることなく部品を正確に供給できる、精密な材料取り扱いシステムに大きく依存しています。カスタマイズされたジグザグフィーダーは、自動供給アプリケーションにおいて最も高度なソリューションの一つであり、ここで精度が運用成功の基盤となります。これらの専用搬送システムは、材料が製造プロセスを通じて移動する方法を変革し、すべてのコンポーネントが正確なタイミングと位置で目的地に到達することを保証します。

フィーダーシステムにおける精度の重要性は、単なる材料搬送以上の意味を持ちます。製造業者がカスタマイズされたジグザグフィーダーに投資する際、彼らは製品品質、生産速度、および全体的な設備効率に直接影響する精度を優先しているのです。この精度は、部品の配置公差がミリメートルの小数単位で測定される産業において特に重要であり、わずかなずれでも高価な生産遅延や品質欠陥につながる可能性があります。

精密エンジニアリングとフィーダー性能の関係を理解することは、製造業者が材料取り扱いへの投資について適切な判断を行うのに役立ちます。現代の生産環境では、さまざまな部品サイズ、重量、供給要件に対応しながら、長時間の運転中も一貫した精度を維持できる供給ソリューションが求められています。

精密供給のエンジニアリング基本原理

機械設計の検討事項

カスタマイズされたジグザグフィーダーの機械的基盤は、安定した供給性能を実現するために調和して動作する、精密に設計された部品から始まります。トラックの幾何学的構造は、供給精度を決定する上で基本的な役割を果たし、摩擦の変動を最小限に抑え、部品の動作を予測可能にするために、角度や表面仕上げが慎重に計算されています。トラック設計では、重量分布、表面の質感、寸法公差といった部品の特性を考慮に入れ、最適な供給条件を創出する必要があります。

振動の振幅と周波数を制御するシステムは、機械的精度におけるもう一つの重要な要素です。これらのパラメータは、周囲温度や部品ロットの変動といった外部要因にかかわらず、供給速度が一貫して維持されるよう、さまざまな部品の特定要求に正確に合わせて調整されなければなりません。高度なフィーダーシステムでは、クローズドループのフィードバック機構を採用しており、振動特性を継続的に監視・調整することで、最適な性能を維持しています。

フィーダー構造材の選定は、長期的な精度保持に直接影響します。高品位のステンレス鋼製トラック、精密加工された取り付け面、および注意深く選ばれた減衰材は、長期間にわたる使用時でも寸法安定性を確保します。こうした材料の選択により、カスタマイズされたジグザグフィーダーは、その運用寿命を通じて、キャリブレーションされた性能特性を維持することができます。

制御システム統合

現代の精密給餌システムは、最適な性能を維持するために複数のパラメーターを同時に監視する高度な制御アルゴリズムに依存しています。センサーの統合により、部品の流量、トラックの振動特性、給餌の一貫性をリアルタイムで監視できます。これらのセンサーは、正確な給餌パラメーターを維持するために瞬時に調整を行う制御システムへ継続的にフィードバックを行います。

プログラマブルロジックコントローラー(PLC)を利用することで、手動による介入なしに異なる生産要件に対応できるカスタマイズ可能なジグザグ給餌システムを実現できます。これらの制御システムは、部品の種類、生産速度の要件、品質仕様に基づいて自動選択可能な複数の給餌プロファイルを保存しています。給餌プロファイルをシームレスに切り替える機能により、多様な製造アプリケーションにおいて一貫した精度が保証されます。

フィーダ制御システムと上流の生産設備との間の通信プロトコルにより、ボトルネックを解消し無駱を削減する同期された材料フローが実現されます。この統合により、フィーディング精度が全生産ラインのタイミングと一致し、製造効率を最大化するスムーズな材料フローが創出されます。

品質管理および製造基準

寸法精度の要求仕様

製造業界では、非常に狭い公差内で寸法精度を維持できるフィーディングシステムに対する需要が高まっています。カスタマイズされたジグザグフィーダは、規定された配置ゾーン内に部品を一貫して正確に位置付ける必要があります。通常、その精度はインチの千分の一単位またはミリメートルの百分の一単位で測定されます。このようなレベルの精度を達成するには、振動の振幅からトラック表面の状態まで、すべてのシステムパラメータを慎重にキャリブレーションする必要があります。

部品の向き制御は、精密供給アプリケーションにおける寸法精度のもう一つの重要な側面です。高度なフィーダー設計では、供給プロセス全体を通じて部品が適切な位置を維持できるようにする向き補正機構を取り入れています。これらのシステムは、入念に設計されたトラック形状と制御された振動パターンを使用して、下流工程への供給前に部品を正しい向きに導きます。

再現性の測定は、精密供給システムの一貫した性能能力を示しています。高品質なカスタマイズされたジグザグフィーダー装置は、数千回の供給サイクルにおいて通常0.1mm以下の再現性を達成し、長時間にわたる生産運転中でも部品の配置が一貫して保たれるようにします。この再現性は、下流工程が正確な部品位置決めに依存して適切な組立や処理を行う必要がある用途において特に重要になります。

プロセスの検証および認証

包括的な検証手順により、 カスタマイズされたジグザグフィーダー システムが本番環境への導入前に規定された性能基準を満たすことが保証されます。これらの検証プロセスには、供給の一貫性に関する統計分析、寸法精度の検証、およびさまざまな運転条件下での長期安定性試験が含まれます。検証データは、製造業者に対してシステムの能力に関する文書化された証拠を提供し、最適な運転パラメータの特定に役立ちます。

業界の認証要件では、規制対象の製造環境で使用される供給装置に対して、特定の精度基準を満たすことが義務付けられている場合があります。医療機器の製造、医薬品の生産、航空宇宙部品の組立などでは、厳格な規制基準に適合する文書化された精度能力が求められます。カスタマイズされたフィーダーシステムは、厳しい試験および認証プロセスを通じて、これらの基準への適合を実証しなければなりません。

継続的な監視および文書化システムにより、給餌装置の運用ライフサイクル全体にわたり精度検証が維持されます。これらのシステムは性能パラメータを自動的に記録し、精度要件への継続的適合を示すレポートを生成します。この文書は、規制当局による監査や品質マネジメントシステムの維持において不可欠となります。

精密エンジニアリングの運用上の利点

生産効率の最適化

精密設計された給餌システムは、ダウンタイムの削減と材料ロスの最小化を通じて、生産効率の向上に直接寄与します。カスタマイズされたジグザグフィーダーが正確なパラメータ内で動作している場合、下流の装置に不具合を引き起こしたり手動介入を必要とするような給餌の不具合が排除されます。この信頼性により、設備総合効率(OEE)の向上およびシステムの保守・トラブルシューティングに関連する労務費の削減が実現します。

精密な設計により実現される安定した供給速度により、製造業者は生産スケジューリングと資源配分を最適化できます。予測可能な材料の流れにより、安全在庫の必要がなくなり、仕掛品在庫レベルを削減できます。これらの材料フロー制御の改善は、より合理化された製造運営および生産設備に対する投資収益率の向上に貢献します。

高精度で最適化された供給システムは不要な振動や機械的ストレスを排除するため、エネルギー効率が向上します。適切にキャリブレーションされたシステムは必要な性能特性を維持しつつ最適な電力レベルで動作し、運用コストを削減するとともに装置寿命を延ばします。このような効率性の向上は、供給システムが連続運転する大量生産環境において特に大きな意味を持ちます。

品質保証の強化

精密給餌は、製造プロセス全体でコンポーネントの位置と向きを一貫して保つことで、最終製品の品質に直接影響します。コンポーネントが正確な位置に供給されると、その後の組立や加工工程でより狭い公差を達成でき、一貫性が向上します。この強化された品質管理により、不良率が低下し、高額な手直しや廃棄物の発生を最小限に抑えることができます。

精密給餌システムに組み込まれたトレーサビリティ機能により、製造プロセス全体での包括的な品質記録が可能になります。高度にカスタマイズされたジグザグフィーダーシステムでは、個々のコンポーネントを追跡し、特定の生産ロットに関連する給餌パラメータを記録できます。このようなトレーサビリティは、厳格な品質要件を持つ業界において、品質調査や規制遵守のために不可欠となります。

統計的プロセス制御の統合により、給餌精度のリアルタイム監視が可能になり、指定されたパラメータからの逸脱を即座に検出できます。これらの監視機能により、不良品が工程先に進むことを未然に防ぐ能動的な品質管理が実現し、無駄を削減するとともに顧客満足度を向上させます。 製品 生産工程へと進むことを防止し、廃棄物を削減し、顧客満足度を向上させます。

産業別用途および仕様

自動車製造の要件

自動車製造では、小型電子部品から機械用ファスナー、精密加工部品に至るまで、極めて高精度な部品供給が求められます。自動車用途向けにカスタマイズされたジグザグフィーダーは、自動車組立ラインに典型的な高速生産要件に対応できるとともに、正確な部品配置を維持する必要があります。このようなシステムでは、複雑な形状や異なる表面処理を持つ部品を扱うことが多く、特殊なトレイ設計および給餌パラメータが必要となる場合があります。

自動車生産において広く採用されているジャストインタイム生産方式では、異なる部品タイプ間での迅速な切り替えを精度を損なうことなく行えるフィーダーシステムが求められます。最先端のフィーダーシステムは、クイックチェンジツールや自動セットアップ手順を備えており、異なる部品シリーズ間の切り替え時間を最小限に抑えながら、一貫した供給精度を保証します。この柔軟性により、自動車メーカーは生産スケジュールの変更やモデルのバリエーションに迅速に対応できるようになります。

TS 16949認証要件など、自動車製造に特有の品質基準では、明確な精度能力と継続的改善プロセスの文書化が義務付けられています。フィーディングシステムは、統計的工程管理(SPC)による監視下でも一貫した性能を示す必要があり、供給精度および信頼性に関する指標について包括的なドキュメントを提供しなければなりません。

電子機器および半導体用途

電子機器の製造では、多くの部品が非常に小型で繊細であるため、精密な供給システムに特有の課題が生じます。電子機器用途向けにカスタマイズされたジグザグフィーダーシステムは、ミリメートルの数分の一というサイズの部品を扱いながらも、敏感な表面や電気接続部分を損傷させない正確な配置精度を維持する必要があります。また、静電気対策は部品の損傷を防ぎ、安定した供給性能を確保するために極めて重要となります。

半導体製造におけるクリーンルーム適合性の要件は、パーティクルの発生を最小限に抑え、頻繁な清掃手順にも耐えうる特別なフィーダー設計を必要とします。これらのシステムは、特別な材料および表面処理を用いており、厳格な清浄度基準を満たしつつも高い精度を維持しています。また、温度や湿度といった環境制御も供給精度に影響するため、半導体用途ではこれらを慎重に管理する必要があります。

電子機器製造に典型的な大量生産では、性能の劣化なく数百万回の供給サイクルにわたり精度を維持するフィーダーシステムが必要です。耐摩耗性材料および高精度ベアリングシステムにより、長期的な正確性が保たれるとともに、生産スケジュールを妨げる可能性のあるメンテナンス要件が最小限に抑えられます。

メンテナンスおよびキャリブレーション手順

予防保全戦略

カスタマイズされたジグザグフィーダーシステムで精度を維持するには、システムのすべての重要部品に対応した包括的な予防保全プログラムが必要です。定期的なキャリブレーション点検により、振動振幅、周波数設定、トラック形状が規定された許容範囲内に保たれます。これらのキャリブレーション手順では、高精度測定装置を使用して供給精度を確認し、生産品質に影響が出る前にシステム性能の低下を検出します。

潤滑スケジュールおよびベアリングメンテナンスプロトコルにより、長期間にわたる給餌精度の低下を招く可能性のある機械的摩耗を防止します。最新式のシステムには自動潤滑装置や状態監視センサーが組み込まれており、ベアリングの性能を追跡してメンテナンスの必要性を予測できます。この能動的なアプローチにより、予期せぬダウンタイムを最小限に抑え、装置のライフサイクル全体で一貫した給餌精度を確保します。

文書化および追跡管理システムにより、すべてのメンテナンス活動および性能測定結果が記録され、トレンド分析や予知保全の最適化を可能にする履歴データベースが構築されます。これらの記録はシステムの性能におけるパターンを特定し、生産の中断を最小限に抑えながら精度を最大化するためのメンテナンス計画立案に役立ちます。

性能のモニタリングと調整

継続的な性能監視システムは、給餌速度の一貫性、部品装着精度、およびシステム振動特性などの主要な精密指標を追跡します。リアルタイムでのデータ収集により、最適な性能パラメータからの逸脱を即座に検出でき、精度の低下が生産品質に影響を及ぼす前に迅速な是正措置を講じることが可能になります。

高度なカスタマイズされたジグザグフィーダーシステムに搭載された自動調整機能は、部品の特性や環境条件における微小な変動に対して、手動による介入なしに補正を行うことができます。これらのシステムはクローズドループ制御アルゴリズムを使用しており、稼働条件が変化しても一貫した精度を維持するために給餌パラメータを継続的に最適化します。

パフォーマンスレポートおよび分析ツールは、時間の経過に伴うフィーダーシステムの効率性と精度トレンドに関する包括的なインサイトを提供します。これらの分析機能により、製造エンジニアはシステム設定を最適化し、さらなる精度向上や効率改善の機会を特定できます。

よくある質問

高精度化はカスタマイズされたジグザグフィーダーの所有総コスト(TCO)にどのように影響しますか

高精度は、メンテナンス頻度の削減、不良品率の低下、生産効率の向上を通じて、所有総コストに直接的な影響を与えます。高精度設計のシステムは初期コストが高くなる場合がありますが、ダウンタイムの削減、材料ロスの低減、システム監視・調整に要する人件費の減少により、通常は大幅なコスト節減が実現できます。また、高精度システムの信頼性の向上と安定した性能により、装置の寿命が延び、交換頻度も低下します。

カスタマイズされたジグザグフィーダーを選定する際に考慮すべき主要な精度仕様は何ですか

重要な精度仕様には、寸法精度の公差、再現性評価、供給速度の一貫性、および部品の向き制御機能が含まれます。製造業者はまた、使用可能な環境条件の範囲、振動振幅の制御精度、長時間の運転にわたり精度を維持するシステムの能力についても検討すべきです。既存の制御システムとの統合能力や、さまざまな運転条件下における精度性能の記録も、同様に重要な選定基準です。

供給システムの精度校正はどのくらいの頻度で行うべきですか

校正の頻度は 応用 要件、生産量、および環境条件によりますが、ほとんどの精密給餌システムは、月次の精度検証チェックと四半期ごとの包括的なキャリブレーションからメリットを得ます。高容量のアプリケーションや重要な製造プロセスでは週次の検証が必要となる場合がありますが、要求がそれほど厳しくないアプリケーションでは、キャリブレーション間隔を6か月に延長できる場合もあります。連続監視システムを使用することで、実際の性能傾向に基づいてキャリブレーションスケジュールを最適化できます。

カスタマイズされたジグザグフィーダーシステムにおいて、精度の劣化を引き起こす要因には何がありますか

精度の劣化の一般的な原因には、軸受システムの機械的摩耗、トラック表面の汚染、電気部品の経年劣化による振動振幅のドリフト、および材料特性に影響を与える環境変化が含まれます。トラック表面への付着物の蓄積、取り付けハードウェアの緩み、潤滑不足も給与精度に影響を与える可能性があります。定期的なメンテナンスと環境管理により、これらの要因を最小限に抑え、システムの精度を一貫して維持することができます。