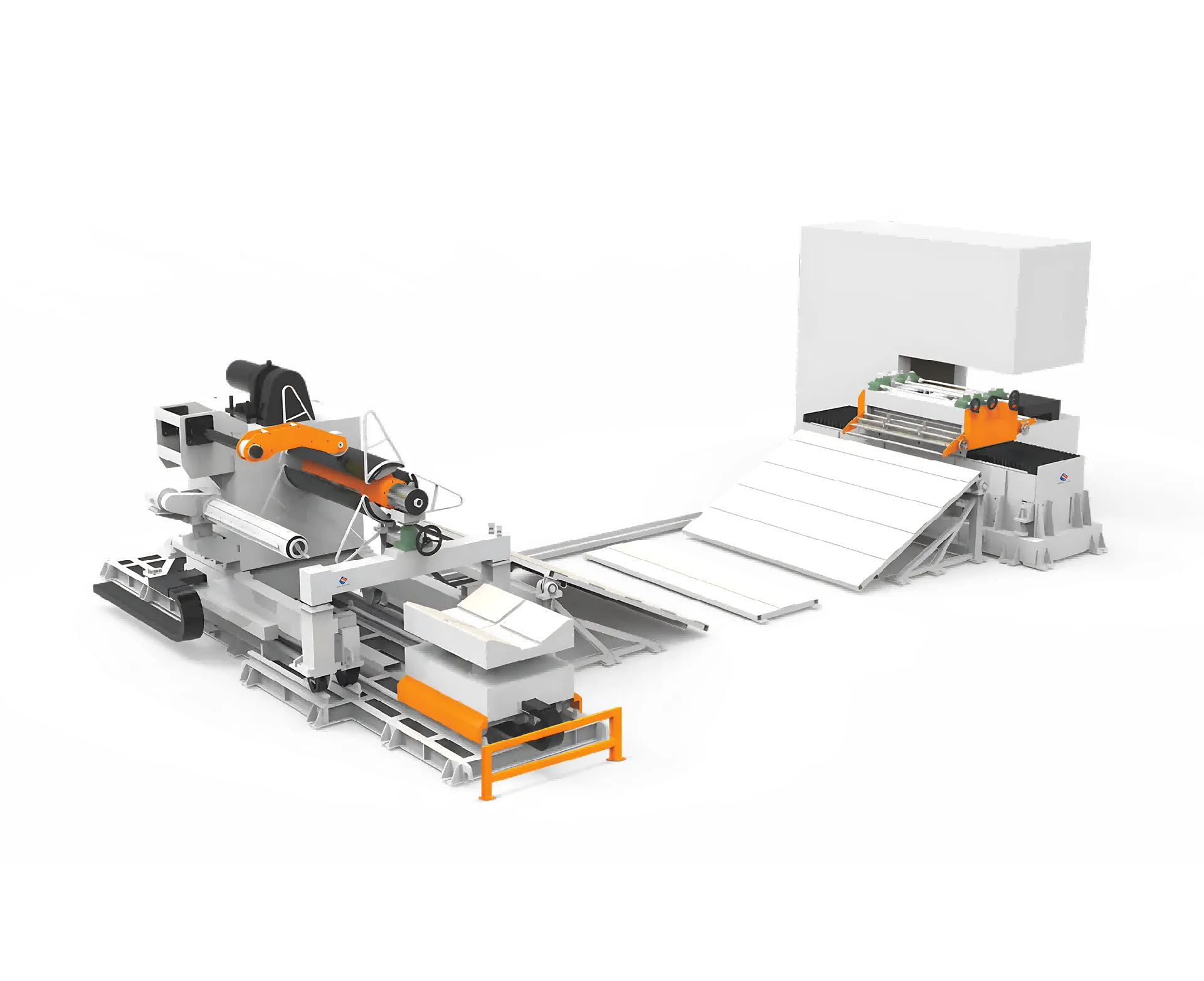

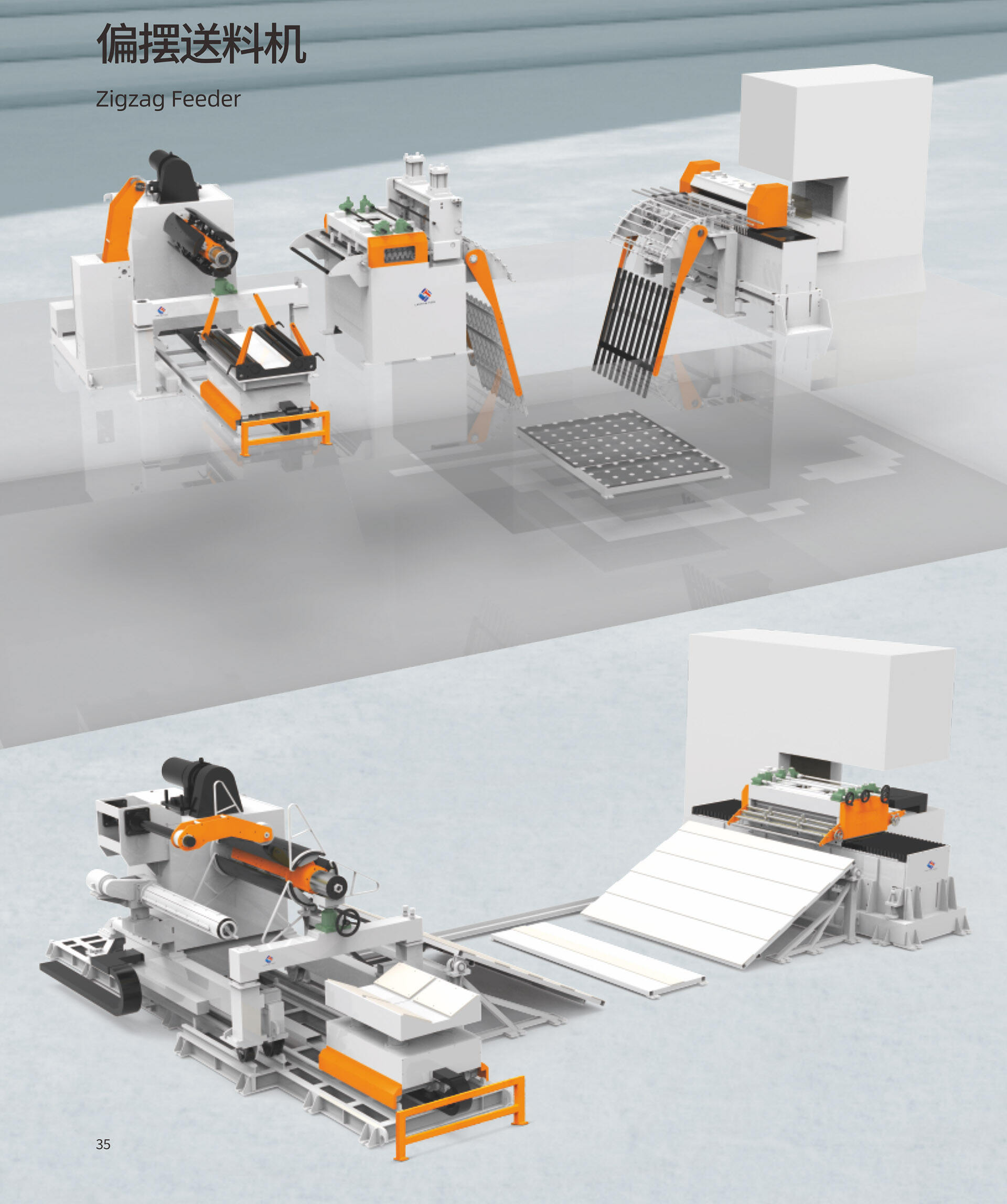

Výrobní efektivita závisí do značné míry na přesných systémech manipulace s materiálem, které mohou bez přerušení dodávat komponenty na výrobní linky. Upravená zásobníková výživa typu zigzag představuje jedno z nejsofistikovanějších řešení pro automatické aplikace výživy, kde přesnost se stává základním kamenem provozního úspěchu. Tyto specializované dopravní systémy mění způsob, jímž se materiály pohybují v rámci výrobních procesů, a zajišťují, že každý komponent dosáhne svého cíle s přesným časováním a umístěním.

Význam přesnosti ve výrobních systémech sahá daleko za jednoduchou dopravu materiálu. Když výrobci investují do šikmých podavačů na míru, upřednostňují přesnost, která přímo ovlivňuje kvalitu výrobků, rychlost výroby a celkovou účinnost zařízení. Tato přesnost je obzvláště důležitá v odvětvích, kde se tolerance umístění komponent měří v zlomcích milimetru a kde jakékoli odchylky mohou vést ke ztrátám způsobeným výrobními zpožděními nebo vadami na kvalitě.

Porozumění vztahu mezi přesným inženýrstvím a výkonem podavače pomáhá výrobcům činit informovaná rozhodnutí o svých investicích do manipulace s materiálem. Moderní výrobní prostředí vyžadují řešení podávání, která se dokážou přizpůsobit různým velikostem, hmotnostem a požadavkům na podávání komponent, a to při zachování stálé přesnosti během dlouhodobého provozu.

Základy inženýrství přesného podávání

Zohlednění mechanického návrhu

Mechanický základ libovolného speciálního zigzag vysoušeče začíná přesně navrženými komponenty, které společně pracují ve shodě pro dosažení konzistentního výkonu při dávkování. Geometrie dráhy hraje zásadní roli při určování přesnosti dávkování, a to díky pečlivě vypočítaným úhlům a povrchovým úpravám, které minimalizují změny tření a zajišťují předvídatelné chování komponent. Návrh dráhy musí brát v úvahu charakteristiky komponent, jako je rozložení hmotnosti, textura povrchu a rozměrové tolerance, aby vytvořil optimální podmínky pro dávkování.

Systémy řízení amplitudy a frekvence vibrací představují další kritický aspekt mechanické přesnosti. Tyto parametry je nutno přesně kalibrovat tak, aby odpovídaly konkrétním požadavkům různých komponent, čímž se zajišťuje stálá rychlost dávkování bez ohledu na vnější faktory, jako je okolní teplota nebo rozdíly mezi jednotlivými várkami komponent. Pokročilé systémy dávkovačů obsahují zpětnovazební mechanismy s uzavřenou smyčkou, které nepřetržitě sledují a upravují vibrační charakteristiky za účelem udržení optimálního výkonu.

Výběr materiálu pro konstrukci dávkovače přímo ovlivňuje dlouhodobé udržování přesnosti. Dráhy z vysoce kvalitní nerezové oceli, přesně opracované montážní plochy a pečlivě vybrané tlumicí materiály přispívají ke stálé rozměrové stabilitě po celou dobu prodlouženého provozu. Tyto volby materiálů zajišťují, že speciální zigzag dávkovač zachová své nastavené provozní vlastnosti po celou dobu své životnosti.

Integrace řídicího systému

Moderní přesné dávkovací systémy spoléhají na sofistikované řídicí algoritmy, které současně sledují více parametrů pro udržení optimálního výkonu. Integrace senzorů umožňuje sledování průtokových rychlostí komponentů, vibračních charakteristik kolejnic a konzistence dávkování v reálném čase. Tyto senzory poskytují nepřetržitou zpětnou vazbu řídicím systémům, které mohou okamžitě provádět úpravy pro zachování přesných dávkovacích parametrů.

Programovatelné logické automaty umožňují přizpůsobit vlastní systémy zigzag dávkovačů různým výrobním požadavkům bez nutnosti ručního zásahu. Tyto řídicí systémy ukládají více dávkovacích profilů, které lze automaticky vybírat podle typu komponentu, požadované rychlosti výroby nebo kvalitativních specifikací. Možnost plynulého přepínání mezi dávkovacími profily zajišťuje stálou přesnost v různorodých výrobních aplikacích.

Komunikační protokoly mezi řídicími systémy zaváděcích zařízení a nadřazenou výrobní technikou vytvářejí synchronizovaný tok materiálu, který odstraňuje úzká hrdla a snižuje odpad. Tato integrace zajišťuje, že přesnost zavádění souhlasí s celkovým časováním výrobní linky, čímž vzniká hladký tok materiálu maximalizující výrobní efektivitu.

Kontrola kvality a výrobní standardy

Požadavky na rozměrovou přesnost

Výrobní odvětví stále více vyžadují zaváděcí systémy, které dokážou udržet rozměrovou přesnost v rámci extrémně úzkých tolerancí. Řádně nastavený speciální zaváděč typu zigzag musí konzistentně umisťovat součástky do stanovených zón pro umístění, přičemž přesnost se obvykle měří v tisícinách palce nebo setinách milimetru. Tato úroveň přesnosti vyžaduje pečlivou kalibraci všech parametrů systému, od amplitudy vibrací po stav povrchu dráhy.

Řízení orientace komponentu představuje další kritický aspekt rozměrové přesnosti v aplikacích přesného dávkování. Pokročilé konstrukce dávkovačů zahrnují mechanismy pro opravu orientace, které zajišťují správné uspořádání komponentů během celého procesu dávkování. Tyto systémy využívají pečlivě navržených prvků dráhy a řízených vzorců vibrací k navádění komponentů do správné orientace před jejich předáním následným procesům.

Měření opakovatelnosti demonstrují konzistentní výkonnostní schopnosti systémů přesného dávkování. Vysoce kvalitní instalace vysoce přizpůsobených klikatých dávkovačů obvykle dosahují hodnot opakovatelnosti lepších než 0,1 mm během tisíců cyklů dávkování, čímž zajišťují stálou konzistenci umístění komponentů po celou dobu prodloužených výrobních sérií. Tato opakovatelnost je nezbytná v aplikacích, kde následné procesy závisí na přesném umístění komponentů pro správné sestavení nebo zpracování.

Validace procesu a certifikace

Komplexní postupy ověřování zajišťují, že na míru vyrobené záhybové krmení systémy splňují stanovená kritéria výkonu před nasazením do provozních prostředí. Tyto procesy ověřování zahrnují statistickou analýzu konzistence dávkování, ověření rozměrové přesnosti a testování dlouhodobé stability za různých provozních podmínek. Ověřovací data poskytují výrobcům doložené důkazy o schopnostech systému a pomáhají identifikovat optimální provozní parametry.

Požadavky na certifikaci odvětví často vyžadují specifické normy přesnosti pro dávkovací zařízení používaná v regulovaných výrobních prostředích. Výroba lékařských přístrojů, farmaceutická výroba a montáž součástek pro letecký a kosmický průmysl všechny vyžadují dokumentované kapacity přesnosti, které odpovídají přísným regulačním normám. Na míru navržené dávkovací systémy musí prokázat shodu s těmito normami prostřednictvím důkladného testování a certifikačních procesů.

Systémy nepřetržitého monitorování a dokumentace zajišťují ověřování přesnosti po celou dobu provozního životního cyklu dávkovacího zařízení. Tyto systémy automaticky zaznamenávají provozní parametry a generují zprávy, které prokazují dodržování požadavků na přesnost. Tato dokumentace je nezbytná pro regulační audity a udržování systému řízení kvality.

Provozní výhody přesného inženýrství

Optimalizace produkční efektivity

Dávkovací systémy vyvinuté s vysokou přesností přímo přispívají ke zlepšení výrobní efektivity díky snížení výpadků a minimálním ztrátám materiálu. Když speciální zázvorový dávkovač pracuje v přesně daných parametrech, eliminuje nedostatky v dávkování, které mohou způsobit poruchy následných zařízení nebo vyžadovat zásah obsluhy. Tato spolehlivost se promítá do vyšší celkové účinnosti zařízení a nižších nákladů na práci spojených s údržbou a odstraňováním závad.

Přesné dávkovací rychlosti umožněné díky preciznímu inženýrství umožňují výrobcům optimalizovat plánování výroby a alokaci zdrojů. Předvídatelný tok materiálu eliminuje potřebu pojistných zásob a snižuje úroveň polotovarů ve výrobě. Tyto vylepšení řízení toku materiálu přispívají k štíhlejší výrobní činnosti a zlepšují návratnost investic do výrobního zařízení.

Zlepšení energetické účinnosti vyplývají z přesně optimalizovaných dávkovacích systémů, které eliminují zbytečné vibrace a mechanické namáhání. Správně kalibrované systémy pracují na optimální úrovni výkonu, aniž by byly kompromitovány požadované provozní vlastnosti, čímž se snižují provozní náklady a prodlužuje životnost zařízení. Tato zlepšení efektivity jsou obzvláště významná ve vysokonákladových výrobních prostředích, kde dávkovací systémy pracují nepřetržitě.

Zlepšení zajištění kvality

Přesné dávkování přímo ovlivňuje kvalitu konečného produktu tím, že zajišťuje konzistentní umístění a orientaci komponent během celého výrobního procesu. Když jsou komponenty dodávány s přesným pozicováním, následné operace montáže nebo zpracování mohou dosáhnout užších tolerance a lepší konzistence. Tato vylepšená kontrola kvality snižuje počet vad a minimalizuje nákladné předělávky nebo vznik odpadu.

Možnosti stopovatelnosti integrované do systémů přesného dávkování umožňují komplexní dokumentaci kvality po celý průběh výrobního procesu. Pokročilé specializované systémy zigzag výžerky mohou sledovat jednotlivé komponenty a zaznamenávat parametry dávkování spojené s konkrétními výrobními šaržemi. Tato stopovatelnost je klíčová pro šetření kvality a dodržování předpisů v odvětvích s přísnými požadavky na kvalitu.

Integrace statistické regulace procesu umožňuje sledování přesnosti dávkování v reálném čase a okamžité zjištění jakýchkoli odchylek od stanovených parametrů. Tyto možnosti monitorování umožňují proaktivní řízení kvality, které zabraňuje postupu vadných produkty výrobků dál výrobním procesem, snižuje odpad a zvyšuje spokojenost zákazníků.

Průmyslové aplikace a specifikace

Požadavky v automobilní výrobe

Výroba automobilů vyžaduje extrémně přesné dávkování komponent pro aplikace od malých elektronických součástek po mechanické spojovací prvky a přesně opracované díly. Upravená zázvorová (zigzag) dopravní zařízení navržená pro automobilové aplikace musí vyhovovat požadavkům na vysokou rychlost výroby typickou pro montážní linky automobilů, a zároveň zajistit přesné umístění komponent. Tyto systémy často zpracovávají komponenty s komplexními geometriemi a různými povrchovými úpravami, což vyžaduje specializované návrhy dráhy a parametry dávkování.

Principy výroby typu just-in-time, běžné v automobilové produkci, vyžadují dávkovací systémy, které umožňují rychlou výměnu mezi různými typy komponent bez ztráty přesnosti. Pokročilé dávkovací systémy jsou vybaveny rychlovýměnnými nástroji a automatickými postupy nastavení, které minimalizují dobu výměny, a zároveň zajišťují konzistentní přesnost dávkování napříč různými skupinami komponent. Tato flexibilita umožňuje automobilovým výrobcům rychle reagovat na změny výrobních plánů a modelových variant.

Kvalitativní normy specifické pro automobilovou výrobu, jako jsou požadavky certifikace TS 16949, vyžadují doložené schopnosti přesnosti a procesy trvalého zlepšování. Dávkovací systémy musí prokázat konzistentní výkon při sledování statistické kontroly procesů a poskytnout podrobnou dokumentaci metrik přesnosti a spolehlivosti dávkování.

Aplikace v elektronice a polovodičích

Výroba elektroniky přináší jedinečné výzvy pro systémy přesného dávkování díky extrémně malým rozměrům a křehké povaze mnoha součástek. Upravené systémy zigzag dávkovačů určené pro aplikace v elektronice musí zvládat součástky o rozměrech zlomků milimetru a zároveň zajistit přesnost umístění, která zabrání poškození citlivých povrchů nebo elektrických spojů. Řízení statické elektřiny je v těchto aplikacích kritické, aby se předešlo poškození součástek a zajistil konzistentní výkon dávkování.

Požadavky na kompatibilitu s čistými místnostmi v polovodičové výrobě vyžadují specializovaný návrh dávkovačů, který minimalizuje tvorbu částic a odolává častým čisticím procedurám. Tyto systémy používají speciální materiály a povrchové úpravy, které zachovávají přesnost a zároveň splňují přísné standardy čistoty. Také environmentální kontrola teploty a vlhkosti ovlivňuje přesnost dávkování a musí být pečlivě řízena v polovodičových aplikacích.

Výroba ve velkém rozsahu, typická pro výrobu elektroniky, vyžaduje podavače, které zachovávají přesnost po miliony cyklů dopravy bez poklesu výkonu. Odrusuvzdorné materiály a přesné ložiskové systémy zajišťují dlouhodobou přesnost a minimalizují potřebu údržby, která by mohla narušit výrobní plán.

Protokoly údržby a kalibrace

Strategie preventivní údržby

Zachování přesnosti u vestavěných zázračných podavačů vyžaduje komplexní programy preventivní údržby, které zahrnují všechny kritické součásti systému. Pravidelné kalibrační kontroly zajistí, že amplituda vibrací, frekvenční nastavení a geometrie dráhy zůstanou v rámci stanovených tolerancí. Tyto kalibrační postupy využívají přesné měřicí přístroje ke kontrole přesnosti podávání a k identifikaci jakýchkoli degradací výkonu systému ještě dříve, než ovlivní kvalitu výroby.

Plány mazání a protokoly údržby ložisek brání mechanickému opotřebení, které by mohlo narušit přesnost dávkování v průběhu času. Pokročilé systémy zahrnují automatické mazací systémy a senzory pro monitorování stavu, které sledují výkon ložisek a předpovídají potřebu údržby. Tento preventivní přístup minimalizuje neočekávané výpadky a zajišťuje stálou přesnost dávkování po celou životnost zařízení.

Dokumentační a sledovací systémy zaznamenávají veškeré činnosti údržby a měření výkonu, čímž vytvářejí historické databáze umožňující analýzu trendů a optimalizaci prediktivní údržby. Tyto záznamy pomáhají identifikovat vzorce ve výkonu systému a usměrňují plánování údržby tak, aby maximalizovaly přesnost a současně minimalizovaly výrobní přerušení.

Sledování a úprava výkonu

Systémy pro nepřetržité sledování výkonu monitorují klíčové ukazatele přesnosti, jako je konzistence rychlosti dávkování, přesnost umisťování komponent a charakteristiky vibrací systému. Sběr dat v reálném čase umožňuje okamžité zjištění jakýchkoli odchylek od optimálních provozních parametrů, což umožňuje rychlou nápravnou opatření dříve, než dojde k degradaci přesnosti a ovlivní kvalitu výroby.

Automatické nastavovací schopnosti pokročilých přizpůsobených systémů zigzag vysouvačů mohou kompenzovat malé změny ve vlastnostech komponent nebo vlivy prostředí bez nutnosti ručního zásahu. Tyto systémy využívají algoritmy řízení se zpětnou vazbou, které nepřetržitě optimalizují dávkovací parametry za účelem udržení stálé přesnosti za různých provozních podmínek.

Nástroje pro výkonnostní reportování a analýzu poskytují komplexní přehled o účinnosti systému dávkování a přesnostních trendech v průběhu času. Tyto analytické možnosti pomáhají výrobním inženýrům optimalizovat nastavení systému a identifikovat příležitosti pro další zlepšení přesnosti nebo nárůst efektivity.

Často kladené otázky

Jak ovlivňuje přesnost celkové provozní náklady u individuálního zigzagového dávkovače

Přesnost přímo ovlivňuje celkové provozní náklady snížením potřeby údržby, nižší mírou výskytu vad a zlepšenou výrobní efektivitou. I když mohou systémy vysoce přesně navržené mít vyšší počáteční náklady, obvykle přinášejí významné úspory díky snížené prostoji, menšímu odpadu materiálu a nižším pracovním nákladům spojeným s monitorováním a úpravou systému. Zvýšená spolehlivost a konzistentní výkon přesných systémů také prodlužují životnost zařízení a snižují frekvenci jeho nahrazování.

Jaké jsou klíčové specifikace přesnosti, které je třeba zvážit při výběru individuálního zigzagového dávkovače

Mezivýznamné přesnostní specifikace patří tolerance rozměrové přesnosti, hodnocení opakovatelnosti, konzistence rychlosti podávání a schopnosti řízení orientace komponent. Výrobci by měli také zvážit provozní rozsahy prostředí, přesnost řízení amplitudy vibrací a schopnost systému udržet přesnost po delší dobu provozu. Schopnost integrace se stávajícími řídicími systémy a dokumentace výkonu přesnosti za různých provozních podmínek jsou rovněž důležitá kritéria pro výběr.

Jak často by měla být prováděna kalibrace přesnosti u systémů podávání

Frekvence kalibrace závisí na aplikace požadavky, objem výroby a provozní podmínky, ale většina přesných dávkovacích systémů profita z měsíčních kontrol přesnosti a čtvrtletních komplexních kalibrací. Aplikace s vysokým objemem nebo kritické výrobní procesy mohou vyžadovat týdenní ověření, zatímco méně náročné aplikace mohou prodloužit kalibrační intervaly na každých šest měsíců. Systémy nepřetržitého monitorování mohou pomoci optimalizovat kalibrační plány na základě skutečných trendů výkonu.

Jaké faktory mohou způsobit degradaci přesnosti u přizpůsobených zigzag dávkovačů

Běžné příčiny zhoršování přesnosti zahrnují mechanické opotřebení ložiskových systémů, kontaminaci povrchu vedení, změnu amplitudy vibrací způsobenou stárnutím elektrických komponent a vlivy prostředí ovlivňující vlastnosti materiálů. Ukládání nečistot na plochy vedení, uvolněné upevňovací prvky a nedostatečné mazání mohou rovněž negativně ovlivnit přesnost dávkování. Pravidelná údržba a kontrola provozních podmínek pomáhají tyto faktory minimalizovat a udržovat stálou přesnost systému.

Obsah

- Základy inženýrství přesného podávání

- Kontrola kvality a výrobní standardy

- Provozní výhody přesného inženýrství

- Průmyslové aplikace a specifikace

- Protokoly údržby a kalibrace

-

Často kladené otázky

- Jak ovlivňuje přesnost celkové provozní náklady u individuálního zigzagového dávkovače

- Jaké jsou klíčové specifikace přesnosti, které je třeba zvážit při výběru individuálního zigzagového dávkovače

- Jak často by měla být prováděna kalibrace přesnosti u systémů podávání

- Jaké faktory mohou způsobit degradaci přesnosti u přizpůsobených zigzag dávkovačů