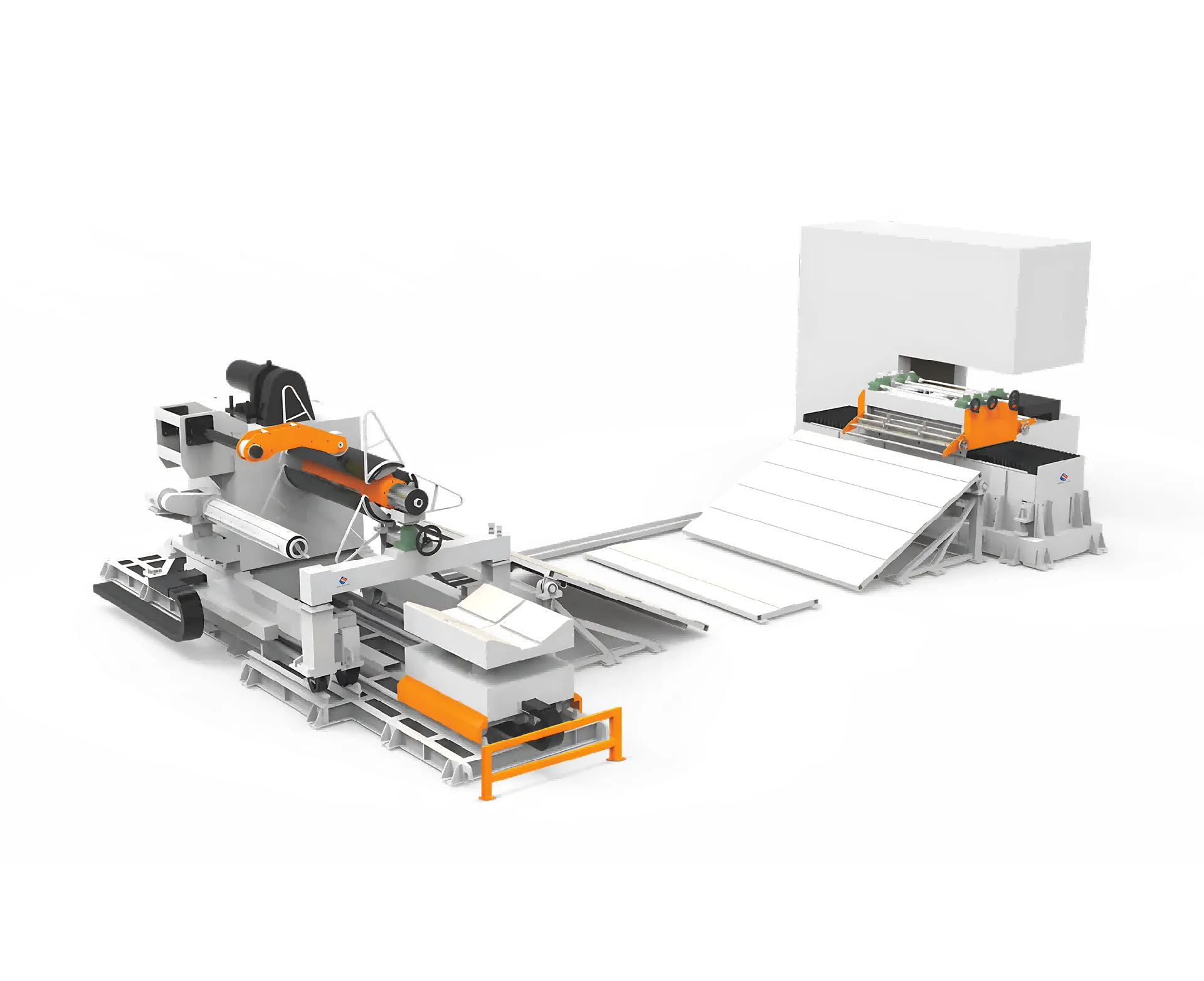

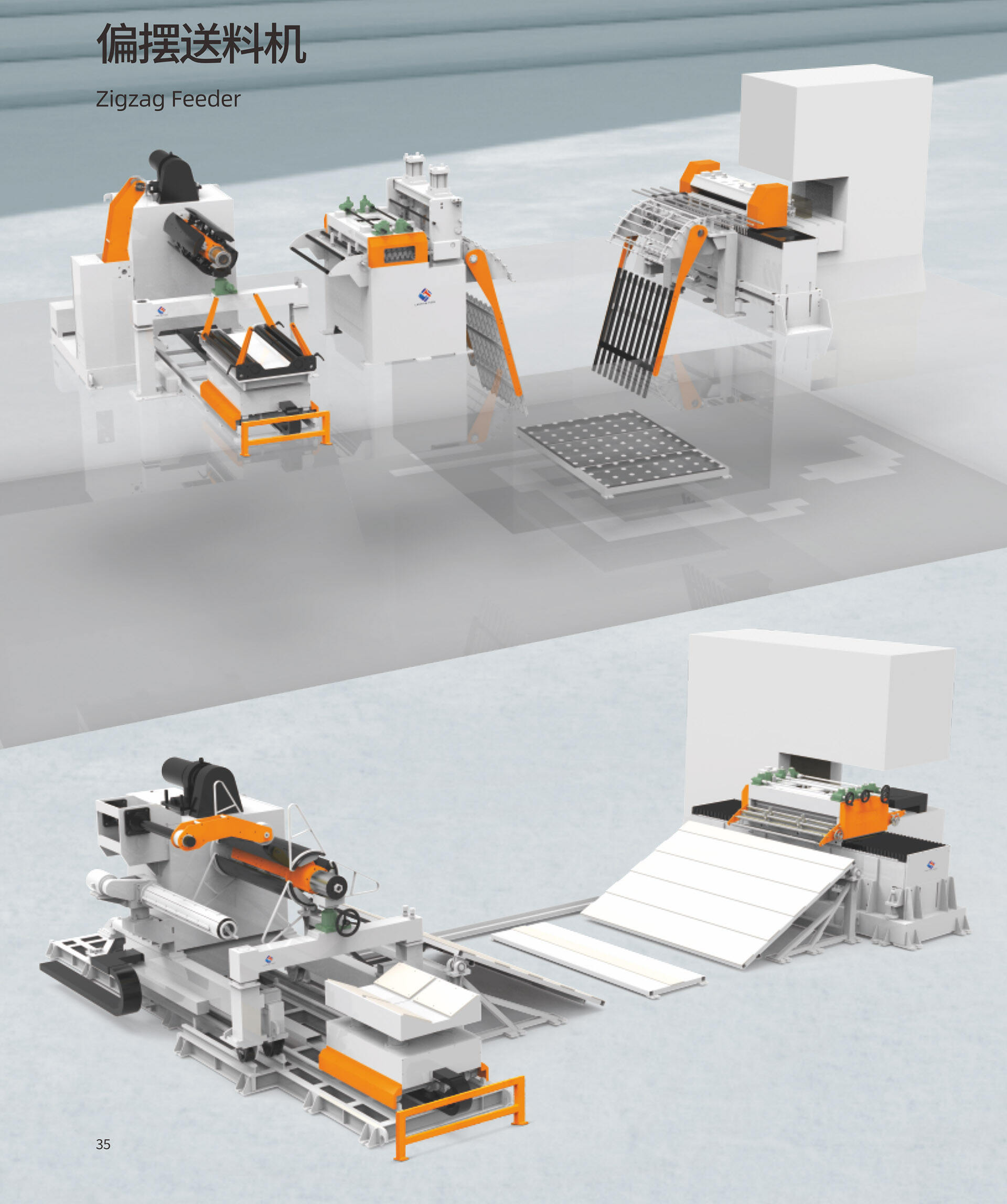

Die Fertigungseffizienz hängt stark von präzisen Materialhandhabungssystemen ab, die Komponenten kontinuierlich und störungsfrei an die Produktionslinien liefern können. Ein maßgeschneiderter Zickzack-Zuführer stellt eine der anspruchsvollsten Lösungen für automatisierte Zuführanwendungen dar, bei denen Präzision zur Grundlage des betrieblichen Erfolgs wird. Diese spezialisierten Fördersysteme verändern die Art und Weise, wie Materialien durch die Fertigungsprozesse bewegt werden, und sorgen dafür, dass jede Komponente exakt zum richtigen Zeitpunkt und in der richtigen Position ihr Ziel erreicht.

Die Bedeutung von Präzision bei Zuführsystemen geht weit über den einfachen Materialtransport hinaus. Wenn Hersteller in einen maßgeschneiderten Zickzack-Zuführer investieren, setzen sie auf Genauigkeit, die sich direkt auf Produktqualität, Produktionsgeschwindigkeit und die Gesamteffizienz der Anlage auswirkt. Diese Präzision wird besonders wichtig in Branchen, in denen Toleranzen bei der Bauteilpositionierung im Bereich von Bruchteilen eines Millimeters liegen und jede Abweichung kostspielige Produktionsverzögerungen oder Qualitätsmängel verursachen kann.

Das Verständnis des Zusammenhangs zwischen präzisionsmechanischer Konstruktion und der Leistung von Zuführsystemen hilft Herstellern, fundierte Entscheidungen über ihre Investitionen in Materialhandhabung zu treffen. Moderne Produktionsumgebungen erfordern Zuführlösungen, die sich an unterschiedliche Bauteilgrößen, -gewichte und Zuführanforderungen anpassen können, während sie über längere Betriebszeiten hinweg eine gleichbleibende Genauigkeit gewährleisten.

Konstruktionsgrundlagen der Präzisionszuführung

Überlegungen zum mechanischen Design

Die mechanische Grundlage eines maßgeschneiderten Zick-Zack-Förderers beginnt mit präzisionsgefertigten Komponenten, die harmonisch zusammenwirken, um eine gleichmäßige Zuführleistung zu gewährleisten. Die Geometrie der Bahn spielt eine entscheidende Rolle für die Genauigkeit der Zuführung, wobei sorgfältig berechnete Winkel und Oberflächenbeschaffenheiten Reibungsunterschiede minimieren und ein vorhersagbares Verhalten der Bauteile sicherstellen. Die Bahndesign muss Eigenschaften der Bauteile wie Gewichtsverteilung, Oberflächenstruktur und Maßtoleranzen berücksichtigen, um optimale Zuführbedingungen zu schaffen.

Schwingungsamplituden- und Frequenzregelsysteme stellen einen weiteren kritischen Aspekt der mechanischen Präzision dar. Diese Parameter müssen genau auf die spezifischen Anforderungen verschiedener Komponenten abgestimmt werden, um sicherzustellen, dass die Zufuhrraten konstant bleiben, unabhängig von externen Faktoren wie Umgebungstemperatur oder Chargenunterschieden der Bauteile. Fortschrittliche Zuführsysteme verfügen über geschlossene Regelkreise, die kontinuierlich die Schwingungseigenschaften überwachen und anpassen, um eine optimale Leistung aufrechtzuerhalten.

Die Materialauswahl für den Aufbau des Zuführers beeinflusst direkt die langfristige Aufrechterhaltung der Präzision. Hochwertige Edelstahlrinnen, präzisionsgefertigte Montageflächen und sorgfältig ausgewählte Dämpfungsmaterialien tragen zu einer dimensionsstabilen Leistung über längere Betriebszeiten bei. Diese Materialentscheidungen gewährleisten, dass der kundenspezifische Zickzackzuführer seine kalibrierten Leistungsmerkmale während seiner gesamten Nutzungsdauer beibehält.

Integration des Steuerungssystems

Moderne Präzisions-Zuführsysteme stützen sich auf anspruchsvolle Steuerungsalgorithmen, die mehrere Parameter gleichzeitig überwachen, um eine optimale Leistung aufrechtzuerhalten. Die Integration von Sensoren ermöglicht die Echtzeitüberwachung von Komponenten-Durchsatzraten, Schwingungseigenschaften der Führungsbahnen und der Zuführgleichmäßigkeit. Diese Sensoren liefern kontinuierliches Feedback an Steuerungssysteme, die sofortige Anpassungen vornehmen können, um präzise Zuführparameter beizubehalten.

Speicherprogrammierbare Steuerungen ermöglichen es, kundenspezifische Zickzack-Zuführsysteme an unterschiedliche Produktionsanforderungen anzupassen, ohne manuelles Eingreifen. Diese Steuerungssysteme speichern mehrere Zuführprofile, die automatisch basierend auf Komponententyp, geforderter Produktionsgeschwindigkeit oder Qualitätsvorgaben ausgewählt werden können. Die Fähigkeit, nahtlos zwischen Zuführprofilen zu wechseln, gewährleistet eine gleichbleibende Präzision in vielfältigen Fertigungsanwendungen.

Kommunikationsprotokolle zwischen Zuführungssystemen und vorgelagerten Produktionsanlagen schaffen einen synchronisierten Materialfluss, der Engpässe vermeidet und Abfall reduziert. Diese Integration stellt sicher, dass die Genauigkeit der Zuführung mit dem zeitlichen Ablauf der gesamten Produktionslinie übereinstimmt und so einen reibungslosen Materialfluss erzeugt, der die Fertigungseffizienz maximiert.

Qualitätskontrolle und Fertigungsstandards

Anforderungen an die Maßhaltigkeit

Die Fertigungsindustrie verlangt zunehmend nach Zuführungssystemen, die dimensionsgenaue Positionierung innerhalb extrem enger Toleranzen gewährleisten können. Ein richtig konfigurierter, kundenspezifischer Zick-Zack-Zuführer muss Bauteile kontinuierlich innerhalb vorgegebener Platzierzonen positionieren, wobei die Genauigkeit typischerweise im Bereich von Tausendstel Zoll oder Hundertstel Millimetern liegt. Diese Präzision erfordert eine sorgfältige Kalibrierung aller Systemparameter, von der Vibrationsamplitude bis hin zur Oberflächenbeschaffenheit der Bahn.

Die Kontrolle der Bauteilorientierung stellt einen weiteren kritischen Aspekt der Maßhaltigkeit bei Präzisionszuführanwendungen dar. Fortschrittliche Zuführkonzepte integrieren Mechanismen zur Orientierungskorrektur, die sicherstellen, dass Bauteile während des gesamten Zuführprozesses die korrekte Position beibehalten. Diese Systeme nutzen sorgfältig konzipierte Bahnstrukturen und gesteuerte Vibrationmuster, um Bauteile in die richtige Orientierung zu führen, bevor sie an nachgelagerte Prozesse übergeben werden.

Wiederholgenauigkeitsmessungen demonstrieren die gleichbleibenden Leistungsfähigkeit von Präzisionszuführsystemen. Hochwertige, kundenspezifische Zickzackzuführanlagen erreichen typischerweise Wiederholgenauigkeiten besser als 0,1 mm über mehrere tausend Zuführzyklen hinweg und gewährleisten so eine konsistente Bauteilplatzierung während längerer Produktionsdurchläufe. Diese Wiederholbarkeit ist entscheidend bei Anwendungen, bei denen nachgelagerte Prozesse auf exakte Bauteilpositionierung für eine ordnungsgemäße Montage oder Bearbeitung angewiesen sind.

Prozessvalidierung und Zertifizierung

Umfassende Validierungsverfahren stellen sicher, dass maßgeschneiderte Zickzack-Förderer systeme vor der Inbetriebnahme in Produktionsumgebungen die festgelegten Leistungskriterien erfüllen. Zu diesen Validierungsprozessen gehören die statistische Analyse der Zuführkonsistenz, die Überprüfung der Maßgenauigkeit sowie Langzeit-Stabilitätstests unter verschiedenen Betriebsbedingungen. Die Validierungsdaten liefern den Herstellern dokumentierte Nachweise der Systemleistungen und helfen dabei, optimale Betriebsparameter zu identifizieren.

Branchenzertifizierungsanforderungen schreiben häufig spezifische Präzisionsstandards für Zuführeinrichtungen vor, die in regulierten Fertigungsumgebungen eingesetzt werden. Die Herstellung medizinischer Geräte, pharmazeutische Produktion und die Montage von Luftfahrtkomponenten erfordern alle dokumentierte Präzisionsfähigkeiten, die strengen regulatorischen Anforderungen genügen. Kundenspezifische Zuführsysteme müssen ihre Konformität mit diesen Standards durch umfassende Prüf- und Zertifizierungsverfahren nachweisen.

Systeme zur kontinuierlichen Überwachung und Dokumentation gewährleisten die Genauigkeitsverifikation während des gesamten Betriebszyklus von Zuführeinrichtungen. Diese Systeme erfassen automatisch Leistungsparameter und erstellen Berichte, die die fortlaufende Einhaltung der Anforderungen an die Präzision belegen. Diese Dokumentation ist unerlässlich für behördliche Audits und die Aufrechterhaltung des Qualitätsmanagementsystems.

Betriebliche Vorteile des präzisionsmechanischen Engineering

Produktivitätssteigerungsoptimierung

Präzisionsgefertigte Zuführsysteme tragen direkt zu einer verbesserten Produktionseffizienz bei, indem sie Ausfallzeiten reduzieren und Materialverschwendung minimieren. Wenn ein maßgeschneiderter Zickzackförderer innerhalb exakter Toleranzen arbeitet, werden Zuführungsunregelmäßigkeiten vermieden, die zu Fehlfunktionen nachgelagerter Geräte oder manuellem Eingreifen führen könnten. Diese Zuverlässigkeit führt zu einer höheren Gesamteffektivität der Anlagen und senkt die mit Wartung und Fehlerbehebung verbundenen Arbeitskosten.

Durch präzise Ingenieurskunst ermöglichten konsistente Förderraten, dass Hersteller die Produktionsplanung und Ressourcenallokation optimieren können. Ein vorhersagbarer Materialfluss macht Sicherheitsreserven überflüssig und reduziert den Bestand an Halbfertigprodukte. Diese Verbesserungen in der Materialflusssteuerung tragen zu schlankeren Fertigungsabläufen und einer verbesserten Kapitalrendite für Produktionsanlagen bei.

Verbesserungen der Energieeffizienz ergeben sich aus präzisionsoptimierten Fördersystemen, die unnötige Vibrationen und mechanische Belastungen eliminieren. Korrekt kalibrierte Systeme arbeiten auf optimaler Leistungsstufe, während sie gleichzeitig die erforderlichen Leistungsmerkmale beibehalten, wodurch die Betriebskosten gesenkt und die Lebensdauer der Ausrüstung verlängert wird. Diese Effizienzgewinne werden besonders signifikant in Umgebungen mit hohem Produktionsvolumen, in denen Fördersysteme kontinuierlich betrieben werden.

Verbesserung der Qualitätssicherung

Präzises Zuführen beeinflusst die Qualität des Endprodukts direkt, da eine konsistente Platzierung und Ausrichtung der Komponenten während der gesamten Fertigungsprozesse gewährleistet wird. Wenn Komponenten mit exakter Positionierung zugeführt werden, können nachfolgende Montage- oder Verarbeitungsschritte engere Toleranzen und verbesserte Konsistenz erreichen. Diese verbesserte Qualitätskontrolle verringert die Ausschussraten und minimiert kostspielige Nacharbeit oder Abfallbildung.

Die in Präzisionszuführsysteme integrierten Rückverfolgbarkeitsfunktionen ermöglichen eine umfassende Qualitätsdokumentation entlang des gesamten Fertigungsprozesses. Fortschrittliche, kundenspezifische Zickzack-Zuführsysteme können einzelne Komponenten verfolgen und Zuführparameter erfassen, die bestimmten Produktionschargen zugeordnet sind. Diese Rückverfolgbarkeit ist entscheidend für Qualitätsuntersuchungen und die Einhaltung regulatorischer Vorschriften in Branchen mit strengen Qualitätsanforderungen.

Die Integration der statistischen Prozesssteuerung ermöglicht die Echtzeitüberwachung der Zuführpräzision und die sofortige Erkennung von Abweichungen von den vorgegebenen Parametern. Diese Überwachungsfunktionen ermöglichen ein proaktives Qualitätsmanagement, das verhindert, dass fehlerhafte produkte produkte weiter durch die Produktionsprozesse gelangen, wodurch Ausschuss reduziert und die Kundenzufriedenheit verbessert wird.

Branchenanwendungen und Spezifikationen

Anforderungen in der Automobilherstellung

Die Automobilproduktion erfordert äußerst präzise Bauteilzuführung für Anwendungen, die von kleinen elektronischen Komponenten über mechanische Verbindungselemente bis hin zu hochpräzise bearbeiteten Teilen reichen. Ein maßgeschneiderter Zick-Zack-Zuführer für Automobilanwendungen muss die hohen Geschwindigkeitsanforderungen typischer Automobilfertigungslinien erfüllen und gleichzeitig eine exakte Bauteilplatzierung gewährleisten. Solche Systeme verarbeiten oft Bauteile mit komplexen Geometrien und unterschiedlichen Oberflächenbeschaffenheiten, was spezielle Bahnkonstruktionen und angepasste Zuführparameter erfordert.

Just-in-time-Fertigungsprinzipien, die in der Automobilproduktion verbreitet sind, erfordern Zuführsysteme, die schnell zwischen verschiedenen Komponententypen wechseln können, ohne dabei an Präzision einzubüßen. Fortschrittliche Zuführsysteme verfügen über Schnellwechselwerkzeuge und automatisierte Einrichtverfahren, die die Rüstzeiten minimieren und gleichzeitig eine konsistente Zuführgenauigkeit über verschiedene Komponentenfamilien hinweg sicherstellen. Diese Flexibilität ermöglicht es Automobilherstellern, schnell auf Änderungen im Produktionsplan und Modellvarianten zu reagieren.

Die für die Automobilfertigung geltenden Qualitätsstandards, wie beispielsweise die Anforderungen der TS 16949-Zertifizierung, schreiben dokumentierte Präzisionsfähigkeiten und kontinuierliche Verbesserungsprozesse vor. Zuführsysteme müssen eine konsistente Leistung unter statistischer Prozesskontrolle nachweisen und umfassende Dokumentationen zu Genauigkeits- und Zuverlässigkeitskennzahlen der Zuführung bereitstellen.

Anwendungen in der Elektronik und Halbleiterindustrie

Die Elektronikfertigung stellt aufgrund der extrem kleinen Abmessungen und der empfindlichen Beschaffenheit vieler Bauteile besondere Anforderungen an Präzisionszuführsysteme. Maßgeschneiderte Zick-Zack-Zuführsysteme für die Elektronikanwendung müssen Bauteile verarbeiten können, die nur Bruchteile eines Millimeters messen, und dabei eine Platzierungsgenauigkeit gewährleisten, die Schäden an empfindlichen Oberflächen oder elektrischen Verbindungen verhindert. Die Kontrolle von statischer Elektrizität ist in diesen Anwendungen entscheidend, um Bauteilschäden zu vermeiden und eine gleichmäßige Zuführleistung sicherzustellen.

Anforderungen hinsichtlich Reinraumtauglichkeit in der Halbleiterfertigung erfordern spezialisierte Zuführsysteme, die die Partikelabgabe minimieren und häufige Reinigungsverfahren aushalten können. Diese Systeme verwenden spezielle Materialien und Oberflächenbehandlungen, die die Präzision bewahren und gleichzeitig strengen Sauberkeitsstandards genügen. Auch Umweltkontrollen bezüglich Temperatur und Luftfeuchtigkeit beeinflussen die Zuführpräzision und müssen in Halbleiteranwendungen sorgfältig geregelt werden.

Die Serienproduktion, wie sie typisch für die Elektronikfertigung ist, erfordert Zuführsysteme, die über Millionen von Zuführzyklen hinweg Präzision ohne Leistungseinbußen bewahren. Verschleißfeste Materialien und präzise Lagersysteme gewährleisten langfristige Genauigkeit und minimieren Wartungsanforderungen, die den Produktionsablauf stören könnten.

Wartungs- und Kalibrierprotokolle

Präventive Wartungsstrategien

Die Aufrechterhaltung der Präzision in maßgeschneiderten Zickzack-Zuführsystemen erfordert umfassende vorbeugende Wartungsprogramme, die alle kritischen Systemkomponenten berücksichtigen. Regelmäßige Kalibrierprüfungen stellen sicher, dass Schwingungsamplitude, Frequenzeinstellungen und Bahngeometrie innerhalb der vorgegebenen Toleranzen bleiben. Diese Kalibrierverfahren nutzen hochpräzise Messgeräte, um die Zuführgenauigkeit zu überprüfen und Leistungsabnahmen des Systems zu erkennen, bevor sie die Produktionsqualität beeinträchtigen.

Schmierpläne und Wartungsprotokolle für Lager verhindern mechanischen Verschleiß, der die Fütterungsgenauigkeit im Laufe der Zeit beeinträchtigen könnte. Fortschrittliche Systeme integrieren automatische Schmiersysteme und Zustandsüberwachungssensoren, die die Lagerleistung überwachen und Wartungsbedarfe vorhersagen. Dieser proaktive Ansatz minimiert unerwartete Ausfallzeiten und gewährleistet eine gleichbleibende Fütterungsgenauigkeit über den gesamten Lebenszyklus der Anlagen.

Dokumentations- und Überwachungssysteme erfassen alle Wartungsmaßnahmen und Leistungsmessungen und erstellen historische Datenbanken, die Trendanalysen und die Optimierung vorausschauender Wartung ermöglichen. Diese Aufzeichnungen helfen dabei, Muster in der Systemleistung zu erkennen und die Wartungsplanung so zu steuern, dass die Präzision maximiert und Produktionsunterbrechungen minimiert werden.

Leistungsüberwachung und -anpassung

Systeme zur kontinuierlichen Leistungsüberwachung verfolgen wichtige Präzisionsindikatoren wie die Konsistenz der Zufuhrrate, die Genauigkeit der Bauteilplatzierung und die Schwingungseigenschaften des Systems. Die Echtzeit-Datenerfassung ermöglicht die sofortige Erkennung von Abweichungen von den optimalen Leistungsparametern, sodass rechtzeitig korrigierende Maßnahmen ergriffen werden können, bevor eine Verschlechterung der Präzision die Produktionsqualität beeinträchtigt.

Automatische Anpassungsfunktionen in fortschrittlichen, kundenspezifischen Zickzack-Zuführsystemen können geringfügige Variationen in den Bauteileigenschaften oder Umgebungsbedingungen ohne manuelles Eingreifen ausgleichen. Diese Systeme verwenden Regelalgorithmen mit geschlossener Rückkopplungsschleife, die die Zuführparameter kontinuierlich optimieren, um über wechselnde Betriebsbedingungen hinweg eine gleichbleibende Präzision aufrechtzuerhalten.

Leistungsberichterstattung und Analysetools liefern umfassende Einblicke in die Effizienz des Zuführsystems und präzise Trends im zeitlichen Verlauf. Diese analytischen Funktionen helfen Fertigungsingenieuren, Systemeinstellungen zu optimieren und Möglichkeiten für weitere Verbesserungen der Präzision oder Effizienzsteigerungen zu identifizieren.

FAQ

Wie beeinflusst Präzision die Gesamtbetriebskosten eines kundenspezifischen Zickzack-Zuführers?

Präzision wirkt sich direkt auf die Gesamtbetriebskosten aus, da Wartungsanforderungen reduziert, Ausschussraten gesenkt und die Produktionseffizienz verbessert werden. Obwohl hochpräzise Systeme höhere Anschaffungskosten haben können, erzielen sie in der Regel erhebliche Einsparungen durch weniger Ausfallzeiten, geringeren Materialverschnitt und niedrigere Arbeitskosten für die Systemüberwachung und -anpassung. Die verbesserte Zuverlässigkeit und gleichbleibende Leistung präziser Systeme verlängern zudem die Lebensdauer der Ausrüstung und verringern die Häufigkeit von Ersatzmaßnahmen.

Welche wesentlichen Präzisionsmerkmale sollten bei der Auswahl eines kundenspezifischen Zickzack-Zuführers berücksichtigt werden?

Zu den kritischen Präzisionsanforderungen gehören Maßhaltigkeits-Toleranzen, Wiederholgenauigkeit, Konsistenz der Zufuhrrate und Fähigkeiten zur Steuerung der Bauteilorientierung. Hersteller sollten außerdem die Umgebungstemperaturbereiche, die Genauigkeit der Schwingungsamplitudensteuerung sowie die Fähigkeit des Systems berücksichtigen, über längere Betriebszeiten hinweg eine hohe Genauigkeit beizubehalten. Auch die Integrationsfähigkeit in bestehende Steuersysteme sowie die Dokumentation der Präzisionsleistung unter verschiedenen Betriebsbedingungen sind wichtige Auswahlkriterien.

Wie häufig sollte eine Präzisionskalibrierung an Zuführsystemen durchgeführt werden

Die Kalibrierungshäufigkeit hängt von anwendung anforderungen, Produktionsvolumen und Umweltbedingungen, aber die meisten Präzisionsdosiersysteme profitieren von monatlichen Genauigkeitsprüfungen und vierteljährlichen umfassenden Kalibrierungen. Anwendungen mit hohem Volumen oder kritische Fertigungsprozesse erfordern möglicherweise wöchentliche Überprüfungen, während weniger anspruchsvolle Anwendungen die Kalibrierintervalle auf sechs Monate ausdehnen können. Kontinuierliche Überwachungssysteme können helfen, die Kalibrierpläne basierend auf tatsächlichen Leistungstrends zu optimieren.

Welche Faktoren können eine Verschlechterung der Präzision bei maßgeschneiderten Zick-Zack-Zuführsystemen verursachen

Zu den häufigen Ursachen für die Verschlechterung der Genauigkeit gehören mechanischer Verschleiß in Lagerungen, Verschmutzung der Laufbahnoberflächen, Drift der Schwingungsamplitude aufgrund des Alters elektrischer Komponenten und Umweltveränderungen, die die Materialeigenschaften beeinflussen. Ablagerungen an Laufbahnoberflächen, lose Befestigungselemente und unzureichende Schmierung können ebenfalls die Zuführgenauigkeit beeinträchtigen. Regelmäßige Wartung und Umweltkontrollen helfen, diese Faktoren zu minimieren und eine gleichbleibende Systemgenauigkeit aufrechtzuerhalten.

Inhaltsverzeichnis

- Konstruktionsgrundlagen der Präzisionszuführung

- Qualitätskontrolle und Fertigungsstandards

- Betriebliche Vorteile des präzisionsmechanischen Engineering

- Branchenanwendungen und Spezifikationen

- Wartungs- und Kalibrierprotokolle

-

FAQ

- Wie beeinflusst Präzision die Gesamtbetriebskosten eines kundenspezifischen Zickzack-Zuführers?

- Welche wesentlichen Präzisionsmerkmale sollten bei der Auswahl eines kundenspezifischen Zickzack-Zuführers berücksichtigt werden?

- Wie häufig sollte eine Präzisionskalibrierung an Zuführsystemen durchgeführt werden

- Welche Faktoren können eine Verschlechterung der Präzision bei maßgeschneiderten Zick-Zack-Zuführsystemen verursachen