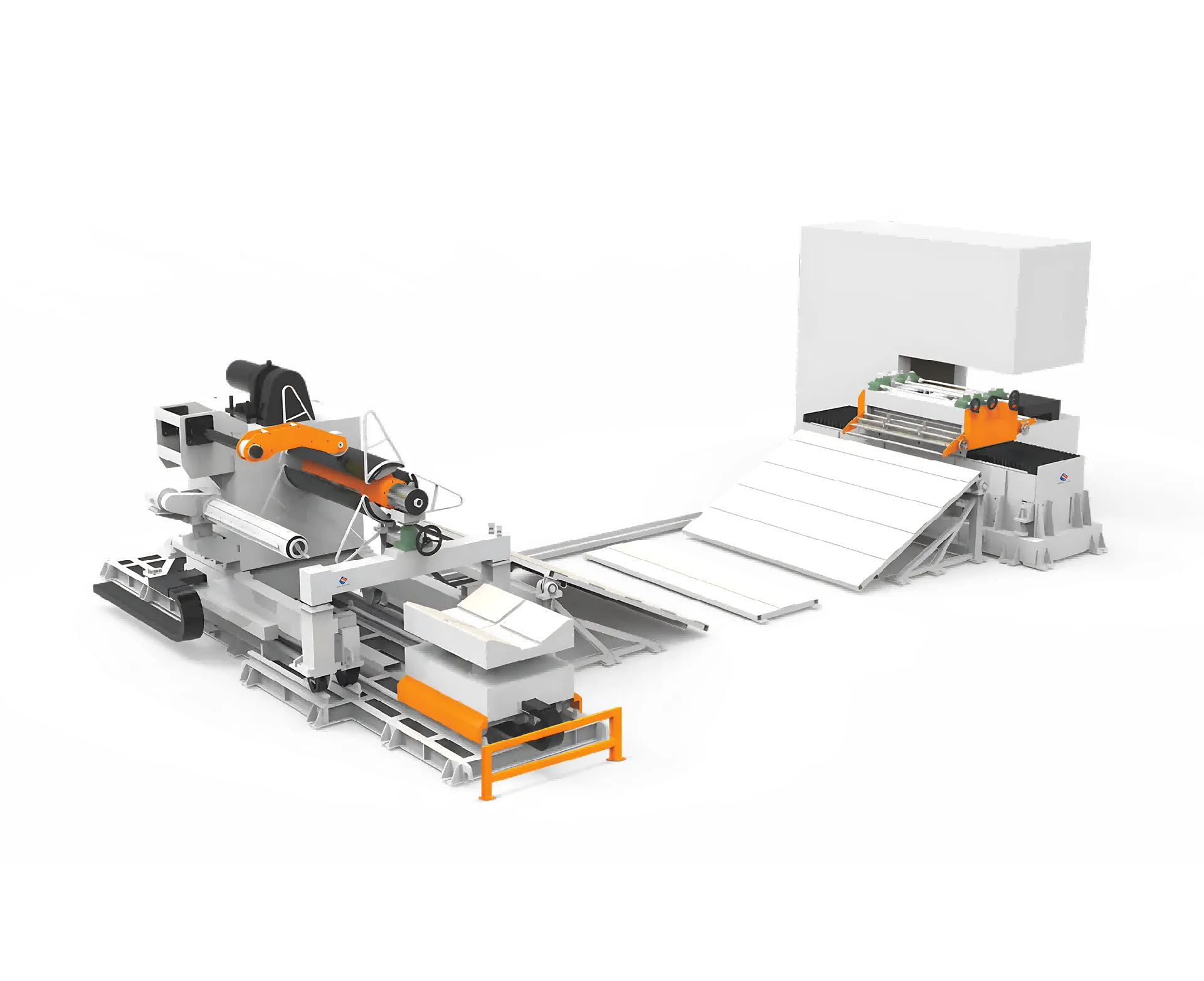

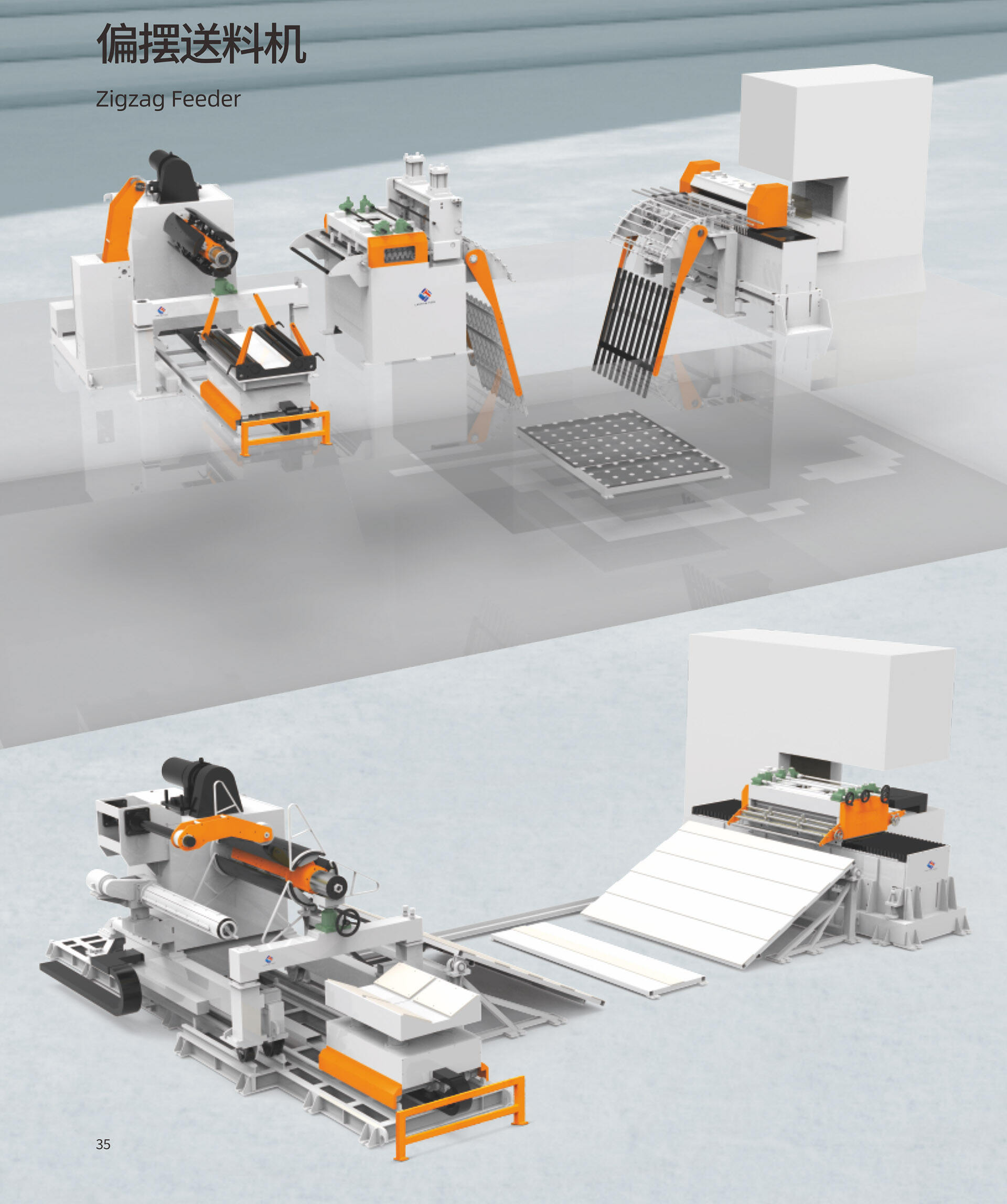

İmalat verimliliği, üretim hatlarına kesintisiz olarak bileşenleri taşıyabilen hassas malzeme taşıma sistemlerine büyük ölçüde bağlıdır. Özel yapılandırılmış zikzak besleyici, hassasiyetin operasyonel başarı için temel taş olduğu otomatik besleme uygulamalarında en gelişmiş çözümlerden biridir. Bu özel taşıma sistemleri, malzemelerin imalat süreçleri boyunca hareket ettiği yöntemi dönüştürerek her bileşenin tam zamanında ve doğru konumda hedefine ulaşmasını sağlar.

Besleme sistemlerindeki hassasiyetin önemi, basit malzeme taşımacılığının çok ötesine geçer. Üreticiler özel olarak tasarlanmış bir zikzak besleyiciye yatırım yaptıklarında, ürün kalitesini, üretim hızını ve genel ekipman etkinliğini doğrudan etkileyen doğruluğa öncelik veriyorlar. Bu hassasiyet, bileşen yerleşim toleranslarının milimetrenin ondalık kesirleri cinsinden ölçüldüğü sektörlerde özellikle kritik hale gelir ve herhangi bir sapma maliyetli üretim gecikmelerine veya kalite kusurlarına neden olabilir.

Hassas mühendislik ile besleme performansı arasındaki ilişkinin anlaşılması, üreticilerin malzeme taşıma yatırımları konusunda bilinçli kararlar almalarına yardımcı olur. Modern üretim ortamları, değişken bileşen boyutlarına, ağırlıklarına ve besleme gereksinimlerine uyum sağlarken uzun çalışma süreleri boyunca sürekli doğruluk koruyabilen besleme çözümleri gerektirir.

Hassas Besleme Mühendisliğinin Temel İlkeleri

Mekanik Tasarım Hususları

Herhangi bir özel zikzak besleyicinin mekanik temeli, tutarlı besleme performansı elde etmek için uyum içinde çalışan hassas mühendislikli bileşenlerle başlar. Ray geometrisi, besleme doğruluğunu belirlemede temel bir rol oynar ve sürtünme değişimlerini en aza indiren, bileşen davranışının öngörülebilir olmasını sağlayan dikkatle hesaplanmış açılar ve yüzey kaplamalarına sahiptir. Ray tasarımı, optimal besleme koşullarını yaratmak için ağırlık dağılımı, yüzey dokusu ve boyutsal toleranslar gibi bileşen özelliklerini dikkate almalıdır.

Titreşim genliği ve frekans kontrol sistemleri, mekanik hassasiyetin bir başka kritik yönünü temsil eder. Bu parametreler, farklı bileşenlerin özel gereksinimlerine tam olarak uyacak şekilde kalibre edilmelidir ve böylece çevre sıcaklığı veya bileşen parti varyasyonları gibi dış faktörlere rağmen besleme oranlarının tutarlı kalmasını sağlar. İleri düzey besleme sistemleri, titreşim özelliklerini sürekli izleyen ve optimal performansı korumak için ayarlamalar yapan kapalı döngü geri bildirim mekanizmalarını içerir.

Besleyici yapımında malzeme seçimi, uzun vadeli hassasiyet korumasını doğrudan etkiler. Yüksek kaliteli paslanmaz çelik raylar, hassasiyetle işlenmiş montaj yüzeyleri ve özenle seçilmiş sönümleme malzemeleri, uzun çalışma dönemleri boyunca boyutsal stabiliteye katkıda bulunur. Bu malzeme seçimleri, özelleştirilmiş zikzak besleyicinin kullanım ömrü boyunca kalibre edilmiş performans özelliklerini korumasını sağlar.

Kontrol Sistemi Entegrasyonu

Modern hassas besleme sistemleri, optimal performansı korumak için aynı anda birden fazla parametreyi izleyen karmaşık kontrol algoritmalarına dayanır. Sensör entegrasyonu, bileşen akış hızlarının, titreşim karakteristiklerinin ve besleme tutarlılığının gerçek zamanlı olarak izlenmesini sağlar. Bu sensörler, kesin besleme parametrelerini korumak için anında ayarlamalar yapabilen kontrol sistemlerine sürekli geri bildirim sağlar.

Programlanabilir mantık denetleyiciler, farklı üretim gereksinimlerine manuel müdahale olmadan uyum sağlayacak şekilde özel zigzag besleyici sistemlerin kullanılmasına olanak tanır. Bu kontrol sistemleri, bileşen türüne, üretim hızı gereksinimlerine veya kalite özelliklerine göre otomatik olarak seçilebilen birden fazla besleme profili depolar. Besleme profilleri arasında sorunsuz bir şekilde geçiş yapabilme yeteneği, çeşitli imalat uygulamaları boyunca tutarlı bir hassasiyet sağlar.

Malzeme akışını senkronize eden ve darboğazları ortadan kaldırarak israfı azaltan besleme kontrol sistemleri ile üst üretim ekipmanları arasındaki iletişim protokolleri. Bu entegrasyon, besleme hassasiyetinin genel üretim hattı zamanlamasıyla uyumlu olmasını sağlar ve imalat verimliliğini en üst düzeye çıkaran sorunsuz bir malzeme akışı yaratır.

Kalite Kontrol ve Üretim Standartları

Boyutsal Hassasiyet Gereksinimleri

İmalat endüstrileri, son derece dar toleranslar içinde boyutsal doğruluğu koruyabilen besleme sistemlerini giderek daha fazla talep etmektedir. Özel olarak yapılandırılmış bir zigzag besleyici, bileşenleri belirlenen yerleştirme alanlarına tutarlı şekilde yerleştirmelidir ve bu doğruluk genellikle onbinde bir inç ya da yüzde bir milimetre mertebesindedir. Bu düzeyde bir hassasiyet, titreşim genliğinden ray yüzey koşullarına kadar tüm sistem parametrelerinin dikkatli bir şekilde kalibre edilmesini gerektirir.

Bileşen yönü kontrolü, hassas besleme uygulamalarında boyutsal doğruluğun başka bir kritik yönünü temsil eder. Gelişmiş besleyici tasarımları, bileşenlerin besleme süreci boyunca doğru konumda kalmasını sağlayan yön düzeltme mekanizmalarını içerir. Bu sistemler, bileşenleri aşağı akım süreçlerine iletilmeden önce doğru yönelimlere yönlendirmek amacıyla özenle tasarlanmış ray özellikleri ve kontrollü titreşim desenlerini kullanır.

Tekrarlanabilirlik ölçümleri, hassas besleme sistemlerinin tutarlı performans kapasitelerini gösterir. Yüksek kaliteli özel zikzak besleyici kurulumları, uzun üretim süreçleri boyunca bileşen yerleştirilmesinin tutarlı kalmasını sağlayarak binlerce besleme döngüsü boyunca genellikle 0,1 mm'den iyi tekrarlanabilirlik değerleri elde eder. Bu tekrarlanabilirlik, aşağı akım süreçlerinin doğru montaj veya işleme için kesin bileşen konumlamasına dayandığı uygulamalarda özellikle önem kazanır.

Süreç Doğrulama ve Sertifikalandırma

Kapsamlı doğrulama prosedürleri, sistemlerin üretim ortamlarına yerleştirilmeden önce belirlenen performans kriterlerini karşılamasını sağlar. özel tasarımlı zag-zag besleme sistemi bu doğrulama süreçleri, besleme tutarlılığının istatistiksel analizi, boyutsal doğruluk doğrulaması ve çeşitli çalışma koşulları altında uzun süreli kararlılık testini içerir. Doğrulama verileri, üreticilere sistem yeteneklerine dair belgelenmiş kanıtlar sunar ve optimal çalışma parametrelerinin belirlenmesine yardımcı olur.

Sektör sertifikasyon gereksinimleri, düzenlenmiş üretim ortamlarında kullanılan besleme ekipmanları için genellikle belirli hassasiyet standartlarını zorunlu kılar. Tıbbi cihaz imalatı, ilaç üretimi ve havacılık bileşen montajı gibi alanlar, katı düzenleyici standartlara uyan belgelendirilmiş hassasiyet kapasitelerini gerektirir. Özel besleyici sistemler, bu standartlara uyumunu kapsamlı testler ve sertifikasyon süreçleri aracılığıyla kanıtlamalıdır.

Sürekli izleme ve belgelendirme sistemleri, besleme ekipmanının operasyonel ömrü boyunca hassasiyet doğrulamasını sürdürür. Bu sistemler, performans parametrelerini otomatik olarak kaydeder ve hassasiyet gereksinimlerine sürekli uyumu gösteren raporlar oluşturur. Bu belgeler, düzenleyici denetimler ve kalite yönetim sistemi bakımı için gerekli hale gelir.

Hassas Mühendisliğin Operasyonel Faydaları

Üretim Etkinliği Optimizasyonu

Hassas mühendislikle tasarlanmış besleme sistemleri, durma süresinin azalması ve malzeme israfının en aza indirilmesi yoluyla üretim verimliliğinin doğrudan artmasına katkıda bulunur. Özel olarak tasarlanmış bir zikzak besleyici hassas parametreler dahilinde çalıştığında, aşağı akıştaki ekipman arızalarına neden olabilen veya manuel müdahalenin gerekli kılınmasına yol açabilen besleme düzensizliklerini ortadan kaldırır. Bu güvenilirlik, daha yüksek genel ekipman etkinliği ile bakım ve sorun gidermeyle ilişkili işçilik maliyetlerinin azalması anlamına gelir.

Hassas mühendislik sayesinde sağlanan tutarlı besleme oranları, üreticilerin üretim programlamasını ve kaynak tahsisini optimize etmelerine olanak tanır. Tahmin edilebilir malzeme akışı, güvenlik paylarına olan ihtiyacı ortadan kaldırır ve yarı mamul envanter seviyelerini düşürür. Bu iyileştirmeler, malzeme akışı kontrolündeki gelişmelere katkı sağlar ve üretim ekipmanları için yatırım getirisinin artmasına yardımcı olur.

Enerji verimliliğindeki iyileşmeler, gereksiz titreşimleri ve mekanik stresi ortadan kaldıran hassasiyetle optimize edilmiş besleme sistemlerinden kaynaklanır. Doğru şekilde kalibre edilmiş sistemler, gerekli performans özelliklerini korurken en uygun güç seviyelerinde çalışır ve böylece işletme maliyetlerini düşürür ve ekipmanın ömrünü uzatır. Bu verimlilik kazanımları, besleme sistemlerinin sürekli olarak çalıştığı yüksek hacimli üretim ortamlarında özellikle önemli hâle gelir.

Kalite Güvence Geliştirilmesi

Hassas besleme, üretim süreçleri boyunca bileşenlerin tutarlı şekilde yerleştirilmesini ve doğru oryantasyonla konumlandırılmasını sağlayarak nihai ürün kalitesini doğrudan etkiler. Bileşenler hassas konumlamayla verildiğinde, sonraki montaj veya işleme operasyonları daha dar toleranslara ulaşabilir ve tutarlılık iyileştirilebilir. Bu gelişmiş kalite kontrolü, hata oranlarını azaltır ve maliyetli yeniden işlemenin veya hurda oluşumunun minimuma indirilmesini sağlar.

Hassas besleme sistemlerine entegre edilmiş olan izlenebilirlik özellikleri, üretim süreci boyunca kapsamlı kalite belgelendirmesine olanak tanır. Gelişmiş özel zikzak besleme sistemleri, bireysel bileşenleri takip edebilir ve belirli üretim partileriyle ilişkili besleme parametrelerini kaydedebilir. Bu izlenebilirlik, özellikle katı kalite gereksinimleri bulunan endüstrilerde kalite soruşturmaları ve düzenleyici uyumluluk açısından kritik önem taşır.

İstatistiksel süreç kontrol entegrasyonu, besleme hassasiyetinin gerçek zamanlı olarak izlenmesine ve belirtilen parametrelerden herhangi bir sapmanın anında tespit edilmesine olanak tanır. Bu izleme özellikleri, üretim süreçlerinde kusurlu ürünlerin ilerlemesini önleyen, hurdayı azaltan ve müşteri memnuniyetini artıran proaktif kalite yönetimi sağlar. ürünler üretim süreçlerinde ilerlemesini önleyerek, israfı azaltır ve müşteri memnuniyetini artırır.

Endüstriyel Uygulamalar ve Özellikler

Otomotiv Üretiminde Gereksinimler

Otomotiv imalatı, küçük elektronik bileşenlerden mekanik bağlantı elemanlarına ve hassas işlenmiş parçalara kadar uzanan uygulamalar için son derece hassas bileşen besleme gerektirir. Otomotiv uygulamaları için tasarlanmış özel bir zikzak besleyici, otomotiv montaj hatlarında tipik olan yüksek hızlı üretim gereksinimlerini karşılamalı ve aynı zamanda hassas bileşen yerleştirilmesini korumalıdır. Bu sistemler genellikle karmaşık geometrilere ve değişken yüzey kaplamalarına sahip bileşenleri işler ve bu da özel ray tasarımları ve besleme parametreleri gerektirir.

Otomotiv üretiminde yaygın olan tam zamanında üretim prensipleri, farklı bileşen türleri arasında hızlı bir şekilde geçiş yapabilen ancak hassasiyetten ödün vermeyen besleme sistemlerini gerektirir. İleri seviye besleme sistemleri, değişme sürelerini en aza indiren hızlı değişim aparatları ve otomatik kurulum prosedürlerini içerir ve farklı bileşen aileleri arasında sürekli besleme doğruluğunu sağlar. Bu esneklik, otomotiv üreticilerinin üretim programındaki değişikliklere ve model çeşitlerine hızlı bir şekilde yanıt vermesini mümkün kılar.

TS 16949 sertifikasyon gereksinimleri gibi otomotiv imalatına özgü kalite standartları, belgelenmiş hassasiyet kapasitelerini ve sürekli iyileştirme süreçlerini zorunlu kılar. Besleme sistemleri, istatistiksel süreç kontrolü izlemesi altında tutarlı performans göstermeli ve besleme doğruluğu ile güvenilirlik metriklerine ilişkin kapsamlı belgeler sunmalıdır.

Elektronik ve Yarı İletken Uygulamaları

Elektronik üretimi, birçok bileşenin son derece küçük boyutu ve hassas yapısı nedeniyle hassasiyet gerektiren besleme sistemleri için benzersiz zorluklar sunar. Elektronik uygulamaları için özel olarak tasarlanmış zikzak besleyici sistemler, milimetrenin kesirleri kadar ölçülerdeki bileşenleri işlemeli ve hassas yüzeylere veya elektrik bağlantılarına zarar verilmeden doğru yerleştirme sağlayabilmelidir. Bu tür uygulamalarda, elektrostatik kontrol; bileşen hasarını önlemek ve tutarlı bir besleme performansı sağlamak açısından kritik önem taşır.

Yarı iletken üretiminde temiz oda uyumluluğu gereksinimleri, partikül oluşumunu en aza indiren ve sık sık yapılan temizlik işlemlerine dayanabilen özel besleyici tasarımlarını zorunlu kılar. Bu sistemler, yüksek hassasiyeti korurken katı temizlik standartlarını karşılamak için özel malzemeler ve yüzey kaplamaları kullanır. Sıcaklık ve nem açısından çevre kontrolleri de yarı iletken uygulamalarında besleme hassasiyetini etkiler ve dikkatlice yönetilmelidir.

Elektronik üretimde tipik olan yüksek hacimli üretim, performansta düşüş olmadan milyonlarca besleme döngüsü boyunca hassasiyeti koruyan besleme sistemleri gerektirir. Aşınmaya dayanıklı malzemeler ve hassas rulman sistemleri, bakım gereksinimlerini en aza indirerek uzun vadeli doğruluğu sağlar ve üretim programlarını aksatma riskini azaltır.

Bakım ve Kalibrasyon Prosedürleri

Önleyici Bakım Stratejileri

Özel zigzag besleyici sistemlerde hassasiyeti korumak, tüm kritik sistem bileşenlerini ele alan kapsamlı önleyici bakım programları gerektirir. Düzenli kalibrasyon kontrolleri, titreşim genliği, frekans ayarları ve kanal geometrisinin belirlenen tolerans sınırları içinde kalmasını sağlar. Bu kalibrasyon prosedürleri, besleme doğruluğunu doğrulamak ve üretim kalitesini etkilemeden önce sistem performansındaki herhangi bir bozulmayı tespit etmek amacıyla hassas ölçüm ekipmanları kullanır.

Yağlama programları ve rulman bakım protokolleri, zamanla besleme hassasiyetini tehlikeye atabilecek mekanik aşınmayı önler. İleri sistemler, otomatik yağlama sistemleri ve rulman performansını izleyen durum izleme sensörlerini entegre eder ve bakım ihtiyaçlarını öngörür. Bu proaktif yaklaşım, beklenmedik durma sürelerini en aza indirir ve ekipman ömürleri boyunca tutarlı besleme doğruluğunu sağlar.

Dokümantasyon ve takip sistemleri, tüm bakım faaliyetlerini ve performans ölçümlerini kaydeder ve eğilim analizi ile tahmine dayalı bakım optimizasyonunu mümkün kılan tarihsel veri tabanları oluşturur. Bu kayıtlar, sistem performansındaki kalıpları belirlemeye yardımcı olur ve hassasiyeti maksimize ederken üretim kesintilerini en aza indirmek amacıyla bakım planlamasına rehberlik eder.

Performans İzleme ve Ayar

Sürekli performans izleme sistemleri, besleme hızı tutarlılığı, bileşen yerleştirme doğruluğu ve sistem titreşim karakteristikleri gibi temel hassasiyet göstergelerini takip eder. Gerçek zamanlı veri toplama, üretim kalitesini etkileyebilecek hassasiyet kaybından önce optimal performans parametrelerindeki herhangi bir sapmanın hemen tespit edilmesine olanak tanır ve hızlı düzeltici önlemler alınmasını sağlar.

Gelişmiş özel zikzak besleyici sistemlerindeki otomatik ayarlama özellikleri, bileşen özelliklerindeki veya çevresel koşullardaki küçük değişikliklere müdahale gerekmeden karşı koyabilir. Bu sistemler, değişken çalışma koşullarında sürekli olarak besleme parametrelerini optimize ederek tutarlı hassasiyeti korumak için kapalı döngülü kontrol algoritmalarını kullanır.

Performans raporlama ve analiz araçları, besleme sisteminin zaman içindeki verimliliği ve hassasiyet eğilimleri hakkında kapsamlı içgörüler sunar. Bu analitik yetenekler, üretim mühendislerinin sistem ayarlarını optimize etmesine ve daha fazla hassasiyet iyileştirmesi veya verimlilik kazançları için fırsatları belirlemesine yardımcı olur.

SSS

Hassasiyet, özel zigzag besleyicinin genel sahip olma maliyetini nasıl etkiler

Hassasiyet, bakım gereksinimlerinin azalması, kusurlu ürün oranlarının düşmesi ve üretim verimliliğinin artması yoluyla doğrudan toplam sahip olma maliyetini etkiler. Hassasiyetli mühendislik sistemlerinin başlangıç maliyeti daha yüksek olsa da, genellikle üretimde durma süresinin azalması, malzeme israfının düşmesi ve sistem izleme ile ayarlamalar için gerekli işçilik maliyetlerinin azalması sayesinde önemli tasarruflar sağlar. Hassas sistemlerin geliştirilmiş güvenilirliği ve tutarlı performansı ayrıca ekipmanın ömrünü uzatır ve değiştirilme sıklığını azaltır.

Özel bir zigzag besleyici seçerken dikkate alınması gereken temel hassasiyet özellikleri nelerdir

Kritik hassasiyet özellikleri arasında boyutsal doğruluk toleransları, tekrarlanabilirlik değerleri, besleme hızı tutarlılığı ve bileşen yönelim kontrol yetenekleri yer alır. Üreticiler ayrıca çalışma ortamı koşullarının sınırlarını, titreşim genliği kontrolünün hassasiyetini ve sistemin uzun süreli çalışmalarda doğruluğunu koruyabilme kabiliyetini de göz önünde bulundurmalıdır. Mevcut kontrol sistemleriyle entegrasyon imkanı ile farklı çalışma koşullarında hassasiyet performansının belgelenmesi de eşit derecede önemli seçim kriterleridir.

Besleme sistemlerinde hassasiyet kalibrasyonu ne sıklıkta yapılmalıdır

Kalibrasyon sıklığı şuna bağlıdır uygulama gereksinimler, üretim hacmi ve çevresel koşullar, ancak çoğu hassas besleme sistemi aylık doğruluk kontrolünden ve üç ayda bir kapsamlı kalibrasyondan faydalanır. Yüksek hacimli uygulamalar veya kritik üretim süreçleri haftalık doğrulama gerektirebilirken, daha az yoğun uygulamalarda kalibrasyon aralıkları altı aya kadar uzatılabilir. Sürekli izleme sistemleri, gerçek performans trendlerine dayalı olarak kalibrasyon programlarını optimize etmeye yardımcı olabilir.

Özel zigzag besleyici sistemlerde hassasiyetin azalmasına neden olabilecek faktörler nelerdir

Hassasiyet kaybına neden olan yaygın sebepler arasında rulman sistemlerinde mekanik aşınma, ray yüzeylerinin kirlenmesi, elektriksel komponentlerin yaşlanması nedeniyle titreşim genliğinde sapma ve malzeme özelliklerini etkileyen çevresel değişiklikler yer alır. Ray yüzeylerinde birikme, gevşek sabitleme donanımları ve yetersiz yağlama da besleme hassasiyetini etkileyebilir. Düzenli bakım ve çevre kontrolü, bu faktörleri en aza indirmeye ve sistemin tutarlı doğruluğunu korumaya yardımcı olur.

İçindekiler

- Hassas Besleme Mühendisliğinin Temel İlkeleri

- Kalite Kontrol ve Üretim Standartları

- Hassas Mühendisliğin Operasyonel Faydaları

- Endüstriyel Uygulamalar ve Özellikler

- Bakım ve Kalibrasyon Prosedürleri

-

SSS

- Hassasiyet, özel zigzag besleyicinin genel sahip olma maliyetini nasıl etkiler

- Özel bir zigzag besleyici seçerken dikkate alınması gereken temel hassasiyet özellikleri nelerdir

- Besleme sistemlerinde hassasiyet kalibrasyonu ne sıklıkta yapılmalıdır

- Özel zigzag besleyici sistemlerde hassasiyetin azalmasına neden olabilecek faktörler nelerdir