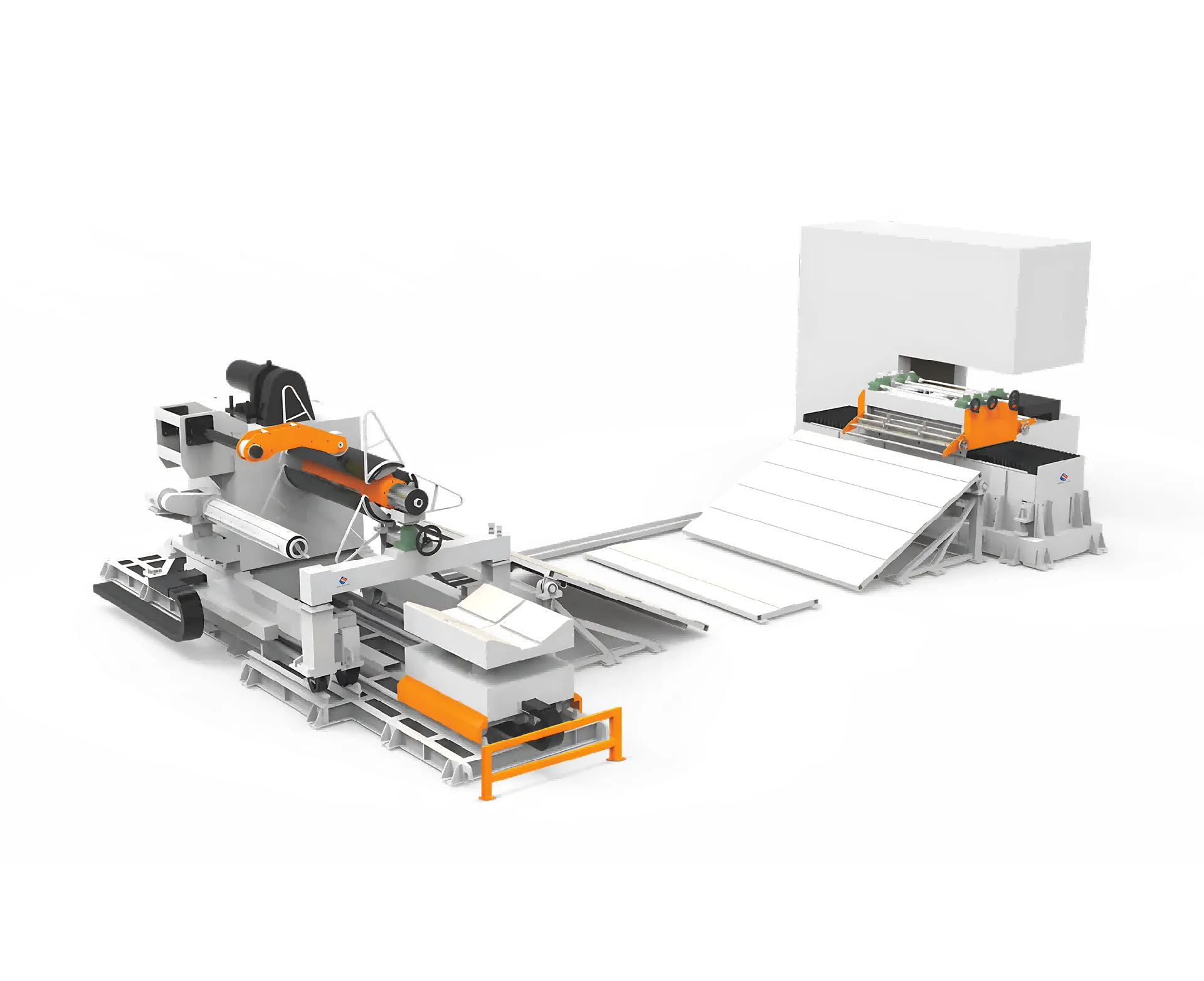

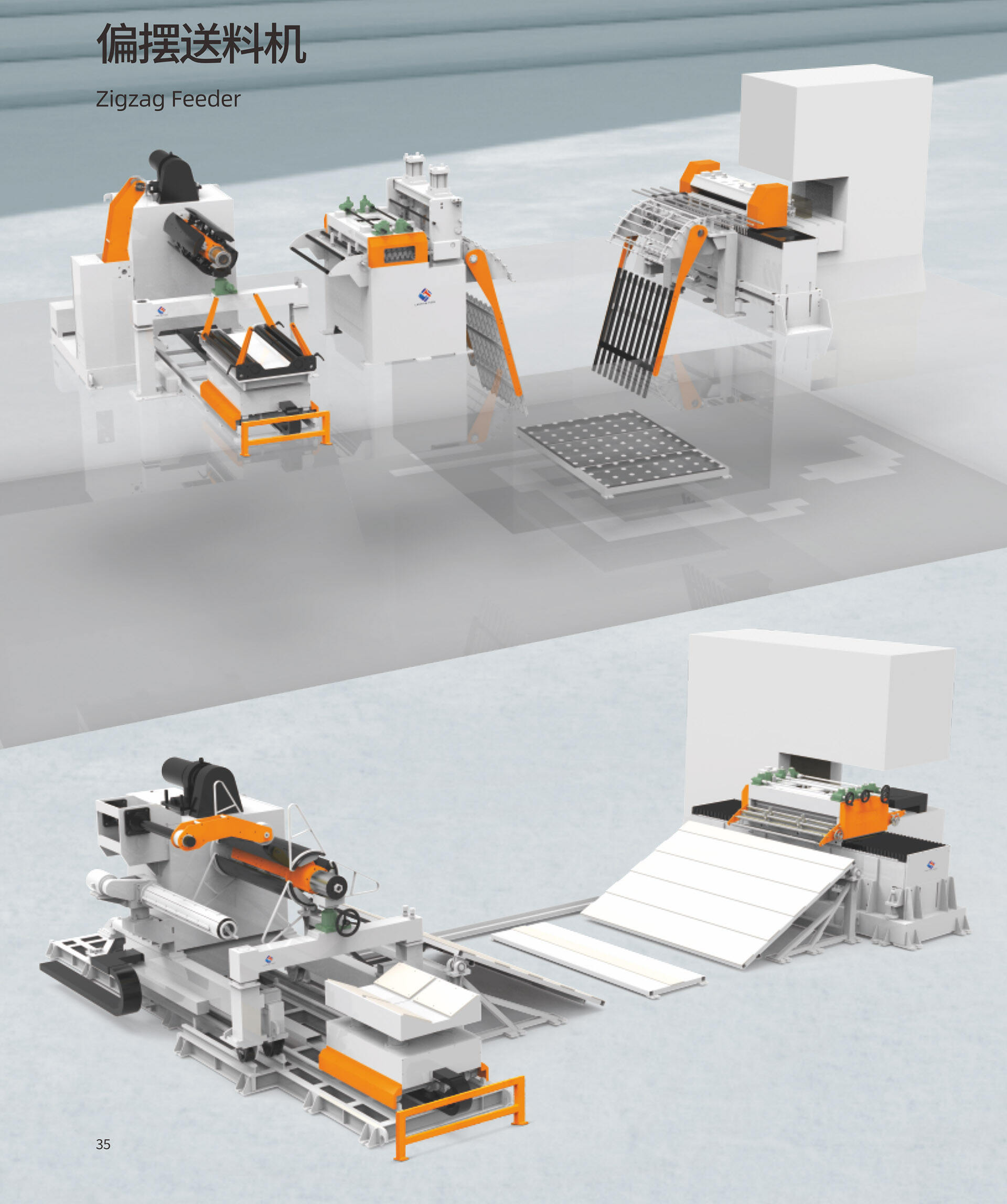

A eficiência na fabricação depende fortemente de sistemas precisos de manipulação de materiais que possam entregar componentes às linhas de produção de forma consistente e sem interrupções. Um alimentador personalizado em zigue-zague representa uma das soluções mais sofisticadas para aplicações de alimentação automatizada, nas quais a precisão se torna o alicerce do sucesso operacional. Esses sistemas especializados de transporte transformam a maneira como os materiais se movimentam nos processos de fabricação, garantindo que cada componente chegue ao seu destino com tempo e posicionamento exatos.

A importância da precisão em sistemas alimentadores vai muito além do simples transporte de materiais. Quando os fabricantes investem em um alimentador personalizado em zigue-zague, estão priorizando a exatidão, que impacta diretamente na qualidade do produto, na velocidade de produção e na eficácia geral dos equipamentos. Essa precisão torna-se particularmente crucial em indústrias onde as tolerâncias no posicionamento de componentes são medidas em frações de milímetro, e qualquer desvio pode resultar em atrasos dispendiosos na produção ou defeitos de qualidade.

Compreender a relação entre engenharia de precisão e o desempenho do alimentador ajuda os fabricantes a tomarem decisões informadas sobre seus investimentos em manipulação de materiais. Ambientes modernos de produção exigem soluções de alimentação capazes de se adaptar a diferentes tamanhos, pesos e requisitos de alimentação dos componentes, mantendo uma precisão constante durante períodos prolongados de operação.

Fundamentos de Engenharia da Alimentação de Precisão

Considerações no Projeto Mecânico

A base mecânica de qualquer alimentador personalizado em zigue-zague começa com componentes projetados com precisão que trabalham em conjunto para alcançar um desempenho consistente na alimentação. A geometria da calha desempenha um papel fundamental na determinação da precisão da alimentação, com ângulos e acabamentos superficiais cuidadosamente calculados que minimizam as variações de fricção e garantem um comportamento previsível dos componentes. O projeto da calha deve levar em conta características dos componentes, como distribuição de peso, textura superficial e tolerâncias dimensionais, para criar condições ideais de alimentação.

Os sistemas de controle de amplitude e frequência de vibração representam outro aspecto crítico da precisão mecânica. Esses parâmetros devem ser calibrados com precisão para atender aos requisitos específicos de diferentes componentes, garantindo que as taxas de alimentação permaneçam consistentes independentemente de fatores externos, como temperatura ambiente ou variações entre lotes de componentes. Sistemas avançados de alimentação incorporam mecanismos de feedback em malha fechada que monitoram e ajustam continuamente as características de vibração para manter um desempenho ideal.

A seleção de materiais para a construção do alimentador influencia diretamente a manutenção da precisão a longo prazo. Trilhos de aço inoxidável de alta qualidade, superfícies de montagem usinadas com precisão e materiais de amortecimento cuidadosamente selecionados contribuem para a estabilidade dimensional durante períodos prolongados de operação. Essas escolhas de material garantem que o alimentador em zigue-zague personalizado mantenha suas características de desempenho calibradas ao longo de toda a sua vida útil operacional.

Integração do Sistema de Controle

Sistemas modernos de alimentação precisa dependem de algoritmos de controle sofisticados que monitoram simultaneamente vários parâmetros para manter o desempenho ideal. A integração de sensores permite o monitoramento em tempo real das taxas de fluxo de componentes, características de vibração da esteira e consistência na alimentação. Esses sensores fornecem feedback contínuo aos sistemas de controle, que podem fazer ajustes instantâneos para manter parâmetros precisos de alimentação.

Controladores lógicos programáveis permitem que sistemas de alimentação em zigue-zague personalizados se adaptem a diferentes requisitos de produção sem intervenção manual. Esses sistemas de controle armazenam múltiplos perfis de alimentação que podem ser selecionados automaticamente com base no tipo de componente, requisitos de velocidade de produção ou especificações de qualidade. A capacidade de alternar entre perfis de alimentação de forma contínua garante precisão consistente em diversas aplicações de fabricação.

Os protocolos de comunicação entre os sistemas de controle dos alimentadores e os equipamentos de produção superiores criam um fluxo de material sincronizado que elimina gargalos e reduz desperdícios. Essa integração garante que a precisão da alimentação esteja alinhada com o tempo geral da linha de produção, criando um fluxo suave de materiais que maximiza a eficiência fabril.

Controle de Qualidade e Padrões de Fabricação

Requisitos de Precisão Dimensional

As indústrias de manufatura exigem cada vez mais sistemas de alimentação capazes de manter a precisão dimensional dentro de tolerâncias extremamente rigorosas. Um alimentador em zigue-zague personalizado, devidamente configurado, deve posicionar os componentes de forma consistente dentro das zonas de colocação especificadas, normalmente medindo a precisão em milésimos de polegada ou centésimos de milímetro. Esse nível de precisão exige uma calibragem cuidadosa de todos os parâmetros do sistema, desde a amplitude da vibração até as condições da superfície da calha.

O controle da orientação do componente representa outro aspecto crítico da precisão dimensional em aplicações de alimentação precisa. Projetos avançados de alimentadores incorporam mecanismos de correção de orientação que garantem que os componentes mantenham a posição adequada durante todo o processo de alimentação. Esses sistemas utilizam características cuidadosamente projetadas dos trilhos e padrões controlados de vibração para guiar os componentes para as orientações corretas antes da entrega aos processos downstream.

As medições de repetibilidade demonstram as capacidades consistentes de desempenho dos sistemas de alimentação precisa. Instalações de alimentadores zigzag personalizados de alta qualidade normalmente alcançam classificações de repetibilidade melhores que 0,1 mm ao longo de milhares de ciclos de alimentação, garantindo que o posicionamento dos componentes permaneça consistente durante longas jornadas de produção. Essa repetibilidade torna-se essencial em aplicações onde os processos downstream dependem do posicionamento preciso dos componentes para montagem ou processamento adequados.

Validação do Processo e Certificação

Procedimentos abrangentes de validação garantem que alimentador zigue-zague personalizado os sistemas atendam aos critérios de desempenho especificados antes da implantação em ambientes de produção. Esses processos de validação incluem análise estatística da consistência na alimentação, verificação da precisão dimensional e testes de estabilidade a longo prazo sob diversas condições operacionais. Os dados de validação fornecem aos fabricantes evidências documentadas das capacidades do sistema e ajudam a identificar os parâmetros operacionais ideais.

Os requisitos de certificação setorial frequentemente exigem padrões específicos de precisão para equipamentos de alimentação utilizados em ambientes de manufatura regulamentados. A fabricação de dispositivos médicos, a produção farmacêutica e a montagem de componentes aeroespaciais exigem todas capacidades de precisão documentadas que atendam a rigorosas normas regulatórias. Sistemas personalizados de alimentação devem demonstrar conformidade com essas normas por meio de processos rigorosos de testes e certificação.

Sistemas de monitoramento e documentação contínuos mantêm a verificação de precisão durante todo o ciclo operacional dos equipamentos de alimentação. Esses sistemas registram automaticamente parâmetros de desempenho e geram relatórios que demonstram a conformidade contínua com os requisitos de precisão. Essa documentação torna-se essencial para auditorias regulatórias e para a manutenção do sistema de gestão da qualidade.

Benefícios Operacionais da Engenharia de Precisão

Otimização da Eficiência de Produção

Sistemas de alimentação projetados com precisão contribuem diretamente para a melhoria da eficiência produtiva, reduzindo tempo de inatividade e minimizando o desperdício de material. Quando um alimentador personalizado em zigue-zague opera dentro de parâmetros precisos, elimina irregularidades na alimentação que podem causar mau funcionamento de equipamentos downstream ou exigir intervenção manual. Essa confiabilidade se traduz em maior eficácia geral do equipamento e em menores custos trabalhistas associados à manutenção e resolução de problemas do sistema.

Taxas de alimentação consistentes, possibilitadas pela engenharia de precisão, permitem que os fabricantes otimizem o planejamento da produção e a alocação de recursos. O fluxo previsível de materiais elimina a necessidade de estoques de segurança e reduz os níveis de produtos em processo. Essas melhorias no controle do fluxo de materiais contribuem para operações de manufatura mais enxutas e um retorno sobre o investimento aprimorado para os equipamentos de produção.

As melhorias na eficiência energética resultam de sistemas de alimentação otimizados com precisão, que eliminam vibrações desnecessárias e tensões mecânicas. Sistemas corretamente calibrados operam em níveis ótimos de potência, mantendo as características de desempenho exigidas, reduzindo os custos operacionais e prolongando a vida útil dos equipamentos. Esses ganhos de eficiência tornam-se particularmente significativos em ambientes de produção de alto volume, onde os sistemas de alimentação operam continuamente.

Melhoria na Garantia de Qualidade

A alimentação precisa impacta diretamente a qualidade do produto final, garantindo posicionamento e orientação consistentes dos componentes ao longo dos processos de fabricação. Quando os componentes são fornecidos com posicionamento preciso, as operações downstream de montagem ou processamento conseguem atingir tolerâncias mais rigorosas e maior consistência. Esse controle de qualidade aprimorado reduz as taxas de defeitos e minimiza retrabalhos ou geração de sucata onerosos.

As capacidades de rastreabilidade incorporadas nos sistemas de alimentação precisa permitem documentação abrangente da qualidade durante todo o processo de fabricação. Sistemas avançados personalizados de alimentadores em zigue-zague podem rastrear componentes individuais e registrar parâmetros de alimentação associados a lotes específicos de produção. Essa rastreabilidade torna-se essencial para investigações de qualidade e conformidade regulamentar em indústrias com requisitos rigorosos de qualidade.

A integração do controle estatístico de processos permite o monitoramento em tempo real da precisão na alimentação e a identificação imediata de quaisquer desvios em relação aos parâmetros especificados. Essas capacidades de monitoramento permitem uma gestão proativa da qualidade que evita que produtos defeituosos produtos avancem pelos processos produtivos, reduzindo desperdícios e melhorando a satisfação do cliente.

Aplicações Industriais e Especificações

Requisitos de Fabricação Automotiva

A fabricação automotiva exige alimentação extremamente precisa de componentes para aplicações que variam desde pequenos componentes eletrônicos até fixadores mecânicos e peças usinadas com precisão. Um alimentador zigzag personalizado projetado para aplicações automotivas deve atender aos requisitos de produção em alta velocidade típicos das linhas de montagem automotiva, mantendo o posicionamento preciso dos componentes. Esses sistemas frequentemente manipulam componentes com geometrias complexas e acabamentos superficiais variados, o que exige projetos especiais de calhas e parâmetros de alimentação.

Os princípios de produção just-in-time prevalentes na indústria automotiva exigem sistemas alimentadores que possam mudar rapidamente entre diferentes tipos de componentes sem sacrificar a precisão. Sistemas alimentadores avançados incorporam ferramentas de troca rápida e procedimentos automáticos de configuração que minimizam os tempos de mudança, garantindo ao mesmo tempo uma alimentação precisa e consistente entre diferentes famílias de componentes. Essa flexibilidade permite que os fabricantes automotivos respondam rapidamente a alterações nos programas de produção e variações de modelos.

As normas de qualidade específicas da fabricação automotiva, como os requisitos de certificação TS 16949, exigem capacidades de precisão documentadas e processos de melhoria contínua. Os sistemas alimentadores devem demonstrar desempenho consistente sob monitoramento de controle estatístico de processo e fornecer documentação abrangente sobre métricas de precisão e confiabilidade na alimentação.

Aplicações em Eletrônica e Semicondutores

A fabricação de eletrônicos apresenta desafios únicos para sistemas de alimentação de precisão devido ao tamanho extremamente pequeno e à natureza delicada de muitos componentes. Sistemas personalizados de alimentadores em zigue-zague projetados para aplicações eletrônicas devem manipular componentes com medidas fracionadas de milímetros, mantendo a precisão de posicionamento que evita danos às superfícies sensíveis ou conexões elétricas. O controle de eletricidade estática torna-se crítico nessas aplicações para prevenir danos aos componentes e garantir um desempenho consistente na alimentação.

Os requisitos de compatibilidade com salas limpas na fabricação de semicondutores exigem projetos especializados de alimentadores que minimizem a geração de partículas e possam suportar procedimentos frequentes de limpeza. Esses sistemas utilizam materiais especializados e tratamentos de superfície que mantêm a precisão enquanto atendem a rigorosas normas de limpeza. Os controles ambientais de temperatura e umidade também afetam a precisão da alimentação e devem ser cuidadosamente gerenciados nas aplicações de semicondutores.

A produção em alto volume típica da fabricação de eletrônicos exige sistemas de alimentação que mantenham a precisão ao longo de milhões de ciclos de alimentação sem degradação no desempenho. Materiais resistentes ao desgaste e sistemas de rolamentos de precisão garantem a precisão a longo prazo, minimizando as necessidades de manutenção que poderiam interromper os cronogramas de produção.

Protocolos de Manutenção e Calibração

Estratégias de Manutenção Preventiva

Manter a precisão em sistemas personalizados de alimentadores em zigue-zague requer programas abrangentes de manutenção preventiva que abordem todos os componentes críticos do sistema. Verificações regulares de calibração garantem que a amplitude da vibração, as configurações de frequência e a geometria da esteira permaneçam dentro das tolerâncias especificadas. Esses procedimentos de calibração utilizam equipamentos de medição de precisão para verificar a exatidão da alimentação e identificar qualquer degradação no desempenho do sistema antes que afete a qualidade da produção.

Os programas de lubrificação e protocolos de manutenção de rolamentos evitam o desgaste mecânico que poderia comprometer a precisão de alimentação ao longo do tempo. Sistemas avançados incorporam sistemas automáticos de lubrificação e sensores de monitoramento de condição que acompanham o desempenho dos rolamentos e prevêem necessidades de manutenção. Essa abordagem proativa minimiza paradas inesperadas e garante uma precisão consistente na alimentação durante todo o ciclo de vida dos equipamentos.

Sistemas de documentação e rastreamento registram todas as atividades de manutenção e medições de desempenho, criando bancos de dados históricos que permitem análise de tendências e otimização da manutenção preditiva. Esses registros ajudam a identificar padrões no desempenho do sistema e orientam o planejamento da manutenção para maximizar a precisão, minimizando interrupções na produção.

Monitoramento e Ajuste de Desempenho

Sistemas de monitoramento contínuo de desempenho acompanham indicadores-chave de precisão, como a consistência da taxa de alimentação, a exatidão no posicionamento de componentes e as características de vibração do sistema. A coleta em tempo real de dados permite a identificação imediata de qualquer desvio em relação aos parâmetros ideais de desempenho, possibilitando ações corretivas rápidas antes que uma degradação na precisão afete a qualidade da produção.

As capacidades de ajuste automatizado em sistemas avançados personalizados de alimentadores zigzag podem compensar pequenas variações nas características dos componentes ou nas condições ambientais sem intervenção manual. Esses sistemas utilizam algoritmos de controle em malha fechada que continuamente otimizam os parâmetros de alimentação para manter uma precisão consistente sob diferentes condições operacionais.

Ferramentas de relatórios e análise de desempenho fornecem informações abrangentes sobre a eficiência do sistema de alimentação e tendências de precisão ao longo do tempo. Essas capacidades analíticas ajudam os engenheiros de manufatura a otimizar as configurações do sistema e identificar oportunidades para maiores melhorias de precisão ou ganhos de eficiência.

Perguntas Frequentes

Como a precisão afeta o custo total de propriedade de um alimentador zigzag personalizado

A precisão impacta diretamente o custo total de propriedade por meio da redução dos requisitos de manutenção, menores taxas de defeitos e maior eficiência produtiva. Embora sistemas projetados com alta precisão possam ter custos iniciais mais elevados, normalmente geram economias significativas por meio da redução de tempo de inatividade, menor desperdício de material e redução dos custos com mão de obra para monitoramento e ajuste do sistema. A maior confiabilidade e desempenho consistente dos sistemas de precisão também prolongam a vida útil dos equipamentos e reduzem a frequência de substituição.

Quais são as principais especificações de precisão a considerar ao selecionar um alimentador zigzag personalizado

As especificações críticas de precisão incluem tolerâncias de exatidão dimensional, classificações de repetibilidade, consistência da taxa de alimentação e capacidades de controle de orientação dos componentes. Os fabricantes também devem considerar as faixas ambientais de operação, a precisão do controle da amplitude de vibração e a capacidade do sistema de manter a precisão durante períodos prolongados de funcionamento. As capacidades de integração com sistemas de controle existentes e a documentação do desempenho de precisão sob diversas condições operacionais são igualmente critérios importantes de seleção.

Com que frequência deve ser realizada a calibração de precisão em sistemas de alimentação

A frequência de calibração depende de aplicação requisitos, volume de produção e condições ambientais, mas a maioria dos sistemas de alimentação precisa se beneficia de verificações mensais de precisão e calibrações completas trimestrais. Aplicações de alto volume ou processos críticos de fabricação podem exigir verificações semanais, enquanto aplicações menos exigentes podem estender os intervalos de calibração para a cada seis meses. Sistemas de monitoramento contínuo podem ajudar a otimizar os cronogramas de calibração com base em tendências reais de desempenho.

Quais fatores podem causar degradação da precisão em sistemas personalizados de alimentadores em zigue-zague

As causas comuns de degradação da precisão incluem desgaste mecânico em sistemas de rolamentos, contaminação na superfície das pistas, deriva na amplitude de vibração devido ao envelhecimento de componentes elétricos e alterações ambientais que afetam as propriedades dos materiais. A acumulação de componentes nas superfícies das pistas, fixações soltas e lubrificação inadequada também podem afetar a precisão de alimentação. A manutenção regular e os controles ambientais ajudam a minimizar esses fatores e a manter a precisão consistente do sistema.

Sumário

- Fundamentos de Engenharia da Alimentação de Precisão

- Controle de Qualidade e Padrões de Fabricação

- Benefícios Operacionais da Engenharia de Precisão

- Aplicações Industriais e Especificações

- Protocolos de Manutenção e Calibração

-

Perguntas Frequentes

- Como a precisão afeta o custo total de propriedade de um alimentador zigzag personalizado

- Quais são as principais especificações de precisão a considerar ao selecionar um alimentador zigzag personalizado

- Com que frequência deve ser realizada a calibração de precisão em sistemas de alimentação

- Quais fatores podem causar degradação da precisão em sistemas personalizados de alimentadores em zigue-zague