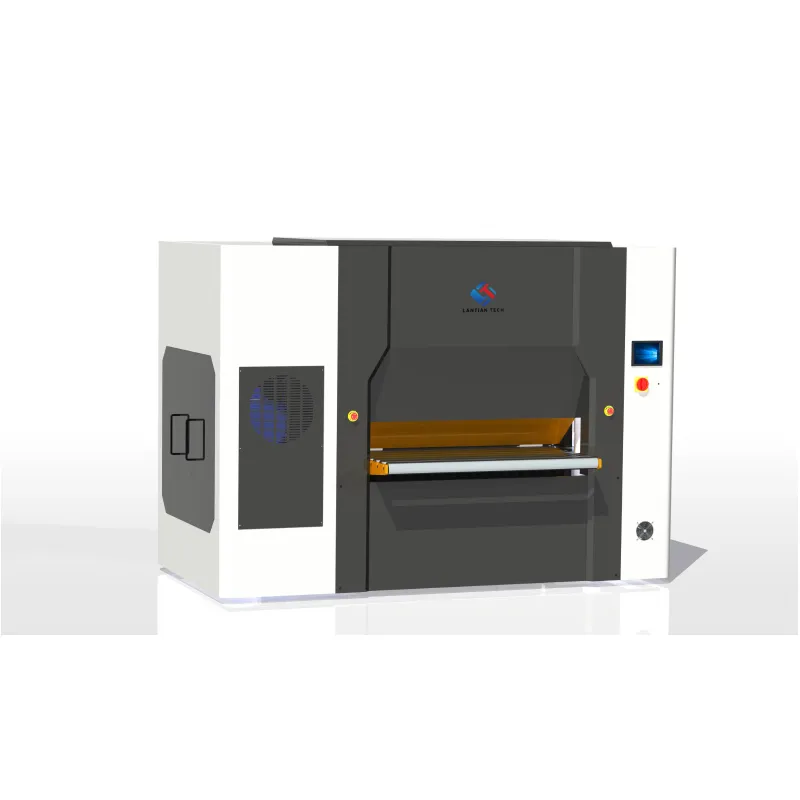

A paisagem da manufatura exige precisão e eficiência nas operações de processamento de metais, tornando a seleção do equipamento de nivelamento adequado crucial para o sucesso no segmento B2B. A tecnologia avançada de nivelamento evoluiu para atender a esses requisitos rigorosos, com sistemas modernos oferecendo precisão e produtividade sem precedentes. As operações industriais dependem cada vez mais de máquinas sofisticadas capazes de lidar com diversas especificações de materiais, mantendo padrões consistentes de qualidade. A integração da tecnologia de controle numérico computadorizado revolucionou a forma como os fabricantes abordam os processos de nivelamento de metais, proporcionando desempenho aprimorado e confiabilidade operacional.

Tecnologia Avançada de Configuração de Rolos

Sistema de Contato Multiponto

A base do nivelamento eficaz reside na configuração dos rolos, onde múltiplos pontos de contato garantem uma distribuição uniforme da pressão sobre a superfície do material. Esse sistema multipontual elimina concentrações localizadas de tensão que podem causar distorção ou danos ao material durante o processamento. Arranjos avançados de rolos geralmente apresentam diâmetros e posicionamentos variados para acomodar diferentes espessuras e níveis de dureza do material. O posicionamento estratégico dos rolos cria uma ação de nivelamento progressivo que remove gradualmente as tensões internas sem introduzir novas deformações.

As configurações modernas incorporam rolos de trabalho e rolos de apoio, proporcionando suporte aprimorado e evitando a deflexão dos rolos sob cargas pesadas. Este sistema de duplo rolo mantém uma pressão constante em toda a largura do material, garantindo resultados uniformes de nivelamento. Os tratamentos superficiais dos rolos e os materiais são especificamente projetados para minimizar o atrito enquanto maximizam a aderência, permitindo a passagem suave do material sem marcas ou arranhões na superfície.

Posicionamento Ajustável dos Rols

Recursos de ajuste de precisão permitem aos operadores afinar as posições dos rolos para obter um desempenho ideal de nivelamento em diversas especificações de material. Sistemas individuais de posicionamento dos rolos permitem microajustes que acomodam variações do material e garantem tolerâncias consistentes de planicidade. Os mecanismos de ajuste normalmente possuem acionamento mecânico ou hidráulico, oferecendo controle de posicionamento grosso e fino para máxima versatilidade.

Os sistemas digitais de feedback de posição fornecem monitoramento em tempo real das posições dos rolos, permitindo aos operadores manter parâmetros de configuração consistentes e retornar rapidamente a configurações anteriormente bem-sucedidas. Este avanço tecnológico reduz o tempo de configuração entre diferentes trabalhos e garante resultados repetíveis ao longo das produções. A capacidade de salvar e recuperar perfis de posicionamento agiliza as operações ao processar materiais semelhantes ou ao retornar a especificações anteriores de trabalho.

Integração CNC e Recursos de Automação

Sistemas de Controle Computadorizados

A integração da tecnologia CNC transforma operações tradicionais de nivelamento em processos automatizados com controle preciso. Sistemas controlados por computador monitoram e ajustam os parâmetros de nivelamento em tempo real, respondendo às variações do material e mantendo padrões de qualidade consistentes durante toda a produção. Esses sistemas incorporam algoritmos sofisticados que analisam o comportamento do material e otimizam automaticamente o posicionamento dos rolos para obter resultados ideais.

Interfaces de controle avançadas fornecem aos operadores capacidades abrangentes de monitoramento, exibindo parâmetros críticos do processo e informações sobre o status do sistema. As interfaces amigáveis geralmente possuem controles touchscreen e telas gráficas que simplificam a operação, ao mesmo tempo que fornecem feedback detalhado sobre o desempenho do sistema. A capacidade de monitoramento remoto permite que supervisores acompanhem o andamento da produção e o desempenho do sistema a partir de vários locais dentro da instalação.

Parâmetros Programáveis de Processamento

Sistemas programáveis permitem que os operadores criem perfis personalizados de processamento para diferentes materiais e aplicações, armazenando esses parâmetros para uso futuro. Essa funcionalidade garante resultados consistentes no processamento e reduz a curva de aprendizado para novos operadores, minimizando erros de configuração. A interface de programação geralmente inclui bancos de dados de materiais com parâmetros recomendados iniciais para materiais e aplicações comuns.

Recursos de controle adaptativo ajustam automaticamente os parâmetros de processamento com base em feedback em tempo real proveniente de sensores e sistemas de monitoramento. Essa capacidade inteligente de ajuste compensa variações do material e fatores ambientais que, de outra forma, poderiam afetar a qualidade do nivelamento. O sistema pode detectar mudanças nas propriedades do material ou nas condições de processamento e realizar ajustes correspondentes para manter o desempenho ideal sem intervenção do operador.

Sistemas de manipulação e alimentação de materiais

Controle Automático de Alimentação

Sistemas sofisticados de controle de alimentação garantem velocidade e tensão constantes do material durante todo o processo de nivelamento. Acionamentos de velocidade variável proporcionam controle preciso sobre o avanço do material, permitindo aos operadores otimizar a velocidade de processamento para diferentes materiais e requisitos de qualidade. Os sistemas de controle de alimentação normalmente incorporam recursos de monitoramento de tensão e ajuste automático para evitar flambagem ou alongamento do material durante o processamento.

Sistemas de orientação de entrada e saída ajudam a manter o alinhamento adequado do material e evitam danos nas bordas durante o processamento. Esses sistemas geralmente incluem guias laterais ajustáveis e roletes de suporte que acomodam diversas larguras e espessuras de material. Capacidades de alimentação automática reduzem o tempo de configuração e minimizam o risco de danos ao material durante o posicionamento inicial.

Sistemas de Monitoramento da Qualidade

Sistemas integrados de monitoramento de qualidade avaliam continuamente o desempenho do nivelamento e detectam possíveis problemas antes que afetem a qualidade da produção. Sistemas de medição a laser e sondas de contato fornecem feedback em tempo real sobre a planicidade do material e a qualidade da superfície durante todo o ciclo de processamento. Esses sistemas de monitoramento podem detectar variações na espessura do material, desvios de planicidade e defeitos superficiais que possam exigir ajustes no processo.

As capacidades de registro de dados capturam parâmetros de processamento e medições de qualidade para cada ciclo de produção, criando registros detalhados para garantia da qualidade e otimização de processos. Essas informações ajudam a identificar tendências e padrões que podem orientar o agendamento de manutenção preventiva e melhorias nos processos. Os dados registrados também fornecem documentação valiosa para certificações de qualidade e requisitos dos clientes.

Construção e Durabilidade de Grau Industrial

Estrutura resistente

A construção robusta garante desempenho confiável em condições industriais exigentes, com estruturas reforçadas projetadas para suportar as forças geradas durante operações de nivelamento de alta pressão. O design estrutural normalmente incorpora análise por elementos finitos para otimizar a relação resistência-peso, mantendo a estabilidade dimensional sob carga. Materiais premium e técnicas de construção asseguram longa vida útil e requisitos mínimos de manutenção.

Componentes usinados com precisão e procedimentos cuidadosos de montagem garantem alinhamento exato e funcionamento suave durante todo o ciclo de vida do equipamento. A construção do quadro inclui frequentemente características de amortecimento de vibrações que reduzem os níveis de ruído e evitam que vibrações transmitidas afetem equipamentos próximos ou estruturas prediais. Conceitos de design modular permitem fácil acesso para manutenção e substituição de componentes quando necessário.

Confiabilidade dos Componentes e Manutenção

Mancais, vedações e componentes de acionamento de alta qualidade garantem operação confiável com tempo mínimo de inatividade para manutenção ou reparos. Sistemas de mancais selados protegem componentes críticos contra contaminação, oferecendo longos intervalos de serviço entre as necessidades de manutenção. Os sistemas de lubrificação incluem frequentemente recursos automatizados ou centralizados que garantem lubrificação constante sem intervenção manual.

As capacidades de manutenção preditiva utilizam dados de sensores e monitoramento do sistema para antecipar o desgaste de componentes e programar manutenções antes da ocorrência de falhas. Essa abordagem proativa minimiza paradas não planejadas e ajuda a manter cronogramas de produção consistentes. Os sistemas de diagnóstico fornecem informações detalhadas sobre o estado dos componentes e tendências de desempenho, permitindo que a equipe de manutenção otimize os intervalos de serviço e as estratégias de substituição.

Eficiência na Produção e Benefícios de Custo

Otimização do Fluxo de Trabalho

Os sistemas modernos de nivelamento maximizam a produtividade mantendo os padrões de qualidade por meio de velocidades de processamento otimizadas e tempos de preparação reduzidos. O máquina de nivelamento cnc de múltiplos rolos configuração permite o processamento contínuo de bobinas ou chapas longas sem interrupção, melhorando significativamente a produtividade geral. Recursos de troca rápida e procedimentos automatizados de configuração minimizam o tempo de inatividade entre diferentes trabalhos ou especificações de material.

Recursos de eficiência energética reduzem os custos operacionais mantendo os padrões de desempenho, com acionamentos de velocidade variável e configurações otimizadas de rolos que minimizam o consumo de energia durante a operação. Sistemas de controle avançados evitam o uso desnecessário de energia ao otimizar parâmetros de processamento e reduzir o tempo ocioso. Essas melhorias de eficiência contribuem para menores custos operacionais e maior sustentabilidade ambiental.

Consistência de Qualidade e Redução de Perdas

Sistemas de controle precisos garantem qualidade consistente de nivelamento em todas as séries de produção, reduzindo desperdícios e necessidades de retrabalho. As capacidades de ajuste automatizado compensam variações do material e mantêm tolerâncias consistentes de planicidade sem intervenção manual. Essa consistência reduz problemas em processos downstream e melhora a qualidade geral do produto.

Requisitos reduzidos de movimentação de materiais minimizam o risco de danos durante o processamento e melhoram as taxas globais de rendimento. A capacidade de processamento contínuo elimina múltiplas etapas de manuseio e reduz o potencial de danos superficiais ou contaminação. Taxas de rendimento aprimoradas se traduzem diretamente em economia de custos e maior rentabilidade para operações B2B.

Integração com Sistemas de Manufatura

Compatibilidade com a Linha de Produção

Sistemas modernos de nivelamento integram-se perfeitamente às linhas de produção existentes e aos equipamentos de movimentação de materiais, permitindo um fluxo de trabalho suave e transferência eficiente de materiais. Protocolos de interface padrão e sistemas de comunicação garantem compatibilidade com diversos sistemas de controle e softwares de execução da fabricação. As capacidades de integração frequentemente incluem sistemas automatizados de rastreamento e identificação de materiais que mantêm registros de produção e documentação de qualidade.

Opções flexíveis de instalação acomodam diversos layouts de instalações e requisitos de fluxo de produção, com designs modulares que podem ser personalizados para aplicações específicas. Os sistemas frequentemente incluem disposições para integração de equipamentos a montante e a jusante, criando linhas de processamento contínuas que maximizam a eficiência e minimizam os requisitos de manuseio de materiais.

Gerenciamento de Dados e Relatórios

Capacidades abrangentes de coleta e relatórios de dados fornecem informações valiosas sobre o desempenho da produção e tendências de qualidade. Sistemas de aquisição de dados em tempo real capturam parâmetros de processamento, medições de qualidade e estatísticas de produção para análise e otimização. Os dados coletados ajudam a identificar oportunidades de melhoria de processos e apoiam iniciativas de melhoria contínua.

A conectividade em rede permite o monitoramento remoto e o compartilhamento de dados com sistemas empresariais, fornecendo aos gestores visibilidade em tempo real sobre as operações de produção. Os recursos de armazenamento de dados e análise baseados em nuvem oferecem ferramentas avançadas de análise e modelagem preditiva que apoiam a tomada de decisões estratégicas e iniciativas de planejamento de longo prazo.

Perguntas Frequentes

Quais materiais podem ser processados com sistemas CNC niveladores de múltiplos rolos?

Os sistemas CNC niveladores de múltiplos rolos podem processar uma ampla gama de materiais metálicos, incluindo aço, alumínio, aço inoxidável, cobre e várias ligas. Os sistemas acomodam diferentes espessuras, larguras e níveis de dureza dos materiais por meio de configurações ajustáveis de rolos e parâmetros programáveis de processamento. As capacidades específicas para cada material dependem das especificações da máquina e das configurações dos rolos, sendo que a maioria dos sistemas lida com materiais desde folhas finas até espessuras pesadas.

Como o controle CNC melhora a precisão do nivelamento em comparação com sistemas manuais?

O controle CNC proporciona ajustes precisos e repetíveis das posições dos rolos e dos parâmetros de processamento, eliminando erros humanos e garantindo resultados consistentes. Os sistemas computadorizados podem fazer microajustes impossíveis de realizar manualmente, enquanto os sistemas de monitoramento e feedback em tempo real compensam automaticamente as variações do material. Esse nível de controle resulta em tolerâncias superiores de planicidade e redução da variação entre peças processadas.

Quais requisitos de manutenção devem ser esperados para equipamentos industriais de nivelamento?

A manutenção regular normalmente inclui a lubrificação de rolamentos e componentes de acionamento, inspeção das superfícies dos rolos e do alinhamento, além da calibração periódica dos sistemas de controle. Os sistemas modernos frequentemente incorporam sistemas automatizados de lubrificação e monitoramento preditivo de manutenção, o que reduz os requisitos de manutenção manual. A maioria dos fabricantes recomenda inspeções programadas e substituição de componentes com base nas horas de operação ou no material processado, com intervalos típicos de manutenção variando de inspeções semanais a revisões anuais, dependendo da intensidade de uso.

Como esses sistemas se integram aos processos existentes de controle de qualidade?

Sistemas modernos de nivelamento incluem monitoramento integrado da qualidade e capacidades de registro de dados que se conectam perfeitamente aos sistemas de gestão da qualidade existentes. Sistemas de medição em tempo real fornecem feedback contínuo sobre planicidade e qualidade da superfície, enquanto as funcionalidades de gravação de dados criam documentação detalhada para certificações de qualidade. Os sistemas podem automaticamente identificar materiais fora das especificações e fornecer registros de rastreabilidade que apoiam os requisitos de garantia da qualidade e as necessidades de documentação do cliente.

Sumário

- Tecnologia Avançada de Configuração de Rolos

- Integração CNC e Recursos de Automação

- Sistemas de manipulação e alimentação de materiais

- Construção e Durabilidade de Grau Industrial

- Eficiência na Produção e Benefícios de Custo

- Integração com Sistemas de Manufatura

-

Perguntas Frequentes

- Quais materiais podem ser processados com sistemas CNC niveladores de múltiplos rolos?

- Como o controle CNC melhora a precisão do nivelamento em comparação com sistemas manuais?

- Quais requisitos de manutenção devem ser esperados para equipamentos industriais de nivelamento?

- Como esses sistemas se integram aos processos existentes de controle de qualidade?