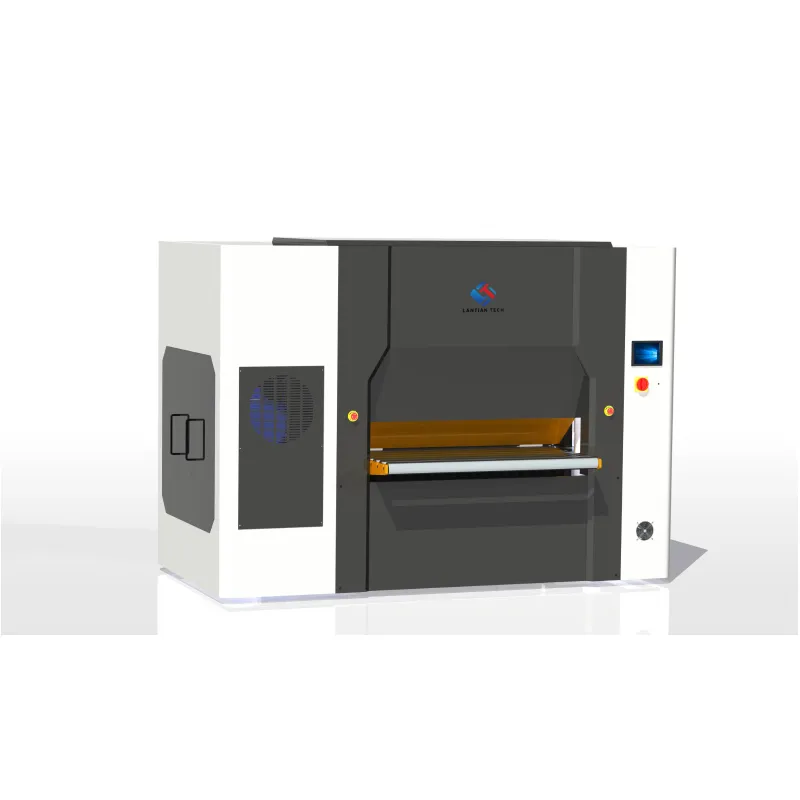

Bối cảnh sản xuất đòi hỏi độ chính xác và hiệu quả cao trong các thao tác gia công kim loại, khiến việc lựa chọn thiết bị san phẳng phù hợp trở nên then chốt đối với thành công trong lĩnh vực B2B. Công nghệ san phẳng tiên tiến đã phát triển để đáp ứng những yêu cầu khắt khe này, với các hệ thống hiện đại mang lại độ chính xác và năng suất chưa từng có. Các hoạt động công nghiệp ngày càng phụ thuộc vào những máy móc tinh vi có khả năng xử lý đa dạng thông số vật liệu trong khi vẫn duy trì tiêu chuẩn chất lượng ổn định. Việc tích hợp công nghệ điều khiển số bằng máy tính đã cách mạng hóa cách các nhà sản xuất tiếp cận quy trình làm phẳng kim loại, đem lại hiệu suất vượt trội và độ tin cậy vận hành cao.

Công nghệ Cấu hình Con lăn Tiên tiến

Hệ Thống Tiếp Xúc Đa Điểm

Nền tảng của việc căn chỉnh hiệu quả nằm ở cấu hình con lăn, trong đó nhiều điểm tiếp xúc đảm bảo phân bố áp lực đồng đều trên toàn bộ bề mặt vật liệu. Hệ thống đa điểm này loại bỏ các tập trung ứng suất cục bộ có thể gây biến dạng hoặc hư hại vật liệu trong quá trình gia công. Các bố trí con lăn tiên tiến thường được thiết kế với đường kính và vị trí khác nhau để phù hợp với các độ dày và độ cứng khác nhau của vật liệu. Việc sắp xếp chiến lược các con lăn tạo ra hành động căn chỉnh từng bước, từ từ loại bỏ các ứng suất nội tại mà không làm phát sinh biến dạng mới.

Các cấu hình hiện đại bao gồm cả con lăn làm việc và con lăn hỗ trợ, cung cấp sự nâng đỡ tăng cường và ngăn ngừa độ võng của con lăn dưới tải trọng lớn. Hệ thống hai con lăn này duy trì áp lực đồng đều trên toàn bộ chiều rộng vật liệu, đảm bảo kết quả san phẳng đồng nhất. Các lớp phủ bề mặt và vật liệu con lăn được thiết kế đặc biệt để giảm thiểu ma sát đồng thời tối đa hóa độ bám, cho phép vật liệu đi qua trơn tru mà không để lại dấu trầy hay xước bề mặt.

Điều chỉnh vị trí con lăn

Khả năng điều chỉnh chính xác cho phép người vận hành tinh chỉnh vị trí các con lăn nhằm đạt hiệu suất san phẳng tối ưu trên nhiều thông số vật liệu khác nhau. Các hệ thống định vị con lăn riêng biệt cho phép điều chỉnh vi mô để phù hợp với sự biến đổi của vật liệu và đảm bảo độ phẳng đồng đều. Cơ chế điều chỉnh thường sử dụng truyền động cơ khí hoặc thủy lực, cung cấp khả năng kiểm soát vị trí thô và tinh để đạt tính linh hoạt tối đa.

Các hệ thống phản hồi vị trí kỹ thuật số cung cấp khả năng giám sát thời gian thực vị trí các con lăn, cho phép người vận hành duy trì các thông số thiết lập ổn định và nhanh chóng quay trở lại các cấu hình đã thành công trước đó. Tiến bộ công nghệ này giúp giảm thời gian thiết lập giữa các công việc khác nhau và đảm bảo kết quả có thể lặp lại trong suốt các đợt sản xuất. Khả năng lưu và gọi lại các hồ sơ định vị giúp đơn giản hóa thao tác khi xử lý các vật liệu tương tự hoặc quay lại các yêu cầu công việc trước đó.

Tích hợp CNC và Các tính năng Tự động hóa

Hệ thống điều khiển máy tính

Việc tích hợp công nghệ CNC biến đổi các thao tác san phẳng truyền thống thành các quá trình tự động được kiểm soát chính xác. Các hệ thống điều khiển bằng máy tính sẽ giám sát và điều chỉnh các thông số san phẳng theo thời gian thực, phản ứng với sự biến đổi của vật liệu và duy trì tiêu chuẩn chất lượng ổn định trong suốt quá trình sản xuất. Các hệ thống này sử dụng các thuật toán phức tạp để phân tích hành vi của vật liệu và tự động tối ưu hóa vị trí các con lăn nhằm đạt được kết quả tốt nhất.

Các giao diện điều khiển nâng cao cung cấp cho người vận hành khả năng giám sát toàn diện, hiển thị các thông số quy trình quan trọng và thông tin trạng thái hệ thống. Các giao diện thân thiện với người dùng thường được trang bị điều khiển cảm ứng và màn hình đồ họa giúp đơn giản hóa thao tác đồng thời cung cấp phản hồi chi tiết về hiệu suất hệ thống. Khả năng giám sát từ xa cho phép các giám sát viên theo dõi tiến độ sản xuất và hiệu suất hệ thống từ nhiều vị trí trong cơ sở.

Thông Số Xử Lý Lập Trình Được

Các hệ thống lập trình được cho phép người vận hành tạo các cấu hình xử lý tùy chỉnh cho các loại vật liệu và ứng dụng khác nhau, lưu trữ các thông số này để sử dụng trong tương lai. Tính năng này đảm bảo kết quả xử lý nhất quán và giảm thiểu thời gian làm quen cho người vận hành mới, đồng thời hạn chế sai sót trong thiết lập ban đầu. Giao diện lập trình thường bao gồm cơ sở dữ liệu vật liệu với các thông số khởi động đề xuất cho các vật liệu và ứng dụng phổ biến.

Các tính năng điều khiển thích ứng tự động điều chỉnh các thông số xử lý dựa trên phản hồi thời gian thực từ các cảm biến và hệ thống giám sát. Khả năng điều chỉnh thông minh này bù đắp cho sự thay đổi về vật liệu và các yếu tố môi trường có thể ảnh hưởng đến chất lượng san phẳng. Hệ thống có thể phát hiện những thay đổi về đặc tính vật liệu hoặc điều kiện xử lý và thực hiện các điều chỉnh tương ứng để duy trì hiệu suất tối ưu mà không cần can thiệp của người vận hành.

Xử lý vật liệu và hệ thống cấp liệu

Điều Khiển Tự Động Cấp Liệu

Các hệ thống điều khiển cấp liệu tinh vi đảm bảo tốc độ và lực căng vật liệu ổn định trong suốt quá trình san phẳng. Các bộ truyền động tốc độ thay đổi cung cấp khả năng kiểm soát chính xác việc di chuyển vật liệu, cho phép người vận hành tối ưu hóa tốc độ xử lý đối với các loại vật liệu và yêu cầu chất lượng khác nhau. Các hệ thống điều khiển cấp liệu thường tích hợp chức năng giám sát lực căng và khả năng điều chỉnh tự động để ngăn ngừa hiện tượng cong vênh hoặc giãn dọc vật liệu trong quá trình xử lý.

Các hệ thống hướng dẫn vào và ra giúp duy trì sự căn chỉnh vật liệu đúng cách và ngăn ngừa hư hại mép trong quá trình xử lý. Các hệ thống này thường bao gồm các thanh dẫn bên có thể điều chỉnh và con lăn đỡ, phù hợp với nhiều độ rộng và độ dày vật liệu khác nhau. Khả năng luồn tự động giảm thời gian thiết lập và tối thiểu nguy cơ hư hại vật liệu trong quá trình định vị ban đầu.

Hệ Thống Giám Sát Chất Lượng

Các hệ thống giám sát chất lượng tích hợp liên tục đánh giá hiệu suất san phẳng và phát hiện các vấn đề tiềm ẩn trước khi chúng ảnh hưởng đến chất lượng sản xuất. Các hệ thống đo bằng tia laser và đầu dò tiếp xúc cung cấp phản hồi thời gian thực về độ phẳng và chất lượng bề mặt vật liệu trong suốt chu kỳ xử lý. Các hệ thống giám sát này có thể phát hiện các biến đổi về độ dày vật liệu, độ lệch phẳng và các khuyết tật bề mặt có thể yêu cầu điều chỉnh quy trình.

Khả năng ghi dữ liệu ghi lại các thông số xử lý và các phép đo chất lượng cho từng lần sản xuất, tạo ra hồ sơ chi tiết nhằm đảm bảo chất lượng và tối ưu hóa quy trình. Thông tin này giúp xác định các xu hướng và mẫu hình có thể làm cơ sở để lên lịch bảo trì phòng ngừa và cải tiến quy trình. Dữ liệu đã ghi cũng cung cấp tài liệu hữu ích cho việc chứng nhận chất lượng và đáp ứng yêu cầu của khách hàng.

Xây dựng và độ bền công nghiệp

Thiết kế khung chắc chắn

Kết cấu chắc chắn đảm bảo hiệu suất đáng tin cậy trong điều kiện công nghiệp khắc nghiệt, với khung gia cố được thiết kế để chịu được các lực phát sinh trong quá trình san phẳng áp suất cao. Thiết kế kết cấu thường tích hợp phân tích phần tử hữu hạn để tối ưu hóa tỷ lệ độ bền trên trọng lượng, đồng thời duy trì độ ổn định về kích thước dưới tải trọng. Vật liệu cao cấp và kỹ thuật chế tạo đảm bảo tuổi thọ dài và yêu cầu bảo trì tối thiểu.

Các thành phần được gia công chính xác và quy trình lắp ráp cẩn thận đảm bảo độ căn chỉnh chính xác và vận hành trơn tru trong suốt vòng đời thiết bị. Kết cấu khung thường bao gồm các tính năng giảm chấn động, giúp giảm mức độ tiếng ồn và ngăn ngừa rung động truyền sang ảnh hưởng đến các thiết bị lân cận hoặc kết cấu tòa nhà. Khái niệm thiết kế mô-đun cho phép dễ dàng tiếp cận để bảo trì và thay thế linh kiện khi cần thiết.

Độ tin cậy của linh kiện và bảo trì

Ổ bi, gioăng phớt và các bộ phận truyền động chất lượng cao đảm bảo hoạt động ổn định với thời gian ngừng hoạt động tối thiểu cho việc bảo trì hoặc sửa chữa. Hệ thống ổ bi kín bảo vệ các thành phần quan trọng khỏi sự nhiễm bẩn đồng thời mang lại khoảng thời gian sử dụng dài giữa các lần bảo trì. Các hệ thống bôi trơn thường được tích hợp tính năng tự động hoặc tập trung, giúp đảm bảo việc bôi trơn liên tục mà không cần can thiệp thủ công.

Các chức năng bảo trì dự đoán sử dụng dữ liệu cảm biến và giám sát hệ thống để dự đoán mài mòn linh kiện và lên lịch bảo trì trước khi xảy ra sự cố. Cách tiếp cận chủ động này giảm thiểu thời gian ngừng hoạt động ngoài kế hoạch và giúp duy trì lịch sản xuất ổn định. Các hệ thống chẩn đoán cung cấp thông tin chi tiết về tình trạng linh kiện và xu hướng hiệu suất, cho phép nhân viên bảo trì tối ưu hóa khoảng thời gian dịch vụ và chiến lược thay thế.

Hiệu quả sản xuất và lợi ích chi phí

Tối ưu hóa Năng suất

Các hệ thống căn chỉnh hiện đại tối đa hóa năng suất sản xuất trong khi vẫn đảm bảo các tiêu chuẩn chất lượng thông qua tốc độ xử lý được tối ưu hóa và thời gian thiết lập giảm thiểu. Cấu hình máy hiệu chuẩn đa lô cnc cho phép xử lý liên tục các cuộn dây hoặc tấm dài mà không bị gián đoạn, cải thiện đáng kể năng suất tổng thể. Các tính năng thay nhanh và quy trình thiết lập tự động giúp giảm thiểu thời gian ngừng hoạt động giữa các công việc khác nhau hoặc các thông số vật liệu.

Các tính năng hiệu quả năng lượng giúp giảm chi phí vận hành trong khi vẫn duy trì các tiêu chuẩn hiệu suất, với các bộ truyền động tốc độ biến thiên và cấu hình con lăn được tối ưu hóa nhằm giảm thiểu mức tiêu thụ điện năng trong quá trình hoạt động. Các hệ thống điều khiển tiên tiến ngăn ngừa việc sử dụng năng lượng không cần thiết bằng cách tối ưu hóa các thông số xử lý và giảm thời gian chờ. Những cải tiến về hiệu suất này góp phần làm giảm chi phí vận hành và nâng cao tính bền vững môi trường.

Tính nhất quán về chất lượng và giảm thiểu lãng phí

Các hệ thống điều khiển chính xác đảm bảo chất lượng san phẳng đồng đều trên toàn bộ các đợt sản xuất, giảm yêu cầu về lãng phí và làm lại. Khả năng điều chỉnh tự động bù trừ cho các biến đổi của vật liệu và duy trì độ phẳng đồng nhất mà không cần can thiệp thủ công. Sự nhất quán này làm giảm các vấn đề trong quá trình xử lý tiếp theo và cải thiện chất lượng sản phẩm tổng thể.

Giảm yêu cầu xử lý vật liệu giúp tối thiểu hóa nguy cơ hư hỏng trong quá trình gia công và cải thiện tỷ lệ sản phẩm đạt yêu cầu. Khả năng xử lý liên tục loại bỏ nhiều bước thao tác thủ công và giảm nguy cơ làm trầy xước hoặc nhiễm bẩn bề mặt. Tỷ lệ sản phẩm đạt yêu cầu được cải thiện trực tiếp mang lại tiết kiệm chi phí và tăng lợi nhuận cho các hoạt động kinh doanh B2B.

Tích hợp với Hệ thống Sản xuất

Tính tương thích với dây chuyền sản xuất

Các hệ thống san phẳng hiện đại tích hợp liền mạch với dây chuyền sản xuất hiện có và thiết bị xử lý vật liệu, cho phép luồng công việc trơn tru và chuyển giao vật liệu hiệu quả. Các giao thức giao diện tiêu chuẩn và hệ thống truyền thông đảm bảo khả năng tương thích với nhiều hệ thống điều khiển và phần mềm thực thi sản xuất khác nhau. Khả năng tích hợp thường bao gồm các hệ thống tự động theo dõi và nhận dạng vật liệu nhằm duy trì hồ sơ sản xuất và tài liệu chất lượng.

Các tùy chọn lắp đặt linh hoạt phù hợp với nhiều bố trí cơ sở và yêu cầu luồng sản xuất khác nhau, với thiết kế mô-đun có thể tùy chỉnh cho các ứng dụng cụ thể. Các hệ thống thường bao gồm các phương án tích hợp thiết bị đầu vào và đầu ra, tạo thành các dây chuyền xử lý liên tục nhằm tối đa hóa hiệu suất và giảm thiểu nhu cầu xử lý vật liệu.

Quản Lý Dữ Liệu Và Báo Cáo

Khả năng thu thập dữ liệu và báo cáo toàn diện cung cấp những thông tin quý giá về hiệu suất sản xuất và xu hướng chất lượng. Các hệ thống thu thập dữ liệu thời gian thực ghi nhận các thông số xử lý, các phép đo chất lượng và số liệu thống kê sản xuất để phân tích và tối ưu hóa. Dữ liệu đã thu thập giúp xác định các cơ hội cải thiện quy trình và hỗ trợ các sáng kiến cải tiến liên tục.

Kết nối mạng cho phép giám sát từ xa và chia sẻ dữ liệu với các hệ thống doanh nghiệp, cung cấp cho quản lý khả năng theo dõi theo thời gian thực về các hoạt động sản xuất. Khả năng lưu trữ dữ liệu và phân tích dựa trên nền tảng điện toán đám mây cung cấp các công cụ phân tích nâng cao và mô hình dự đoán hỗ trợ ra quyết định chiến lược và các sáng kiến lập kế hoạch dài hạn.

Câu hỏi thường gặp

Các hệ thống san phẳng CNC nhiều trục có thể xử lý những vật liệu nào?

Các hệ thống san phẳng CNC nhiều trục có thể xử lý một loạt các vật liệu kim loại bao gồm thép, nhôm, thép không gỉ, đồng và các hợp kim khác nhau. Các hệ thống này thích ứng với các độ dày, chiều rộng và độ cứng khác nhau của vật liệu thông qua cấu hình trục lăn điều chỉnh được và các thông số xử lý lập trình được. Khả năng xử lý vật liệu cụ thể phụ thuộc vào thông số kỹ thuật máy và cấu hình trục lăn, với hầu hết các hệ thống có thể xử lý vật liệu từ dạng lá mỏng đến độ dày tấm lớn.

Điều khiển CNC cải thiện độ chính xác trong quá trình san phẳng như thế nào so với các hệ thống thủ công?

Điều khiển CNC cung cấp việc điều chỉnh chính xác và lặp lại các vị trí con lăn cũng như các thông số xử lý, loại bỏ sai sót do con người và đảm bảo kết quả nhất quán. Các hệ thống điều khiển máy tính có thể thực hiện những điều chỉnh vi mô mà không thể thực hiện được bằng tay, trong khi các hệ thống giám sát và phản hồi thời gian thực tự động bù trừ cho sự biến đổi của vật liệu. Mức độ kiểm soát này mang lại độ phẳng vượt trội và giảm sự chênh lệch giữa các chi tiết được xử lý.

Các yêu cầu bảo trì nào nên được kỳ vọng đối với thiết bị san phẳng công nghiệp?

Bảo trì định kỳ thường bao gồm tra mỡ các bạc đạn và các bộ phận truyền động, kiểm tra bề mặt con lăn và độ căn chỉnh, cũng như hiệu chuẩn định kỳ các hệ thống điều khiển. Các hệ thống hiện đại thường được tích hợp hệ thống tự động tra mỡ và giám sát bảo trì dự đoán nhằm giảm yêu cầu bảo trì thủ công. Hầu hết các nhà sản xuất đều khuyến nghị các cuộc kiểm tra định kỳ và thay thế linh kiện theo số giờ vận hành hoặc lượng vật liệu xử lý, với khoảng thời gian bảo trì điển hình dao động từ kiểm tra hàng tuần đến đại tu hàng năm tùy theo mức độ sử dụng.

Các hệ thống này tích hợp với các quy trình kiểm soát chất lượng hiện có như thế nào?

Các hệ thống san phẳng hiện đại bao gồm các chức năng giám sát chất lượng tích hợp và khả năng ghi dữ liệu, cho phép kết nối liền mạch với các hệ thống quản lý chất lượng hiện có. Các hệ thống đo lường thời gian thực cung cấp phản hồi liên tục về độ phẳng và chất lượng bề mặt, trong khi khả năng ghi dữ liệu tạo ra tài liệu chi tiết phục vụ chứng nhận chất lượng. Các hệ thống này có thể tự động phát hiện vật liệu ngoài dung sai và cung cấp hồ sơ truy xuất nguồn gốc, hỗ trợ các yêu cầu đảm bảo chất lượng và nhu cầu tài liệu hóa cho khách hàng.

Mục Lục

- Công nghệ Cấu hình Con lăn Tiên tiến

- Tích hợp CNC và Các tính năng Tự động hóa

- Xử lý vật liệu và hệ thống cấp liệu

- Xây dựng và độ bền công nghiệp

- Hiệu quả sản xuất và lợi ích chi phí

- Tích hợp với Hệ thống Sản xuất

-

Câu hỏi thường gặp

- Các hệ thống san phẳng CNC nhiều trục có thể xử lý những vật liệu nào?

- Điều khiển CNC cải thiện độ chính xác trong quá trình san phẳng như thế nào so với các hệ thống thủ công?

- Các yêu cầu bảo trì nào nên được kỳ vọng đối với thiết bị san phẳng công nghiệp?

- Các hệ thống này tích hợp với các quy trình kiểm soát chất lượng hiện có như thế nào?