تتطلب بيئة التصنيع الدقة والكفاءة في عمليات معالجة المعادن، مما يجعل اختيار معدات التسوية المناسبة أمرًا بالغ الأهمية للنجاح في التعاملات التجارية بين الشركات. وقد تطورت تقنيات التسوية المتقدمة لتلبية هذه المتطلبات الصارمة، حيث توفر الأنظمة الحديثة دقة وإنتاجية لم يسبق لهما مثيل. وتعتمد العمليات الصناعية بشكل متزايد على آلات متطورة قادرة على التعامل مع مواصفات متنوعة من المواد مع الحفاظ على معايير جودة ثابتة. وقد أحدث دمج تقنية التحكم العددي بالحاسوب ثورة في الطريقة التي يتبعها المصنعون في عمليات تسوية المعادن، ما يوفر أداءً محسنًا وموثوقية تشغيلية أعلى.

تقنية تكوين الأسطوانات المتقدمة

نظام التلامس المتعدد النقاط

تُعد تكوينات الأسطوانات هي الأساس في التسوية الفعّالة، حيث تضمن نقاط التلامس المتعددة توزيعًا موحدًا للضغط على سطح المادة. ويُلغي هذا النظام متعدد النقاط تركيزات الإجهاد المحلية التي قد تسبب تشوهات أو تلفًا في المادة أثناء المعالجة. وغالبًا ما تتضمن ترتيبات الأسطوانات المتطورة أقطارًا مختلفة ومواقع متنوعة لتلبية متطلبات مختلفة من حيث سماكة وصلابة المادة. وينتج عن ترتيب الأسطوانات بشكل استراتيجي إجراء تسوية تدريجي يزيل تدريجيًا الإجهادات الداخلية دون إحداث تشوهات جديدة.

تتضمن التكوينات الحديثة بكرات عمل وبكرات دعم، مما يوفر دعماً محسناً ويمنع انحراف البكرة تحت الأحمال الثقيلة. تحافظ هذه الشبكة المزدوجة من البكرات على ضغط ثابت عبر العرض الكامل للمادة، مما يضمن نتائج تسوية موحدة. تم تصميم علاجات سطح البكرات والمواد المستخدمة بشكل خاص للحد من الاحتكاك إلى أدنى حد مع تعزيز القبض، مما يسمح بمرور سلس للمواد دون ترك علامات أو خدوش على السطح.

ضبط موضع البكرات

تتيح إمكانات الضبط الدقيقة للمشغلين ضبط مواقع البكرات بدقة لتحقيق أداء تسوية مثالي عبر مواصفات المواد المختلفة. تسمح أنظمة وضع البكرات الفردية بإجراء تعديلات دقيقة لاستيعاب تباين المواد وضمان تحملات تسطيح متسقة. وعادة ما تكون آليات التعديل مزودة بمحرك ميكانيكي أو هيدروليكي، وتوفّر تحكماً في الضبط الخشن والدقيق لأقصى درجات المرونة.

توفر أنظمة التغذية الراجعة الرقمية للوضع مراقبة في الوقت الفعلي لمواقع الأسطوانات، مما يمكن المشغلين من الحفاظ على معايير إعداد ثابتة والعودة بسرعة إلى تكوينات ناجحة سابقة. ويقلل هذا التطور التكنولوجي من وقت الإعداد بين المهام المختلفة ويضمن نتائج قابلة للتكرار عبر دفعات الإنتاج. وتُسهّل القدرة على حفظ واسترجاع ملفات تعريف المواضع العمليات عند معالجة مواد مماثلة أو العودة إلى مواصفات وظيفة سابقة.

تكامل CNC وميزات الأتمتة

أنظمة التحكم الحاسوبية

يحوّل دمج تقنية التحكم الرقمي بالحاسوب (CNC) عمليات التسوية التقليدية إلى عمليات آلية دقيقة التحكم. وتقوم الأنظمة الخاضعة للتحكم الحاسوبي بمراقبة وتعديل معايير التسوية في الوقت الفعلي، والاستجابة للتغيرات في المادة والحفاظ على معايير جودة ثابتة طوال فترة التشغيل. وتشمل هذه الأنظمة خوارزميات متقدمة تقوم بتحليل سلوك المادة وتحسين وضع الأسطوانات تلقائيًا لتحقيق أفضل النتائج.

توفر واجهات التحكم المتقدمة للمشغلين إمكانيات مراقبة شاملة، حيث تعرض معايير العمليات الحرجة ومعلومات حالة النظام. وغالبًا ما تتميز الواجهات سهلة الاستخدام بعناصر تحكم تعمل باللمس وشاشات بيانية تسهّل التشغيل مع توفير تغذية راجعة مفصلة حول أداء النظام. كما تتيح إمكانات المراقبة عن بُعد للمشرفين تتبع تقدم الإنتاج وأداء النظام من مواقع متعددة داخل المنشأة.

معلمات المعالجة قابلة للبرمجة

تسمح الأنظمة القابلة للبرمجة للمشغلين بإنشاء ملفات تعريف معالجة مخصصة لمختلف المواد والتطبيقات، وتخزين هذه المعايير للاستخدام المستقبلي. ويضمن هذا القدرة نتائج معالجة متسقة ويقلل من منحنى التعلم للمشغلين الجدد، إلى جانب تقليل أخطاء الإعداد. وتشمل واجهة البرمجة عادةً قواعد بيانات للمواد تحتوي على معايير ابتدائية مقترحة للمواد والتطبيقات الشائعة.

تقوم ميزات التحكم التكيفي بتعديل معايير المعالجة تلقائيًا بناءً على ملاحظات فورية من أجهزة الاستشعار ونُظم المراقبة. وتُعوّض هذه القدرة الذكية على التعديل عن التغيرات في خصائص المواد والعوامل البيئية التي قد تؤثر على جودة التسوية. ويمكن للنظام اكتشاف التغيرات في خصائص المادة أو ظروف المعالجة وإجراء التعديلات المناسبة للحفاظ على الأداء الأمثل دون تدخل المشغل.

مناولة المواد وأنظمة التغذية

التحكم الآلي في التغذية

تضمن أنظمة التحكم في التغذية المتطورة سرعة متسقة وتوترًا ثابتًا للمادة طوال عملية التسوية. وتتيح محركات السرعة المتغيرة تحكمًا دقيقًا في تقدم المادة، مما يمكّن المشغلين من تحسين سرعة المعالجة حسب نوع المادة ومتطلبات الجودة المختلفة. وعادةً ما تتضمن أنظمة التحكم في التغذية قدرات على مراقبة التوتر والتعديل التلقائي لمنع تقوس المادة أو تمددها أثناء المعالجة.

تساعد أنظمة التوجيه عند الدخول والخروج في الحفاظ على المحاذاة الصحيحة للمواد ومنع تلف الحواف أثناء المعالجة. وغالبًا ما تتضمن هذه الأنظمة أدلة جانبية قابلة للتعديل وأسطوانات دعم تتلاءم مع عروض وسماكات مختلفة من المواد. وتقلل إمكانات التغذية التلقائية من وقت الإعداد وتُقلّل من خطر تلف المواد أثناء الوضع الأولي.

أنظمة مراقبة الجودة

تقوم أنظمة المراقبة المتكاملة للتقييم بفحص أداء التسوية بشكل مستمر وكشف المشكلات المحتملة قبل أن تؤثر على جودة الإنتاج. وتوفر أنظمة القياس بالليزر وأجهزة الاستشعار التلامسية ملاحظات فورية حول استواء المادة وجودة السطح طوال دورة المعالجة. ويمكن لهذه أنظمة المراقبة اكتشاف التغيرات في سماكة المادة، والانحرافات في الاستواء، والعيب السطحي التي قد تتطلب تعديلات في العملية.

تُسجِّل إمكانيات تسجيل البيانات معايير المعالجة وقياسات الجودة لكل دورة إنتاج، مما يُنشئ سجلاً تفصيليًا لضمان الجودة وتحسين العمليات. تساعد هذه المعلومات في تحديد الاتجاهات والأنماط التي يمكن أن توجه جدولة الصيانة الوقائية وتحسين العمليات. كما توفر البيانات المسجلة وثائق قيمة لشهادات الجودة ومتطلبات العملاء.

البناء والمتانة من الدرجة الصناعية

تصميم الإطار المتين

يضمن التصميم المتين أداءً موثوقًا به في الظروف الصناعية القاسية، مع هياكل مدعمة مصممة لتحمل القوى الناتجة عن عمليات التسوية عالية الضغط. وعادةً ما يتضمن التصميم الهيكلي تحليل العناصر المحدودة لتحسين نسبة القوة إلى الوزن مع الحفاظ على الثبات البُعدي تحت الأحمال. وتضمن المواد عالية الجودة وتقنيات البناء الطويلة عمرًا خدميًا طويلًا واحتياجات صيانة ضئيلة.

تضمن المكونات المصممة بدقة وإجراءات التجميع الدقيقة المحاذاة الدقيقة والتشغيل السلس طوال دورة حياة المعدات. وغالبًا ما يشتمل هيكل الإطار على ميزات لامتصاص الاهتزازات تقلل من مستويات الضوضاء وتحول دون انتقال الاهتزازات إلى المعدات المجاورة أو هياكل المباني. كما تتيح مفاهيم التصميم الوحدوي الوصول السهل للصيانة واستبدال المكونات عند الحاجة.

موثوقية المكونات والصيانة

تضمن المحامل عالية الجودة، والختمات، ومكونات الدفع تشغيلًا موثوقًا بأدنى حد من التوقف عن العمل للصيانة أو الإصلاح. تحافظ أنظمة المحامل المغلقة على المكونات الحرجة من التلوث مع توفير فترات خدمة طويلة بين متطلبات الصيانة. وغالبًا ما تتضمن أنظمة التشحيم ميزات آلية أو مركزية تضمن تشحيمًا متسقًا دون الحاجة إلى تدخل يدوي.

تستخدم إمكانات الصيانة التنبؤية بيانات المستشعرات ومراقبة النظام للتنبؤ بارتداء المكونات وجدولة الصيانة قبل حدوث الأعطال. يقلل هذا النهج الاستباقي من توقف العمليات بشكل غير مخطط له، ويساعد في الحفاظ على جداول إنتاج منتظمة. توفر أنظمة التشخيص معلومات مفصلة حول حالة المكونات واتجاهات الأداء، مما يمكن فرق الصيانة من تحسين فترات الخدمة واستراتيجيات الاستبدال.

كفاءة الإنتاج ومزايا التكلفة

تحسين الإنتاجية

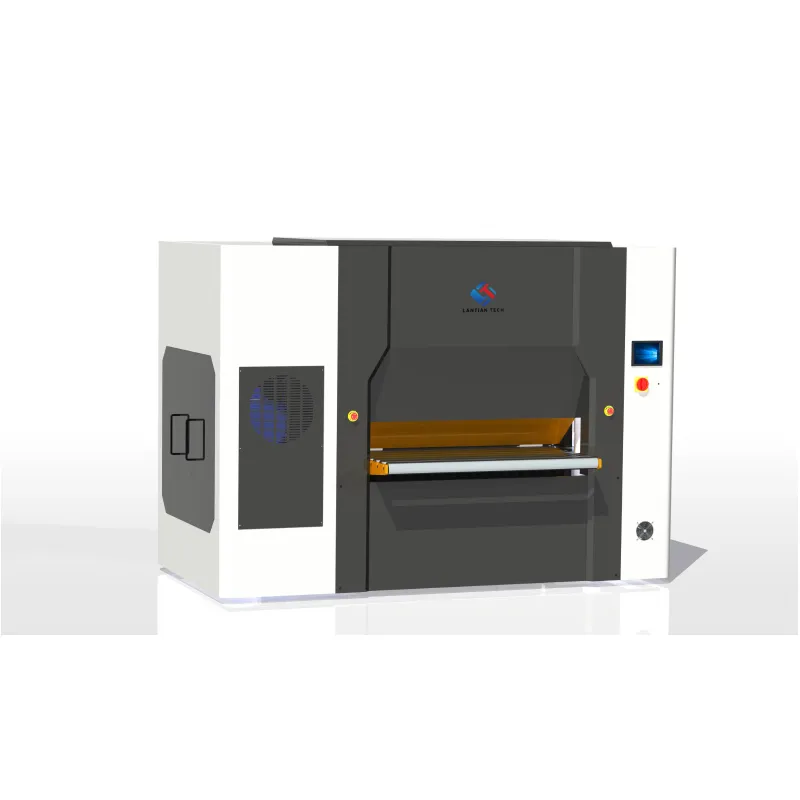

تحسن أنظمة التسوية الحديثة الإنتاجية القصوى مع الحفاظ على معايير الجودة من خلال سرعات معالجة مُحسّنة وتقليل أوقات الإعداد. الـ ماكينة تسوية متعددة الأسطوانات بتحكم CNC التهيئة تسمح بالمعالجة المستمرة للفائف أو الصفائح الطويلة دون انقطاع، مما يحسن الإنتاجية الكلية بشكل كبير. كما تقلل ميزات التغيير السريع وإجراءات الإعداد الآلية من التوقف بين المهام المختلفة أو مواصفات المواد.

تقلل ميزات الكفاءة الطاقوية من تكاليف التشغيل مع الحفاظ على معايير الأداء، حيث تساهم محركات السرعة المتغيرة وتكوينات الأسطوانات المُحسّنة في تقليل استهلاك الطاقة أثناء التشغيل. وتمنع أنظمة التحكم المتطورة الاستخدام غير الضروري للطاقة من خلال تحسين معايير المعالجة وتقليل أوقات التوقف. وتساهم هذه التحسينات في الكفاءة في خفض تكاليف التشغيل وتحسين الاستدامة البيئية.

الثبات في الجودة وتقليل الهدر

تضمن أنظمة التحكم الدقيقة جودة تسوية متسقة طوال دفعات الإنتاج بالكامل، مما يقلل من الهدر واحتياجات إعادة العمل. وقدرة التعديل الآلي تقوم بتعويض التغيرات في المواد والحفاظ على تحملات تسطيح متسقة دون الحاجة إلى تدخل يدوي. ويقلل هذا الاتساق من مشكلات المعالجة اللاحقة ويعزز الجودة الشاملة للمنتج.

تقليل متطلبات مناورة المواد يقلل من خطر التلف أثناء المعالجة ويعزز معدلات العائد الإجمالية. إن القدرة على المعالجة المستمرة تُلغي الحاجة إلى خطوات متعددة في المناورة وتقلل من احتمالية حدوث تلف أو تلوث على السطح. وتنعكس معدلات العائد المحسّنة بشكل مباشر على وفورات في التكاليف وتحسين الربحية لعمليات الأعمال التجارية مع الشركات الأخرى.

التكامل مع أنظمة التصنيع

التوافق مع خط الإنتاج

تتكامل أنظمة التسوية الحديثة بسلاسة مع خطوط الإنتاج الحالية ومعدات مناورة المواد، مما يتيح سير عمل سلس ونقل فعّال للمواد. وتضمن بروتوكولات الواجهة القياسية ونظم الاتصالات التوافق مع مختلف أنظمة التحكم وبرامج تنفيذ التصنيع. وغالبًا ما تتضمن إمكانيات التكامل أنظمة تتبع وتحديد تلقائية للمواد تحافظ على سجلات الإنتاج وتوثيق الجودة.

تتيح خيارات التركيب المرنة التكيف مع تخطيطات المرافق المختلفة ومتطلبات تدفق الإنتاج، مع تصاميم وحداتية يمكن تخصيصها لتطبيقات محددة. وغالبًا ما تتضمن الأنظمة ترتيبات للتكامل مع المعدات الواقعة قبلها وبعدها، مما يُكوّن خطوط معالجة مستمرة تُحسّن الكفاءة وتقلل من متطلبات التعامل مع المواد إلى الحد الأدنى.

إدارة البيانات والتقارير

توفر إمكانيات جمع البيانات والتقارير الشاملة رؤى قيّمة حول أداء الإنتاج واتجاهات الجودة. وتلتقط أنظمة جمع البيانات في الوقت الفعلي المعايير التشغيلية ومقاييس الجودة والإحصائيات الإنتاجية لتحليلها وتحسينها. وتساعد البيانات المجمعة في تحديد فرص تحسين العمليات وتدعم مبادرات التحسين المستمر.

تتيح إمكانية الاتصال بالشبكة المراقبة عن بُعد ومشاركة البيانات مع الأنظمة المؤسسية، مما يوفر للإدارة رؤية فورية لعمليات الإنتاج. وتقدم إمكانات تخزين البيانات وتحليلها المستندة إلى الحوسبة السحابية أدوات تحليل متقدمة ونماذج تنبؤية تدعم اتخاذ القرارات الاستراتيجية والمبادرات التخطيطية طويلة الأجل.

الأسئلة الشائعة

ما المواد التي يمكن معالجتها باستخدام أنظمة التسوية متعددة الأسطوانات ذات التحكم العددي (CNC)؟

يمكن لأنظمة التسوية متعددة الأسطوانات ذات التحكم العددي (CNC) معالجة مجموعة واسعة من المواد المعدنية بما في ذلك الفولاذ، والألومنيوم، والفولاذ المقاوم للصدأ، والنحاس، والعديد من السبائك. وتستوعب هذه الأنظمة مختلف سماكات المواد وعرضها ومستويات صلابتها من خلال تكوينات الأسطوانات القابلة للتعديل ومعايير المعالجة القابلة للبرمجة. وتعتمد قدرات المواد المحددة على مواصفات الجهاز وتكوينات الأسطوانات، حيث يمكن لمعظم الأنظمة التعامل مع مواد تتراوح من رقائق رقيقة إلى سماكات صفائح ثقيلة.

كيف يحسن التحكم الرقمي (CNC) دقة التسوية مقارنةً بالأنظمة اليدوية؟

توفر وحدة التحكم الرقمية الحاسوبية (CNC) تعديلًا دقيقًا ومتكررًا لمواقع الأسطوانات ومعايير المعالجة، مما يلغي أخطاء الإنسان ويضمن نتائج متسقة. يمكن للأنظمة الحاسوبية إجراء تعديلات دقيقة جدًا يصعب تحقيقها يدويًا، في حين تقوم أنظمة المراقبة والتغذية الراجعة الفورية بتعويض تغيرات المواد تلقائيًا. ويؤدي هذا المستوى من التحكم إلى تحسين تحملات الاستواء وتقليل التباين بين القطع المعالجة.

ما هي متطلبات الصيانة التي ينبغي توقعها لمعدات التسوية الصناعية؟

تشمل الصيانة الدورية عادةً تَلْبِيد المحامل ومكونات الدفع، وفحص أسطح الأسطوانات والمحاذاة، بالإضافة إلى المعايرة الدورية للأنظمة التضبطة. وغالبًا ما تضم الأنظمة الحديثة أنظمة تَلْبِيد أوتوماتيكية ومراقبة الصيانة التتنبؤية التي تقلل من متطلبات الصيانة اليدوية. ويوصى معظم المصنعين بإجراء فحوصات دورية واستبدال المكونات استنادًا إلى ساعات التشغيل أو كمية المادة المعالجة، مع تتفاوت فترات الصيانة النموذية من فحوصات أسبوعية إلى إ overhaul سنوية، حسب شدة الاستخدام.

كيف تتكامل هذه الأنظمة مع عمليات مراقبة الجودة الحالية؟

تشمل أنظمة التسوية الحديثة مراقبة الجودة المتكاملة وقدرات تسجيل البيانات التي تتصل بسلاسة مع أنظمة إدارة الجودة الحالية. توفر أنظمة القياس في الوقت الفعلي تغذيةً راجعةً مستمرة حول استواء السطح ونوعيته، في حين تُعد خصائص تسجيل البيانات توثيقًا مفصلًا لمتطلبات شهادات الجودة. يمكن لهذه الأنظمة تحديد المواد الخارجة عن المواصفات تلقائيًا وتوفير سجلات قابلة للتتبع تدعم متطلبات ضمان الجودة واحتياجات العميل من التوثيق.