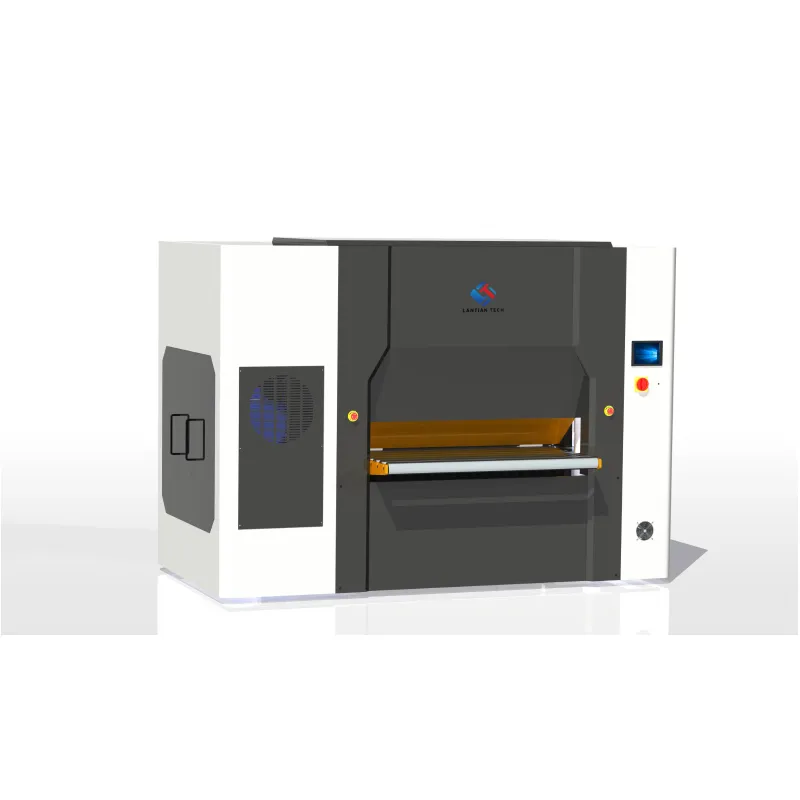

Landscape produkcyjny wymaga precyzji i efektywności w operacjach przetwarzania metali, co czyni wybór odpowiedniego sprzętu wygładzającego kluczowym dla sukcesu w relacjach B2B. Zaawansowane technologie wygładzania rozwinęły się, aby sprostać tym rygorystycznym wymaganiom, a nowoczesne systemy oferują niebywałą dokładność i wydajność. Operacje przemysłowe coraz bardziej polegają na zaawansowanym sprzęcie, który potrafi radzić sobie z różnorodnymi specyfikacjami materiałów, utrzymując jednocześnie stałe standardy jakości. Integracja technologii sterowania numerycznego komputerowego zrewolucjonizowała sposób, w jaki producenci podechodzą do procesów spłaszczania metalu, zapewniając lepszą wydajność i niezawodność działania.

Zaawansowana Technologia Konfiguracji Walców

System Wielopunktowego Kontaktu

Podstawą skutecznego wygładzania jest konfiguracja walców, w której wiele punktów styku zapewnia jednostajny rozkład ciśnienia na całej powierzchni materiału. Ten wielopunktowy system eliminuje lokalne skupiska naprężeń, które mogą powodować odkształcenia lub uszkodzenia materiału podczas przetwarzania. Zaawansowane układy walców charakteryzują się zazwyczaj różnymi średnicami i rozmieszczeniem, aby dostosować się do różnych grubości i stopni twardości materiałów. Strategiczne rozmieszczenie walców tworzy stopniowy efekt wygładzania, który stopniowo usuwa naprężenia wewnętrzne, nie wprowadzając przy tym nowych odkształceń.

Nowoczesne konfiguracje obejmują zarówno walce robocze, jak i wsporcze, zapewniając lepsze podparcie i zapobiegając odkształceniom wałków pod dużym obciążeniem. Ten dwuwalcowy system utrzymuje stałe ciśnienie na całej szerokości materiału, gwarantując jednolite wyniki wygładzania. Powierzchnie wałków oraz zastosowane materiały są specjalnie dobrane tak, aby zminimalizować tarcie i jednocześnie zmaksymalizować przyczepność, umożliwiając płynny przejazd materiału bez jego uszkodzenia czy zadrapań.

Regulowana pozycja wałków

Możliwość precyzyjnej regulacji pozwala operatorom dokładniej dostosowywać położenie wałków w celu osiągnięcia optymalnej wydajności wygładzania dla różnych specyfikacji materiałów. Systemy indywidualnej regulacji położenia wałków umożliwiają mikroregulacje kompensujące różnice w materiale i zapewniające stałą płaskość zgodnie z wymaganymi tolerancjami. Mechanizmy regulacji wyposażone są zazwyczaj w napęd mechaniczny lub hydrauliczny, oferując zarówno grubą, jak i dokładną kontrolę pozycjonowania dla maksymalnej uniwersalności.

Cyfrowe systemy sprzężenia zwrotnego z pozycją zapewniają monitorowanie w czasie rzeczywistym położenia wałków, umożliwiając operatorom utrzymanie spójnych parametrów ustawienia oraz szybkie powrót do wcześniej udanych konfiguracji. Ten postęp technologiczny skraca czas przygotowania maszyny między różnymi zadaniami i gwarantuje powtarzalne wyniki w kolejnych seriach produkcyjnych. Możliwość zapisywania i odtwarzania profili pozycjonowania upraszcza operacje podczas przetwarzania podobnych materiałów lub powrotu do wcześniejszych specyfikacji zadań.

Integracja CNC i funkcje automatyzacji

Komputerowe Systemy Sterowania

Integracja technologii CNC przekształca tradycyjne operacje wygładzania w precyzyjnie kontrolowane procesy zautomatyzowane. Systemy sterowane komputerowo monitorują i dostosowują parametry wygładzania w czasie rzeczywistym, reagując na zmienność materiału i utrzymując stały poziom jakości w całym cyklu produkcji. Systemy te wykorzystują zaawansowane algorytmy analizujące zachowanie materiału oraz automatycznie optymalizujące pozycję wałków w celu osiągnięcia optymalnych wyników.

Zaawansowane interfejsy sterowania zapewniają operatorom kompleksowe możliwości monitorowania, wyświetlając krytyczne parametry procesu oraz informacje o stanie systemu. Przyjazne dla użytkownika interfejsy wyposażone są zazwyczaj w sterowanie dotykowe i wyświetlacze graficzne, które upraszczają obsługę, jednocześnie dostarczając szczegółowych informacji zwrotnych na temat wydajności systemu. Możliwość zdalnego monitorowania pozwala przełożonym na śledzenie postępów produkcji i działania systemu z różnych lokalizacji w obrębie zakładu.

Programowalne parametry przetwarzania

Programowalne systemy pozwalają operatorom tworzyć niestandardowe profile przetwarzania dla różnych materiałów i zastosowań, zapisując te parametry do późniejszego użycia. Ta funkcja gwarantuje spójne wyniki przetwarzania i skraca czas adaptacji nowych operatorów, minimalizując jednocześnie błędy podczas konfiguracji. Interfejs programowania zawiera zazwyczaj bazy danych materiałów z zalecanymi parametrami początkowymi dla typowych materiałów i zastosowań.

Funkcje sterowania adaptacyjnego automatycznie dostosowują parametry procesowe na podstawie danych czasu rzeczywistego z czujników i systemów monitorujących. Ta inteligentna możliwość dostosowywania kompensuje różnice w materiałach oraz wpływ czynników środowiskowych, które mogłyby wpłynąć na jakość wygładzania. System może wykrywać zmiany właściwości materiału lub warunków przetwarzania i dokonywać odpowiednich korekt, aby utrzymać optymalną wydajność bez ingerencji operatora.

Systemy dawkowania i transportu materiałów

Automatyczna kontrola doprowadzenia

Zaawansowane systemy kontroli doprowadzenia zapewniają stałą prędkość i napięcie materiału w całym procesie wygładzania. Sterowanie prędkością o zmiennej częstotliwości umożliwia precyzyjną kontrolę posuwu materiału, pozwalając operatorom na optymalizację szybkości przetwarzania dla różnych materiałów i wymagań jakościowych. Systemy kontroli doprowadzenia zazwyczaj obejmują monitorowanie napięcia i możliwości automatycznej korekty, aby zapobiec wyginaniu lub rozciąganiu materiału podczas przetwarzania.

Systemy prowadzenia wejściowego i wyjściowego pomagają zachować prawidłowe wyrównanie materiału oraz zapobiegają uszkodzeniu krawędzi podczas przetwarzania. Systemy te często obejmują regulowane prowadnice boczne i rolki nośne, które dostosowują się do różnych szerokości i grubości materiału. Automatyczne możliwości wciągania zmniejszają czas przygotowania i minimalizują ryzyko uszkodzenia materiału podczas początkowego pozycjonowania.

Systemy monitorowania jakości

Zintegrowane systemy monitorowania jakości ciągle oceniają wydajność wygładzania i wykrywają potencjalne problemy, zanim wpłyną one na jakość produkcji. Systemy pomiarowe laserowe i sondy kontaktowe zapewniają rzeczywisty monitoring płaskości materiału i jakości powierzchni w całym cyklu przetwarzania. Te systemy monitorujące mogą wykrywać zmiany grubości materiału, odchylenia płaskości oraz wady powierzchni, które mogą wymagać dostosowania procesu.

Możliwości rejestrowania danych pozwalają na zapisywanie parametrów procesu i pomiarów jakości dla każdego cyklu produkcyjnego, tworząc szczegółowe zapisy służące zapewnieniu jakości i optymalizacji procesu. Te informacje pomagają identyfikować trendy i wzorce, które mogą wspierać planowanie przeglądów zapobiegawczych oraz doskonalenie procesów. Zarejestrowane dane stanowią również cenne dokumenty potrzebne do uzyskania certyfikatów jakości i spełnienia wymagań klientów.

Budowa i trwałość przemysłowej jakości

Odpornej konstrukcji szkieletowej

Wytrzymała konstrukcja gwarantuje niezawodną pracę w trudnych warunkach przemysłowych, a wzmocnione ramy są zaprojektowane tak, aby wytrzymać siły powstające podczas operacji wyrównywania pod wysokim ciśnieniem. Projekt konstrukcyjny obejmuje zazwyczaj analizę metodą elementów skończonych, aby zoptymalizować stosunek wytrzymałości do masy, zachowując jednocześnie stabilność wymiarową pod obciążeniem. Wysokiej jakości materiały i techniki wykonania zapewniają długą żywotność i minimalne wymagania konserwacyjne.

Dokładnie obrobione komponenty oraz staranne procedury montażu zapewniają precyzyjne wyrównanie i płynną pracę przez cały okres eksploatacji urządzenia. Konstrukcja ramy często obejmuje rozwiązania redukujące drgania, które zmniejszają poziom hałasu i zapobiegają przenoszeniu się drgań na pobliskie urządzenia lub konstrukcję budynku. Koncepcja modułowej konstrukcji umożliwia łatwy dostęp podczas konserwacji oraz wymianę komponentów w razie potrzeby.

Niezawodność komponentów i konserwacja

Łożyska, uszczelki oraz elementy napędowe wysokiej jakości zapewniają niezawodną pracę przy minimalnych przestojach związanych z konserwacją lub naprawami. Uszczelnione systemy łożysk chronią kluczowe komponenty przed zanieczyszczeniami, oferując jednocześnie długie odstępy między kolejnymi interwałami konserwacyjnymi. Systemy smarowania często wyposażone są w funkcje automatyczne lub scentralizowane, gwarantujące ciągłe smarowanie bez konieczności ingerencji ręcznej.

Możliwości utrzymania ruchu predykcyjnego wykorzystują dane z czujników i monitorowanie systemu, aby przewidywać zużycie komponentów i planować konserwację przed wystąpieniem uszkodzeń. Takie proaktywne podejście minimalizuje nieplanowane przestoje i pomaga utrzymać stałe harmonogramy produkcji. Systemy diagnostyczne zapewniają szczegółowe informacje o stanie komponentów i trendach wydajności, umożliwiając personelowi ds. konserwacji optymalizację interwałów serwisowych oraz strategii wymiany.

Efektywność produkcji i korzyści kosztowe

Optymalizacja przepustowości

Nowoczesne systemy wyważania maksymalizują przepustowość produkcji przy jednoczesnym zachowaniu standardów jakości dzięki zoptymalizowanym prędkościom przetwarzania i skróconym czasom przygotowania. System wielorolnikowa maszyna cnc do wyrównywania konfiguracja umożliwia ciągłą obróbkę długich blach lub taśm bez przerywania, znacząco poprawiając ogólną produktywność. Funkcje szybkiej wymiany oraz zautomatyzowane procedury uruchamiania minimalizują przestoje między różnymi zadaniami lub specyfikacjami materiałów.

Funkcje efektywności energetycznej zmniejszają koszty eksploatacji, utrzymując jednocześnie standardy wydajności, a sterowanie prędkością zmienną oraz zoptymalizowane konfiguracje wałków minimalizują zużycie energii podczas pracy. Zaawansowane systemy sterowania zapobiegają niepotrzebnemu zużyciu energii poprzez optymalizację parametrów procesowych i skracanie czasu bezczynności. Te ulepszenia efektywności przyczyniają się do obniżenia kosztów eksploatacji oraz poprawy zrównoważonego rozwoju środowiskowego.

Spójność jakości i redukcja odpadów

Precyzyjne systemy sterowania zapewniają spójną jakość wygładzania w całym cyklu produkcji, zmniejszając odpady i potrzebę przeróbki. Możliwości automatycznej regulacji kompensują różnice materiału i utrzymują stałe tolerancje płaskości bez ingerencji ręcznej. Ta spójność redukuje problemy w dalszych etapach przetwarzania i poprawia ogólną jakość produktu.

Zmniejszone wymagania dotyczące manipulacji materiałami minimalizują ryzyko uszkodzeń podczas przetwarzania i poprawiają ogólną wydajność procesu. Możliwość ciągłego przetwarzania eliminuje wiele etapów ręcznego przemieszczania, zmniejszając potencjalne ryzyko uszkodzenia powierzchni lub zanieczyszczenia. Poprawa współczynnika wydajności bezpośrednio przekłada się na obniżenie kosztów i zwiększenie rentowności operacji B2B.

Integracja z systemami produkcyjnymi

Zgodność z linią produkcyjną

Nowoczesne systemy wyrównywania integrują się bezproblemowo z istniejącymi liniami produkcyjnymi i urządzeniami do manipulowania materiałami, umożliwiając płynny przebieg procesu oraz efektywną wymianę materiałów. Standardowe protokoły interfejsów i systemy komunikacyjne zapewniają kompatybilność z różnymi systemami sterowania i oprogramowaniem wykonawczym produkcji. Możliwości integracji obejmują często zautomatyzowane systemy śledzenia i identyfikacji materiałów, które prowadzą rejestr produkcji oraz dokumentację jakości.

Elastyczne opcje instalacji dostosowują się do różnych układów obiektów i wymagań przepływu produkcji, z modułowymi projektami, które można dostosować do konkretnych zastosowań. Systemy często obejmują rozwiązania umożliwiające integrację sprzętu górnego i dolnego rzędu, tworząc ciągłe linie produkcyjne, które maksymalizują efektywność i minimalizują potrzebę manipulacji materiałami.

Zarządzanie danymi i sprawozdawczość

Kompleksowe możliwości zbierania danych i raportowania zapewniają cenne informacje na temat wydajności produkcji i trendów jakościowych. Systemy akwizycji danych w czasie rzeczywistym rejestrują parametry procesowe, pomiary jakości oraz dane statystyczne produkcji w celu analizy i optymalizacji. Zebrane dane pomagają identyfikować możliwości poprawy procesów i wspierają działania związane z ciągłym doskonaleniem.

Łączność sieciowa umożliwia zdalne monitorowanie i udostępnianie danych systemom przedsiębiorstwa, zapewniając kierownictwu rzeczywisty wgląd w bieżące operacje produkcyjne. Możliwości przechowywania danych i ich analizy w chmurze oferują zaawansowane narzędzia analityczne oraz modelowania predykcyjnego wspierające podejmowanie strategicznych decyzji i działania związane z planowaniem długoterminowym.

Często zadawane pytania

Jakie materiały można przetwarzać za pomocą wielowalcowych systemów poziomujących CNC?

Wielowalcowe systemy poziomujące CNC mogą przetwarzać szeroki zakres materiałów metalowych, w tym stal, aluminium, stal nierdzewną, miedź oraz różne stopy. Systemy te obsługują różne grubości, szerokości i stopnie twardości materiałów dzięki regulowanym konfiguracjom wałków oraz programowalnym parametrom przetwarzania. Konkretne możliwości materiałowe zależą od specyfikacji maszyny i konfiguracji wałków; większość systemów radzi sobie z materiałami od cienkich folii po grube blachy.

W jaki sposób sterowanie CNC poprawia dokładność wygładzania w porównaniu z systemami ręcznymi?

Sterowanie CNC zapewnia precyzyjne, powtarzalne dostrojenie pozycji walców i parametrów przetwarzania, eliminując błędy ludzkie i gwarantując spójne wyniki. Systemy komputerowe mogą wykonywać mikrodostrojenia niemożliwe do osiągnięcia ręcznie, podczas gdy systemy monitorowania w czasie rzeczywistym i sprzężenia zwrotnego automatycznie kompensują różnice materiału. Taki poziom kontroli przekłada się na lepsze tolerancje płaskości i mniejsze odchylenia między przetworzonymi elementami.

Jakie wymagania konserwacyjne należy przewidywać dla przemysłowego sprzętu wyrównującego?

Regularna konserwacja obejmuje zazwyczaj smarowanie łożysk i elementów napędowych, kontrolę powierzchni rolek i ich ustawienia oraz okresową kalibrację systemów sterowania. Nowoczesne systemy często wyposażone są w automatyczne systemy smarowania i monitoring utrzymania sprawności działającej, które zmniejszają potrzebę wykonywania prac konserwacyjnych ręcznie. Większość producentów zaleca planowe przeglądy i wymianę komponentów na podstawie liczby przepracowanych godzin lub ilości przetworzonego materiału, przy czym typowe interwały konserwacyjne wahają się od cotygodniowych kontroli do przeglądów corocznych, w zależności od intensywności użytkowania.

W jaki sposób te systemy integrują się z istniejącymi procesami kontroli jakości?

Nowoczesne systemy wyrównywania są wyposażone w wbudowane funkcje monitorowania jakości i rejestrowania danych, które bezproblemowo integrują się z istniejącymi systemami zarządzania jakością. Systemy pomiarowe w czasie rzeczywistym zapewniają ciągłą informację zwrotną na temat płaskości i jakości powierzchni, podczas gdy możliwości rejestrowania danych tworzą szczegółową dokumentację potrzebną do certyfikacji jakości. Systemy te mogą automatycznie zaznaczać materiały niezgodne z wymaganiami technicznymi oraz udostępniać rekordy umożliwiające śledzenie, wspierające wymagania dotyczące zapewnienia jakości i potrzeby klientów związane z dokumentacją.

Spis treści

- Zaawansowana Technologia Konfiguracji Walców

- Integracja CNC i funkcje automatyzacji

- Systemy dawkowania i transportu materiałów

- Budowa i trwałość przemysłowej jakości

- Efektywność produkcji i korzyści kosztowe

- Integracja z systemami produkcyjnymi

-

Często zadawane pytania

- Jakie materiały można przetwarzać za pomocą wielowalcowych systemów poziomujących CNC?

- W jaki sposób sterowanie CNC poprawia dokładność wygładzania w porównaniu z systemami ręcznymi?

- Jakie wymagania konserwacyjne należy przewidywać dla przemysłowego sprzętu wyrównującego?

- W jaki sposób te systemy integrują się z istniejącymi procesami kontroli jakości?