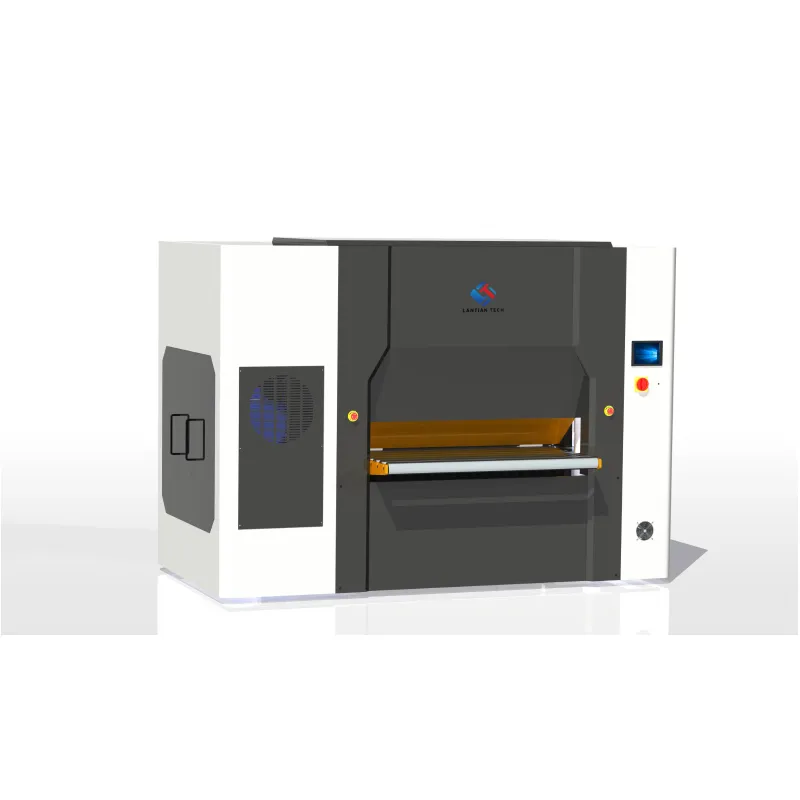

Сфера виробництва вимагає точності та ефективності у процесах обробки металу, що робить вибір відповідного вирівнювального обладнання ключовим для успіху в бізнес-бізнес сегменті. Сучасні технології вирівнювання розвинулися, щоб відповідати цим жорстким вимогам, а сучасні системи пропонують небувалу точність і продуктивність. Промислові операції все частіше покладаються на складне обладнання, здатне обробляти різноманітні матеріали, зберігаючи постійний рівень якості. Інтеграція технології числового програмного керування кардинально змінила підхід виробників до процесів вирівнювання металу, забезпечуючи підвищену продуктивність і надійність у роботі.

Передова технологія конфігурації валків

Система багатоточкового контакту

Основою ефективного вирівнювання є конфігурація валків, де кілька контактних точок забезпечує рівномірний розподіл тиску по поверхні матеріалу. Ця багатоточкова система усуває локалізовані концентрації напружень, які можуть призвести до деформації або пошкодження матеріалу під час обробки. Просунуті компонування валків зазвичай мають різні діаметри та розташування, щоб враховувати різну товщину та твердість матеріалів. Стратегічне розміщення валків створює поступову дію вирівнювання, яка поступово знімає внутрішні напруження, не вносячи при цьому нових деформацій.

Сучасні конфігурації включають робочі та опорні валки, що забезпечує підвищену підтримку й запобігає прогинанню валків під великими навантаженнями. Ця двовалкова система забезпечує постійний тиск по всій ширині матеріалу, що гарантує однаковий результат вирівнювання. Покриття поверхні валків і матеріали спеціально розроблені для мінімізації тертя та максимізації зчеплення, забезпечуючи плавне проходження матеріалу без подряпин чи пошкоджень поверхні.

Регульоване положення валків

Можливості прецизійної регулювання дозволяють операторам точно налаштовувати положення валків для оптимальної продуктивності вирівнювання при різних характеристиках матеріалу. Індивідуальні системи позиціонування валків дозволяють вносити мікроналаштування, які враховують варіації матеріалу й забезпечують стабільні допуски плоскості. Механізми регулювання, як правило, мають механічний або гідравлічний привід, забезпечуючи грубе та точне керування позиціонуванням для максимальної універсальності.

Системи цифрового позиційного зворотного зв'язку забезпечують моніторинг положення валків у реальному часі, що дозволяє операторам підтримувати стабільні параметри налаштування та швидко повертатися до раніше успішних конфігурацій. Це технологічне досягнення скорочує час налагодження між різними завданнями та забезпечує відтворювані результати протягом серійного виробництва. Можливість зберігати та відновлювати профілі позиціонування спрощує операції при обробці подібних матеріалів або поверненні до попередніх виробничих завдань.

Інтеграція ЧПУ та функції автоматизації

Комп'ютеризовані системи управління

Інтеграція технології ЧПУ перетворює традиційні операції вирівнювання на точно керовані автоматизовані процеси. Системи з комп'ютерним керуванням контролюють та коригують параметри вирівнювання в реальному часі, реагуючи на зміни матеріалу та підтримуючи стабільну якість протягом усього виробничого циклу. Ці системи використовують складні алгоритми, які аналізують поведінку матеріалу та автоматично оптимізують положення валків для досягнення найкращих результатів.

Сучасні інтерфейси керування надають операторам комплексні можливості моніторингу, відображаючи ключові параметри процесу та інформацію про стан системи. Зручні у використанні інтерфейси зазвичай мають сенсорне керування та графічні дисплеї, що спрощують експлуатацію та забезпечують детальний зворотний зв’язок щодо продуктивності системи. Можливість віддаленого моніторингу дозволяє керівникам відстежувати хід виробництва та роботу системи з різних місць всередині об'єкта.

Програмовані параметри обробки

Програмовані системи дозволяють операторам створювати індивідуальні режими обробки для різних матеріалів і застосувань, зберігаючи ці параметри для подальшого використання. Ця функція забезпечує стабільні результати обробки, скорочує час освоєння обладнання новими операторами та мінімізує помилки під час налаштування. Інтерфейс програмування зазвичай включає бази даних матеріалів із рекомендованими початковими параметрами для поширених матеріалів і застосувань.

Функції адаптивного керування автоматично регулюють параметри обробки на основі потокових даних із сенсорів та систем моніторингу. Ця інтелектуальна можливість регулювання компенсує варіації матеріалу та вплив зовнішніх чинників, які можуть погіршити якість вирівнювання. Система може виявляти зміни властивостей матеріалу або умов обробки й відповідно коригувати параметри, забезпечуючи оптимальну продуктивність без участі оператора.

Обробка матеріалів та системи подачі

Автоматичне керування подачею

Складні системи керування подачею забезпечують постійну швидкість матеріалу та натяг протягом усього процесу вирівнювання. Приводи змінної швидкості дають точний контроль над рухом матеріалу, що дозволяє операторам оптимізувати швидкість обробки для різних матеріалів та вимог до якості. Зазвичай системи керування подачею включають моніторинг натягу та можливість автоматичної корекції, щоб запобігти деформації або розтягуванню матеріалу під час обробки.

Системи керування введенням і виведенням допомагають забезпечити правильне позиціонування матеріалу та запобігають пошкодженню його країв під час обробки. Ці системи часто включають регульовані бічні направляючі та опорні ролики, які пристосовані до різних ширин і товщин матеріалу. Автоматична функція протягування зменшує час на налагодження та мінімізує ризик пошкодження матеріалу під час початкової установки.

Системи контролю якості

Інтегровані системи контролю якості безперервно оцінюють ефективність вирівнювання та виявляють потенційні проблеми до того, як вони вплинуть на якість виробництва. Лазерні вимірювальні системи та контактні датчики забезпечують оперативну інформацію про плоскість матеріалу та стан його поверхні протягом усього циклу обробки. Ці системи контролю можуть виявляти відхилення у товщині матеріалу, відхилення від плоскості та дефекти поверхні, які можуть вимагати коригування технологічного процесу.

Функції реєстрації даних фіксують параметри обробки та вимірювання якості для кожного циклу виробництва, створюючи детальні записи для забезпечення якості та оптимізації процесу. Ця інформація допомагає виявляти тенденції та закономірності, які можуть спрямувати планування профілактичного обслуговування та покращення процесів. Зареєстровані дані також надають цінну документацію для сертифікації якості та вимог замовників.

Промислове будівництво та тривалість

Масивній рамній конструкції

Міцна конструкція забезпечує надійну роботу в складних промислових умовах, з посиленими рамами, розробленими для витримування зусиль, що виникають під час вирівнювання під високим тиском. Конструктивно дизайн зазвичай включає аналіз методом скінченних елементів для оптимізації співвідношення міцності до ваги з одночасним збереженням розмірної стабільності під навантаженням. Використання матеріалів високої якості та передові технології виготовлення гарантують тривалий термін служби та мінімальні вимоги до обслуговування.

Точні оброблені компоненти та ретельні процедури збирання забезпечують точне вирівнювання та плавну роботу протягом усього терміну експлуатації обладнання. Конструкція рами часто включає елементи демпфування вібрацій, які зменшують рівень шуму та запобігають поширенню вібрацій на сусіднє обладнання або будівельні конструкції. Модульна конструкція дозволяє легко отримати доступ для обслуговування та замінити компоненти за необхідності.

Надійність компонентів та обслуговування

Підшипники, ущільнення та приводні компоненти високої якості забезпечують надійну роботу з мінімальними простоїми через обслуговування або ремонт. Ущільнені системи підшипників захищають критичні компоненти від забруднення та забезпечують тривалі інтервали між обслуговуваннями. Системи мастила часто мають автоматизовані або централізовані функції, що забезпечують стабільне змащування без необхідності ручного втручання.

Можливості передбачувального технічного обслуговування використовують дані датчиків і моніторинг системи для прогнозування зносу компонентів та планування обслуговування до виникнення несправностей. Такий проактивний підхід мінімізує незаплановані простої та допомагає підтримувати стабільні графіки виробництва. Діагностичні системи забезпечують детальну інформацію про стан компонентів і тенденції їхньої продуктивності, що дозволяє персоналу з технічного обслуговування оптимізувати інтервали обслуговування та стратегії заміни.

Ефективність виробництва та економічна вигода

Оптимізація продуктивності

Сучасні системи вирівнювання максимізують обсяг виробництва, зберігаючи стандарти якості за рахунок оптимізованих швидкостей обробки та скорочення часу на налаштування. Ця багаторолевий cnc рівняльний станок конфігурація дозволяє безперервну обробку довгих рулонів або листів без перерв, суттєво підвищуючи загальну продуктивність. Функції швидкої заміни та автоматизовані процедури налаштування мінімізують час простою між різними завданнями або специфікаціями матеріалів.

Функції енергоефективності зменшують експлуатаційні витрати, зберігаючи стандарти продуктивності, завдяки системам змінної швидкості та оптимізованим конфігураціям валків, що мінімізує споживання електроенергії під час роботи. Сучасні системи керування запобігають непотрібному витраті енергії шляхом оптимізації технологічних параметрів і скорочення простою. Ці покращення ефективності сприяють зниженню експлуатаційних витрат і поліпшенню екологічної сталості.

Стабільність якості та зменшення відходів

Точні системи керування забезпечують стабільну якість вирівнювання протягом усіх виробничих партій, зменшуючи відходи та необхідність повторної обробки. Автоматичні можливості регулювання компенсують варіації матеріалу й підтримують стабільні допуски плоскості без втручання оператора. Така стабільність зменшує виникнення проблем на наступних етапах обробки та підвищує загальну якість продукції.

Зменшення потреби в обробці матеріалів мінімізує ризик пошкодження під час виробничого процесу та покращує загальні показники виходу продукції. Можливість безперервної обробки виключає багаторазові етапи обробки й зменшує ймовірність пошкодження або забруднення поверхні. Покращені показники виходу продукції безпосередньо перетворюються на економію коштів і підвищення рентабельності для B2B-операцій.

Інтеграція з виробничими системами

Сумісність з виробничою лінією

Сучасні системи вирівнювання безшовно інтегруються з існуючими виробничими лініями та обладнанням для обробки матеріалів, забезпечуючи плавний робочий процес і ефективну передачу матеріалів. Стандартні протоколи інтерфейсу та системи зв'язку гарантують сумісність із різними системами керування та програмним забезпеченням виконання виробництва. Функції інтеграції часто включають автоматизовані системи відстеження та ідентифікації матеріалів, які ведуть облік виробництва та документацію якості.

Гнучкі варіанти встановлення враховують різноманітні плани приміщень і вимоги до технологічних потоків, а модульні конструкції можна адаптувати під конкретні застосування. Системи часто передбачають інтеграцію обладнання на попередніх і наступних етапах, створюючи безперервні технологічні лінії, що забезпечують максимальну ефективність і мінімізують потребу в транспортуванні матеріалів.

Керування даними та звітування

Комплексні можливості збору даних і формування звітів надають цінну інформацію щодо показників виробництва та тенденцій якості. Системи збирання даних у реальному часі фіксують параметри обробки, вимірювання якості та статистику виробництва для аналізу й оптимізації. Зібрані дані допомагають виявити можливості для покращення процесів і сприяють ініціативам безперервного вдосконалення.

Мережеве підключення дозволяє віддалений моніторинг і обмін даними з корпоративними системами, забезпечуючи керівництву можливість у реальному часі контролювати виробничі операції. Можливості зберігання даних у хмарі та їх аналізу надають інструменти передового аналізу та прогнозного моделювання, які сприяють стратегічному прийняттю рішень і довгостроковому плануванню.

ЧаП

Які матеріали можна обробляти за допомогою багатороликних CNC-систем вирівнювання?

Багатороликові CNC-системи вирівнювання можуть обробляти широкий спектр металевих матеріалів, включаючи сталь, алюміній, нержавіючу сталь, мідь та різні сплави. Системи пристосовані до різних товщин, ширин і рівнів твердості матеріалів завдяки регульованим конфігураціям роликів і програмованим параметрам обробки. Конкретні можливості щодо матеріалів залежать від технічних характеристик верстата та конфігурації роликів; більшість систем здатні обробляти матеріали від тонких фольг до товстих плит.

Яким чином CNC-керування покращує точність вирівнювання порівняно з ручними системами?

Система ЧПК забезпечує точне та відтворюване регулювання положення валків і параметрів обробки, усуваючи людські помилки та гарантуючи стабільні результати. Комп'ютеризовані системи можуть вносити мікроналаштування, які неможливо досягти вручну, тоді як системи реального часу з контролем і зворотним зв’язком автоматично компенсують варіації матеріалу. Такий рівень керування забезпечує вищу точність плоскості й зменшує відхилення між обробленими деталями.

Які вимоги щодо технічного обслуговування слід очікувати для промислового вирівнювального обладнання?

Звичайне технічне обслуговування зазвичай включає змащення підшипників і приводних компонентів, перевірку поверхонь валків і їхнього вирівнювання, а також періодичну калібрування систем керування. Сучасні системи часто мають автоматичні системи змащення та моніторингу передбачуваного технічного обслуговування, що зменшує потребу у ручному обслуговуванні. Більшість виробників рекомендують планові перевірки та заміну компонентів на основі напрацювання за годинами роботи або обсягом переробленого матеріалу, при цьому типові інтервали обслуговування можуть коливатися від щотижневих оглядів до щорічних капітальних ремонтів залежно від інтенсивності використання.

Як ці системи інтегруються із наявними процесами контролю якості?

Сучасні системи вирівнювання включають інтегровані можливості контролю якості та реєстрації даних, які безшовно підключаються до наявних систем управління якістю. Системи вимірювання в реальному часі забезпечують постійний зворотний зв'язок щодо рівності та якості поверхні, тоді як можливості запису даних створюють детальну документацію для сертифікації якості. Системи можуть автоматично відзначати матеріали, що не відповідають специфікаціям, та надавати записи для відстеження, які підтримують вимоги до забезпечення якості та потреби клієнтів у документуванні.

Зміст

- Передова технологія конфігурації валків

- Інтеграція ЧПУ та функції автоматизації

- Обробка матеріалів та системи подачі

- Промислове будівництво та тривалість

- Ефективність виробництва та економічна вигода

- Інтеграція з виробничими системами

-

ЧаП

- Які матеріали можна обробляти за допомогою багатороликних CNC-систем вирівнювання?

- Яким чином CNC-керування покращує точність вирівнювання порівняно з ручними системами?

- Які вимоги щодо технічного обслуговування слід очікувати для промислового вирівнювального обладнання?

- Як ці системи інтегруються із наявними процесами контролю якості?