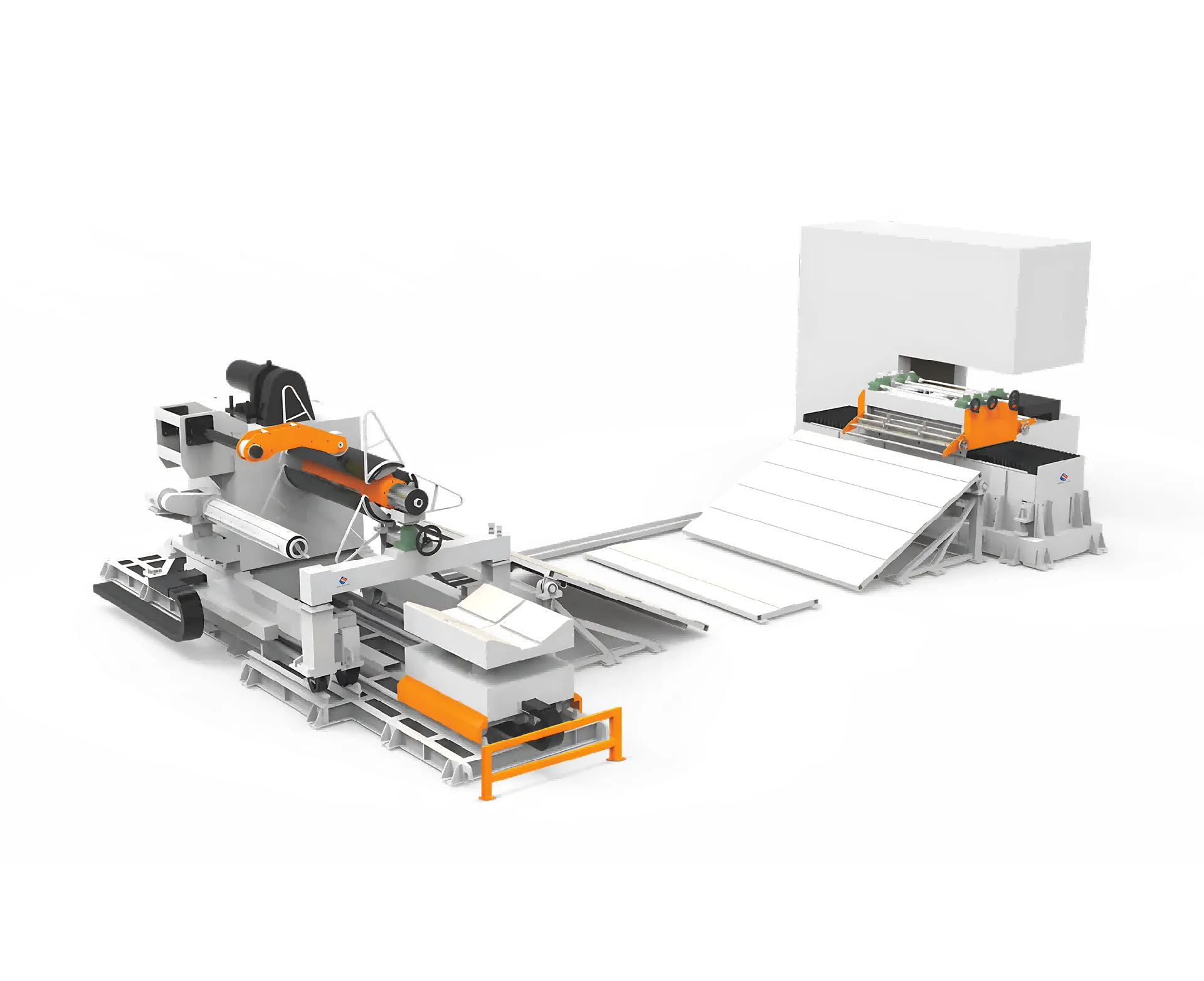

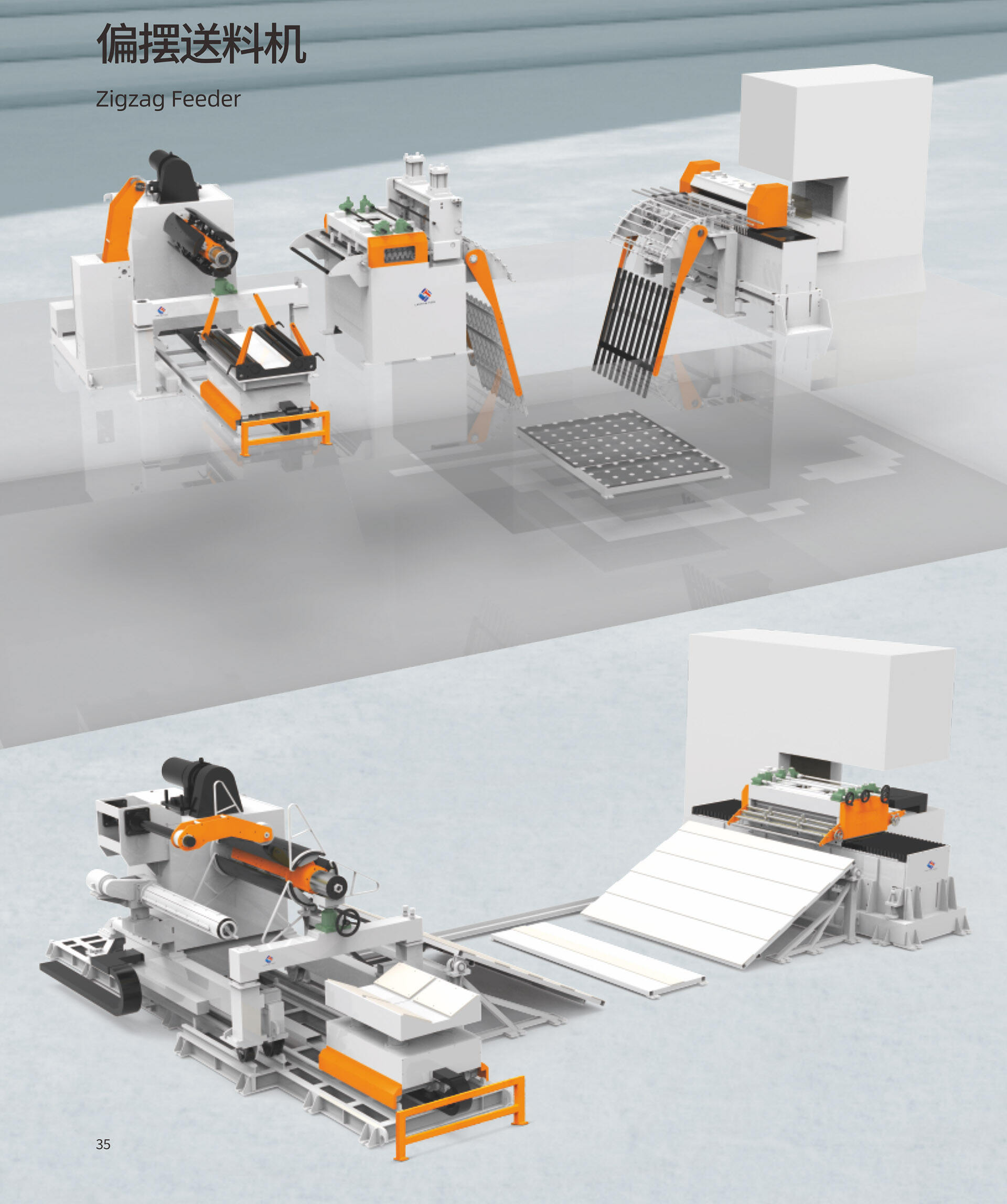

Ефективність виробництва значною мірою залежить від точних систем обробки матеріалів, які можуть стабільно постачати компоненти на виробничі лінії без перебоїв. Спеціалізований зигзагоподібний живильник є одним із найсучасніших рішень для автоматизованих систем завантаження, де точність стає основою успішної роботи. Ці спеціалізовані транспортувальні системи змінюють спосіб переміщення матеріалів у виробничих процесах, забезпечуючи, щоб кожен компонент потрапляв до місця призначення в точно визначений час і з чітким позиціонуванням.

Значення точності в системах подавання поширюється набагато далі, ніж просто транспортування матеріалів. Коли виробники інвестують у спеціальний зигзагоподібний живильник, вони роблять акцент на точності, яка безпосередньо впливає на якість продукції, швидкість виробництва та загальну ефективність обладнання. Ця точність стає особливо важливою в галузях, де допуски на розміщення компонентів вимірюються частками міліметра, а будь-яке відхилення може призвести до дорогих простоїв у виробництві або дефектів якості.

Розуміння взаємозв'язку між прецизійним інженеруванням і продуктивністю живильника допомагає виробникам приймати обґрунтовані рішення щодо своїх інвестицій у системи транспортування матеріалів. Сучасні виробничі середовища вимагають рішень для подавання, які можуть адаптуватися до різних розмірів, ваги компонентів і вимог до подавання, зберігаючи при цьому сталу точність протягом тривалих періодів роботи.

Інженерні основи прецизійного живлення

Механічні особливості проектування

Механічною основою будь-якого спеціалізованого зигзагоподібного живильника є прецизійні компоненти, які узгоджено працюють для досягнення стабільної продуктивності подавання. Геометрія треку відіграє фундаментальну роль у визначенні точності подавання, оскільки турбулентність тертя мінімізується за рахунок ретельно розрахованих кутів і оброблених поверхонь, забезпечуючи передбачувану поведінку компонентів. Конструкція треку має враховувати характеристики компонентів, такі як розподіл ваги, текстура поверхні та розмірні допуски, щоб створити оптимальні умови для подавання.

Системи керування амплітудою та частотою вібрацій є ще одним важливим аспектом механічної точності. Ці параметри необхідно точно калібрувати відповідно до конкретних вимог різних компонентів, забезпечуючи стабільність швидкості подачі незалежно від зовнішніх факторів, таких як температура навколишнього середовища або варіації партій компонентів. Сучасні системи живлення оснащені замкненими системами зворотного зв’язку, які безперервно контролюють та коригують характеристики вібрації для підтримки оптимальної продуктивності.

Вибір матеріалу для виготовлення живильника безпосередньо впливає на збереження довготривалої точності. Шляхи із високоякісної нержавіючої сталі, поверхні кріплення, виготовлені з високою точністю, та ретельно підібрані матеріали для гасіння коливань сприяють стабільності розмірів протягом тривалого періоду експлуатації. Такий вибір матеріалів забезпечує збереження каліброваних характеристик продуктивності спеціалізованого зигзагоподібного живильника протягом усього терміну його служби.

Інтеграція системи керування

Сучасні системи точного живлення ґрунтуються на складних алгоритмах керування, які одночасно відстежують кілька параметрів для підтримання оптимальної продуктивності. Інтеграція датчиків дозволяє у реальному часі контролювати швидкість подачі компонентів, характеристики вібрації направляючих та стабільність подачі. Ці датчики забезпечують постійний зворотний зв'язок із системами керування, які можуть вносити миттєві корективи для підтримання точних параметрів живлення.

Програмовані логічні контролери дозволяють налаштованим системам зигзагоподібних живильників адаптуватися до різних виробничих вимог без ручного втручання. Ці системи керування зберігають кілька профілів подачі, які можуть автоматично вибиратися залежно від типу компонента, вимог до швидкості виробництва або специфікацій якості. Здатність плавно перемикатися між профілями подачі забезпечує стабільну точність у різноманітних виробничих застосуваннях.

Протоколи зв'язку між системами керування живлення та вищестоячим виробничим обладнанням забезпечують синхронізований потік матеріалів, що усуває вузькі місця та зменшує відходи. Ця інтеграція гарантує, що точність подачі узгоджена з загальним графіком роботи виробничої лінії, створюючи плавний потік матеріалів, який максимізує ефективність виробництва.

Контроль якості та стандарти виробництва

Вимоги до розмірної точності

Виробничі галузі все частіше вимагають систем живлення, здатних забезпечувати розмірну точність у межах надто жорстких допусків. Налаштований за індивідуальним замовленням зигзагоподібний живильник має стабільно розташовувати компоненти в заданих зонах встановлення, забезпечуючи точність, як правило, до тисячних часток дюйма або сотих міліметрів. Такий рівень точності вимагає ретельного калібрування всіх параметрів системи — від амплітуди вібрації до стану поверхні направляючої.

Контроль орієнтації компонентів є ще одним важливим аспектом точності розмірів у застосунках прецизійного живлення. Сучасні конструкції живильників включають механізми корекції орієнтації, які забезпечують правильне позиціонування компонентів протягом усього процесу подавання. Ці системи використовують спеціально розроблені елементи треків і контрольовані вібраційні режими для направляння компонентів у правильну орієнтацію перед подачею на наступні технологічні операції.

Вимірювання повторюваності демонструють стабільність роботи систем прецизійного живлення. Високоякісні індивідуальні установки зигзагоподібних живильників зазвичай досягають показників повторюваності кращих за 0,1 мм протягом тисяч циклів подавання, забезпечуючи постійність розташування компонентів під час тривалих виробничих циклів. Ця повторюваність має вирішальне значення в застосунках, де наступні операції залежать від точного позиціонування компонентів для правильного складання чи обробки.

Валідація процесу та сертифікація

Комплексні процедури перевірки забезпечують відповідність знижковий зігзаг-дозатор систем встановленим критеріям продуктивності перед впровадженням у виробничих середовищах. Ці процеси перевірки включають статистичний аналіз стабільності подавання, перевірку розмірної точності та випробування на довгострокову стабільність за різних умов експлуатації. Дані валідації надають виробникам документально підтверджені докази можливостей системи та допомагають визначити оптимальні параметри роботи.

Вимоги галузевої сертифікації часто передбачають конкретні стандарти точності для обладнання подавання, що використовується в регульованих виробничих середовищах. Виробництво медичних приладів, фармацевтична промисловість та збірка аерокосмічних компонентів вимагають наявності документально підтверджених можливостей точності, які відповідають суворим нормативним вимогам. Спеціалізовані системи подавання мають демонструвати відповідність цим стандартам шляхом ретельного тестування та сертифікаційних процедур.

Системи безперервного моніторингу та документування забезпечують точність перевірки протягом усього експлуатаційного життєвого циклу обладнання для подавання. Ці системи автоматично реєструють параметри роботи та генерують звіти, які підтверджують постійну відповідність вимогам щодо точності. Така документація стає необхідною для регуляторних перевірок та підтримки системи управління якістю.

Експлуатаційні переваги прецизійного інженерування

Оптимізація ефективності виробництва

Системи подавання, виготовлені з високою точністю, безпосередньо сприяють підвищенню ефективності виробництва за рахунок скорочення простоїв та мінімізації втрат матеріалів. Коли спеціалізований зигзагоподібний живильник працює в чітко визначених параметрах, це усуває нерівномірне подавання, яке може призвести до несправностей наступного обладнання або потребувати втручання оператора. Така надійність перекладається на вищий загальний рівень ефективності обладнання та зниження витрат на робочу силу, пов’язаних з технічним обслуговуванням та усуванням несправностей.

Точне дозування завдяки прецизійному інженерингу дозволяє виробникам оптимізувати графік виробництва та розподіл ресурсів. Передбачуваний потік матеріалів усуває необхідність у страхових запасах і зменшує рівень незавершеної продукції. Ці покращення контролю матеріальних потоків сприяють більш ефективним виробничим процесам і підвищенню рентабельності виробничого обладнання.

Покращення енергоефективності досягається за рахунок прецизійно оптимізованих систем подачі, які усувають зайві вібрації та механічні навантаження. Правильно відкалібровані системи працюють на оптимальному рівні потужності, зберігаючи необхідні експлуатаційні характеристики, що зменшує витрати на експлуатацію та продовжує термін служби обладнання. Ці переваги стають особливо значущими у середовищах масового виробництва, де системи подачі працюють безперервно.

Покращення забезпечення якості

Точне живлення безпосередньо впливає на якість кінцевого продукту, забезпечуючи постійне розташування та орієнтацію компонентів протягом усіх виробничих процесів. Коли компоненти подаються з точним позиціонуванням, наступні операції складання або обробки можуть досягати вужчих допусків і покращеної узгодженості. Це покращене управління якістю зменшує кількість дефектів і мінімізує витрати на переділку чи утворення браку.

Функції відстеження, вбудовані в системи точного живлення, дозволяють повністю документувати якість протягом виробничого процесу. Сучасні спеціалізовані системи подавання зі зигзагоподібною подачею можуть відстежувати окремі компоненти та реєструвати параметри подачі, пов’язані з конкретними партіями продукції. Така можливість відстеження є життєво важливою для розслідувань якості та дотримання нормативних вимог у галузях із суворими вимогами до якості.

Інтеграція статистичного контролю процесів дозволяє відстежувати точність подавання в реальному часі та негайно виявляти будь-які відхилення від заданих параметрів. Ці можливості моніторингу забезпечують проактивне управління якістю, що запобігає поширенню дефектних товари виробів у процесі виробництва, зменшуючи відходи та підвищуючи задоволеність клієнтів.

Галузеве застосування та технічні характеристики

Вимоги до виробництва в автомобільній галузі

Виробництво автомобілів вимагає надзвичайно точної подачі компонентів — від невеликих електронних елементів до механічних кріпильних деталей та прецизійно оброблених частин. Спеціалізований зигзагоподібний живильник для автотехніки має відповідати високим швидкісним вимогам, характерним для автомобільних збірних ліній, і водночас забезпечувати точне розміщення компонентів. Такі системи часто працюють із компонентами складної геометрії та різними видами поверхонь, що вимагає спеціальних конструкцій жолобів і параметрів подавання.

Принципи виробництва за методом just-in-time, поширені у автомобільній промисловості, потребують систем подачі, здатних швидко перемикатися між різними типами компонентів без втрати точності. Сучасні системи подачі обладнані швидкозмінним інструментом та автоматизованими процедурами налаштування, що скорочують час переналагодження та забезпечують стабільну точність подачі для різних сімейств компонентів. Така гнучкість дозволяє автомобільним виробникам оперативно реагувати на зміни графіку виробництва та моделей.

Стандарти якості, властиві автомобільній промисловості, такі як вимоги до сертифікації TS 16949, передбачають наявність документально підтверджених можливостей щодо точності та процесів постійного покращення. Системи подачі мають демонструвати стабільну роботу під контролем статистичного управління процесами та надавати повну документацію щодо метрик точності та надійності подачі.

Застосування в електроніці та напівпровідниках

Виробництво електроніки ставить перед системами точного живлення унікальні завдання через надзвичайно малий розмір і делікатну природу багатьох компонентів. Спеціалізовані системи подачі зігзагоподібного типу, розроблені для електронних застосувань, повинні обробляти компоненти розміром у частки міліметра, забезпечуючи точність установки, що запобігає пошкодженню чутливих поверхонь або електричних з'єднань. Контроль статичної електрики стає критично важливим у цих застосуваннях, щоб запобігти пошкодженню компонентів і забезпечити стабільну роботу систем живлення.

Вимоги до сумісності з чистими кімнатами в напівпровідниковому виробництві вимагають спеціальних конструкцій живильників, які мінімізують утворення частинок і можуть витримувати часте очищення. Ці системи використовують спеціальні матеріали та покриття поверхонь, які зберігають точність і відповідають суворим стандартам чистоти. Також необхідно ретельно регулювати такі параметри навколишнього середовища, як температура та вологість, оскільки вони впливають на точність подачі в напівпровідникових застосуваннях.

Виробництво великих обсягів, характерне для електронної промисловості, вимагає систем подачі, які зберігають точність протягом мільйонів циклів подачі без погіршення продуктивності. Зносостійкі матеріали та прецизійні підшипникові системи забезпечують тривалу точність і мінімізують потребу у технічному обслуговуванні, яке може порушити виробничий графік.

Протоколи обслуговування та калібрування

Стратегії профілактичного обслуговування

Збереження точності в індивідуальних системах зигзагоподібної подачі вимагає комплексних програм профілактичного обслуговування, які охоплюють усі критичні компоненти системи. Регулярні перевірки калібрування забезпечують дотримання амплітуди вібрації, частотних налаштувань та геометрії жолоба в межах встановлених допусків. Ці процедури калібрування використовують прецизійне вимірювальне обладнання для перевірки точності подачі та виявлення будь-якого погіршення роботи системи до того, як воно вплине на якість виробництва.

Розклади змащення та протоколи технічного обслуговування підшипників запобігають механічному зносу, який із часом може порушити точність подавання. У сучасних системах передбачено автоматичні системи змащення та датчики контролю стану, що відстежують роботу підшипників і прогнозують потребу в обслуговуванні. Такий проактивний підхід мінімізує непередбачені простої та забезпечує стабільну точність подавання на протязі всього терміну експлуатації обладнання.

Системи документування та відстеження фіксують усі види технічного обслуговування та показники продуктивності, створюючи історичні бази даних, які дають змогу аналізувати тенденції та оптимізувати передбачувальне обслуговування. Ці записи допомагають виявляти закономірності в роботі системи та планувати обслуговування таким чином, щоб максимізувати точність і мінімізувати перерви у виробництві.

Контроль продуктивності та регулювання

Системи безперервного моніторингу продуктивності відстежують ключові показники точності, такі як стабільність швидкості подачі, точність розміщення компонентів і характеристики вібрації системи. Збір даних у реальному часі дозволяє негайно виявляти будь-які відхилення від оптимальних параметрів роботи, забезпечуючи своєчасне коригування до того, як погіршення точності вплине на якість виробництва.

Функції автоматичного регулювання в сучасних спеціалізованих системах зигзагоподібних живильників можуть компенсувати незначні зміни характеристик компонентів або умов навколишнього середовища без втручання людини. Ці системи використовують алгоритми керування із замкненим циклом, які постійно оптимізують параметри подачі для забезпечення стабільної точності в різних умовах експлуатації.

Інструменти звітності та аналізу надають комплексні відомості про ефективність системи подавання матеріалу та точність її роботи протягом часу. Ці аналітичні можливості допомагають інженерам-виробникам оптимізувати налаштування системи та виявляти можливості для подальшого підвищення точності або ефективності.

ЧаП

Як чинник точності впливає на загальну вартість володіння спеціалізованим зигзагоподібним живильником

Точність безпосередньо впливає на загальну вартість володіння за рахунок скорочення потреб у технічному обслуговуванні, нижчого рівня браку та підвищеної ефективності виробництва. Хоча системи, створені з високою точністю, можуть мати вищу початкову вартість, зазвичай вони забезпечують значну економію завдяки скороченню простоїв, меншому витраті матеріалів та зниженим витратам праці на моніторинг і налаштування системи. Покращена надійність і стабільна робота таких систем також подовжують термін експлуатації обладнання та зменшують необхідність його заміни.

Які ключові специфікації точності слід враховувати при виборі спеціалізованого зигзагоподібного живильника

До критичних параметрів точності належать допуски на розмірну точність, показники повторюваності, стабільність швидкості подачі та можливості контролю орієнтації компонентів. Виробникам слід також враховувати діапазони робочих умов навколишнього середовища, точність контролю амплітуди вібрації та здатність системи зберігати точність протягом тривалих періодів експлуатації. Не менш важливими критеріями вибору є можливості інтеграції з існуючими системами керування та наявність документації щодо точності роботи в різних умовах експлуатації.

Як часто слід виконувати калібрування точності в системах подачі

Частота калібрування залежить від застосування вимоги, обсяги виробництва та умови навколишнього середовища, проте більшість систем прецизійного живлення вигрішають від щомісячної перевірки точності та комплексного калібрування кожні три місяці. Для застосунків з великим обсягом або критичних виробничих процесів може знадобитися щотижнева перевірка, тоді як для менш вимогливих застосунків інтервали калібрування можуть бути продовжені до шести місяців. Системи безперервного моніторингу можуть допомогти оптимізувати розклад калібрування на основі фактичних показників продуктивності.

Які фактори можуть призвести до погіршення точності в спеціалізованих системах подачі зі зигзагоподібним живильником

Поширені причини погіршення точності включають механічний знос у системах підшипників, забруднення поверхонь напрямних, дрейф амплітуди вібрації через старіння електричних компонентів і зміни навколишніх умов, що впливають на властивості матеріалів. Нагромадження сторонніх компонентів на поверхнях напрямних, слабке кріплення обладнання та недостатнє змащування також можуть впливати на точність подачі. Регулярне технічне обслуговування та контроль навколишніх умов допомагають мінімізувати ці фактори та забезпечують стабільну точність системи.

Зміст

- Інженерні основи прецизійного живлення

- Контроль якості та стандарти виробництва

- Експлуатаційні переваги прецизійного інженерування

- Галузеве застосування та технічні характеристики

- Протоколи обслуговування та калібрування

-

ЧаП

- Як чинник точності впливає на загальну вартість володіння спеціалізованим зигзагоподібним живильником

- Які ключові специфікації точності слід враховувати при виборі спеціалізованого зигзагоподібного живильника

- Як часто слід виконувати калібрування точності в системах подачі

- Які фактори можуть призвести до погіршення точності в спеціалізованих системах подачі зі зигзагоподібним живильником