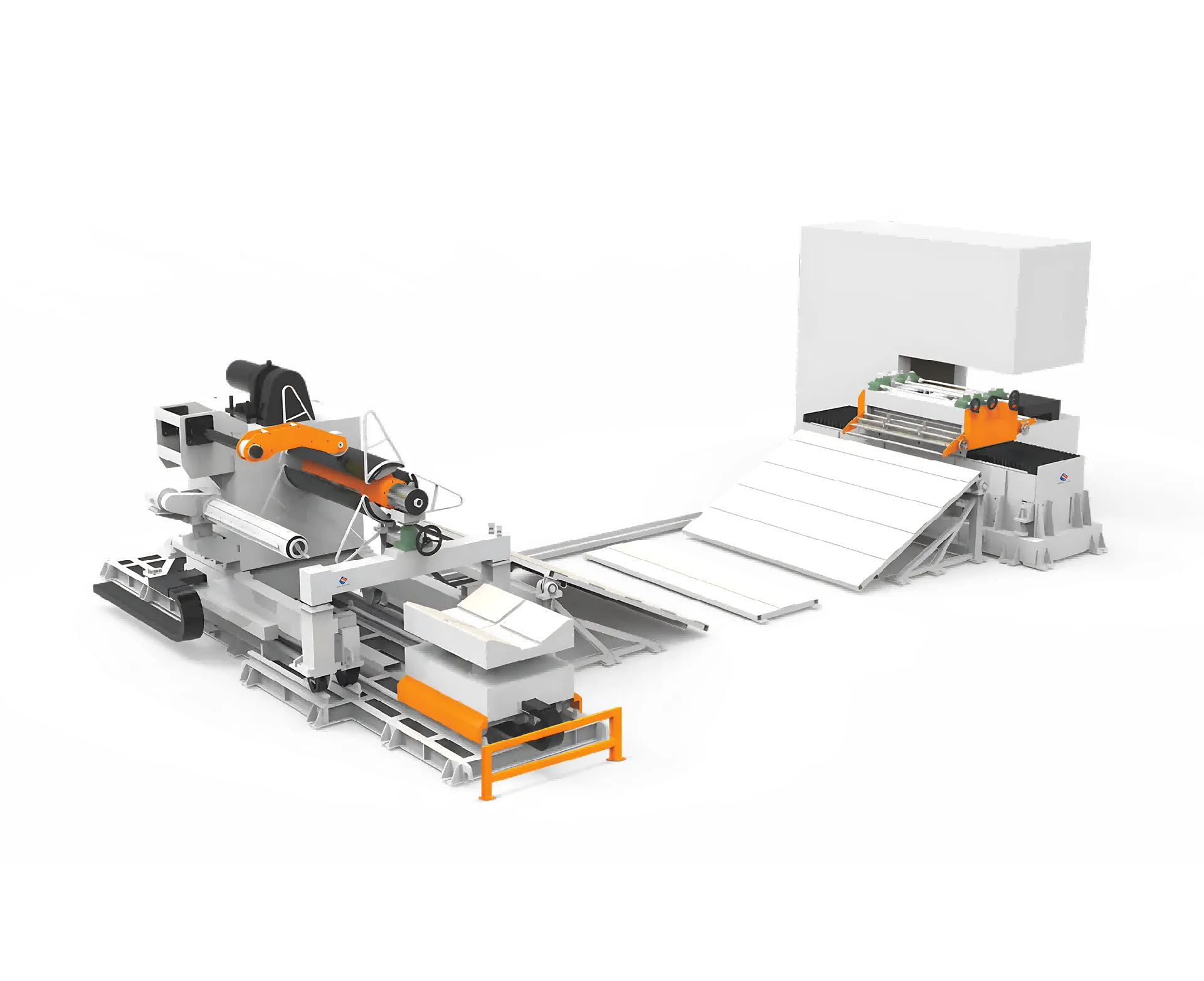

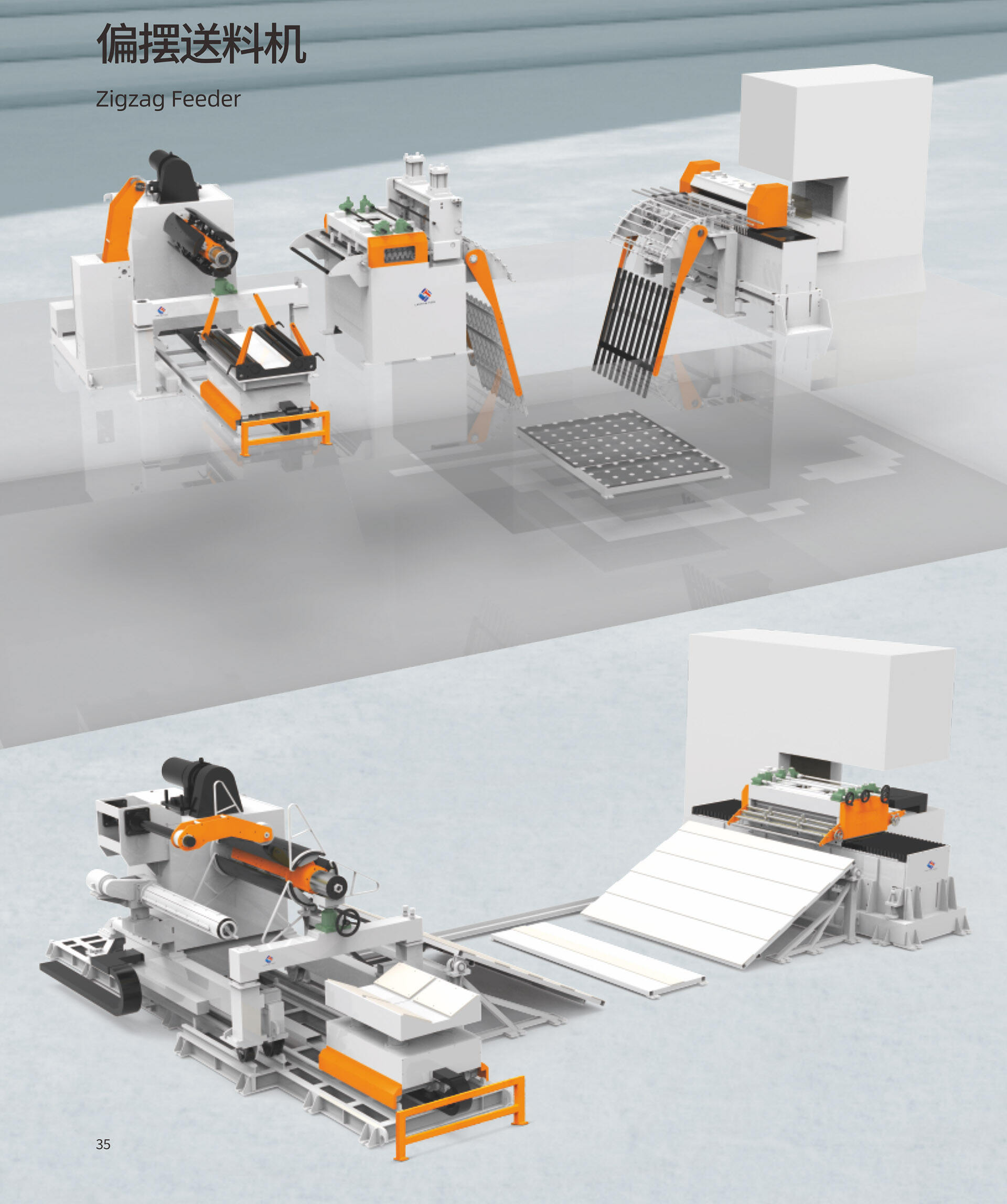

La eficiencia en la fabricación depende en gran medida de sistemas precisos de manipulación de materiales que puedan entregar componentes a las líneas de producción de forma constante y sin interrupciones. Un alimentador personalizado en zigzag representa una de las soluciones más sofisticadas para aplicaciones de alimentación automatizada, donde la precisión se convierte en el pilar fundamental del éxito operativo. Estos sistemas especializados de transporte transforman la manera en que los materiales se desplazan a través de los procesos de fabricación, garantizando que cada componente llegue a su destino con una temporización y posición exactas.

La importancia de la precisión en los sistemas alimentadores va mucho más allá del simple transporte de materiales. Cuando los fabricantes invierten en un alimentador zigzag personalizado, están priorizando una exactitud que impacta directamente en la calidad del producto, la velocidad de producción y la eficacia general del equipo. Esta precisión resulta especialmente crucial en industrias donde las tolerancias en la colocación de componentes se miden en fracciones de milímetro, y cualquier desviación puede provocar retrasos costosos en la producción o defectos de calidad.

Comprender la relación entre la ingeniería de precisión y el rendimiento del alimentador ayuda a los fabricantes a tomar decisiones informadas sobre sus inversiones en manipulación de materiales. Los entornos modernos de producción exigen soluciones de alimentación capaces de adaptarse a diferentes tamaños, pesos y requisitos de alimentación de componentes, manteniendo al mismo tiempo una precisión constante durante períodos prolongados de funcionamiento.

Fundamentos de Ingeniería de Alimentación de Precisión

Consideraciones en el Diseño Mecánico

La base mecánica de cualquier alimentador personalizado en zigzag comienza con componentes diseñados con precisión que funcionan en armonía para lograr un rendimiento constante en la alimentación. La geometría de la pista desempeña un papel fundamental para determinar la precisión en la alimentación, con ángulos y acabados superficiales cuidadosamente calculados que minimizan las variaciones por fricción y garantizan un comportamiento predecible de los componentes. El diseño de la pista debe considerar características de los componentes como la distribución del peso, la textura superficial y las tolerancias dimensionales para crear condiciones óptimas de alimentación.

Los sistemas de control de amplitud y frecuencia de vibración representan otro aspecto crítico de la precisión mecánica. Estos parámetros deben calibrarse con precisión para adaptarse a los requisitos específicos de diferentes componentes, asegurando que las tasas de alimentación permanezcan constantes independientemente de factores externos como la temperatura ambiente o las variaciones entre lotes de componentes. Los sistemas alimentadores avanzados incorporan mecanismos de retroalimentación en circuito cerrado que monitorean y ajustan continuamente las características de vibración para mantener un rendimiento óptimo.

La selección de materiales para la construcción del alimentador influye directamente en el mantenimiento de la precisión a largo plazo. Las guías de acero inoxidable de alta calidad, las superficies de montaje mecanizadas con precisión y los materiales amortiguadores cuidadosamente seleccionados contribuyen a la estabilidad dimensional durante largos períodos de funcionamiento. Estas elecciones de materiales garantizan que el alimentador zigzag personalizado mantenga sus características de rendimiento calibradas a lo largo de toda su vida operativa.

Integración del Sistema de Control

Los sistemas modernos de alimentación precisa dependen de algoritmos de control sofisticados que monitorean simultáneamente múltiples parámetros para mantener un rendimiento óptimo. La integración de sensores permite el monitoreo en tiempo real de los caudales de los componentes, las características de vibración de la cinta y la consistencia de la alimentación. Estos sensores proporcionan retroalimentación continua a los sistemas de control, que pueden realizar ajustes instantáneos para mantener parámetros de alimentación precisos.

Los controladores lógicos programables permiten que los sistemas alimentadores zigzag se adapten a diferentes requisitos de producción sin intervención manual. Estos sistemas de control almacenan múltiples perfiles de alimentación que se pueden seleccionar automáticamente según el tipo de componente, los requisitos de velocidad de producción o las especificaciones de calidad. La capacidad de cambiar entre perfiles de alimentación de forma fluida garantiza una precisión constante en diversas aplicaciones de fabricación.

Los protocolos de comunicación entre los sistemas de control de alimentación y los equipos de producción upstream crean un flujo de material sincronizado que elimina cuellos de botella y reduce el desperdicio. Esta integración garantiza que la precisión en la alimentación se alinee con el tiempo general de la línea de producción, creando un flujo de material uniforme que maximiza la eficiencia manufacturera.

Control de Calidad y Normas de Fabricación

Requisitos de Precisión Dimensional

Las industrias manufactureras exigen cada vez más sistemas de alimentación que puedan mantener una precisión dimensional dentro de tolerancias extremadamente ajustadas. Un alimentador zigzag personalizado correctamente configurado debe posicionar consistentemente los componentes dentro de las zonas de colocación especificadas, midiendo típicamente la precisión en milésimas de pulgada o centésimas de milímetro. Este nivel de precisión requiere una cuidadosa calibración de todos los parámetros del sistema, desde la amplitud de vibración hasta las condiciones de la superficie de la pista.

El control de la orientación del componente representa otro aspecto crítico de la precisión dimensional en aplicaciones de alimentación precisa. Los diseños avanzados de alimentadores incorporan mecanismos de corrección de orientación que garantizan que los componentes mantengan una posición adecuada durante todo el proceso de alimentación. Estos sistemas utilizan características cuidadosamente diseñadas en las guías y patrones de vibración controlados para dirigir a los componentes hacia las orientaciones correctas antes de su entrega a procesos posteriores.

Las mediciones de repetibilidad demuestran las capacidades de rendimiento consistentes de los sistemas de alimentación precisa. Las instalaciones de alimentadores zic-zac personalizados de alta calidad suelen alcanzar valores de repetibilidad mejores que 0,1 mm a lo largo de miles de ciclos de alimentación, asegurando que la colocación de los componentes permanezca constante durante largas jornadas de producción. Esta repetibilidad resulta esencial en aplicaciones donde los procesos posteriores dependen de una posición precisa de los componentes para un ensamblaje o procesamiento adecuado.

Validación del Proceso y Certificación

Procedimientos de validación exhaustivos aseguran que alimentador zigzag personalizado los sistemas cumplan con los criterios de rendimiento especificados antes de su implementación en entornos de producción. Estos procesos de validación incluyen el análisis estadístico de la consistencia en la alimentación, la verificación de la precisión dimensional y pruebas de estabilidad a largo plazo bajo diversas condiciones operativas. Los datos de validación proporcionan a los fabricantes evidencia documentada de las capacidades del sistema y ayudan a identificar los parámetros operativos óptimos.

Los requisitos de certificación industrial a menudo exigen estándares de precisión específicos para equipos de alimentación utilizados en entornos de fabricación regulados. La fabricación de dispositivos médicos, la producción farmacéutica y el ensamblaje de componentes aeroespaciales requieren todos capacidades de precisión documentadas que cumplan con normas regulatorias rigurosas. Los sistemas de alimentación personalizados deben demostrar cumplimiento con estos estándares mediante procesos rigurosos de pruebas y certificación.

Los sistemas de monitoreo y documentación continuos mantienen la verificación de precisión durante todo el ciclo operativo del equipo de alimentación. Estos sistemas registran automáticamente los parámetros de rendimiento y generan informes que demuestran el cumplimiento continuo de los requisitos de precisión. Esta documentación resulta esencial para auditorías regulatorias y el mantenimiento del sistema de gestión de calidad.

Beneficios Operativos de la Ingeniería de Precisión

Optimización de la Eficiencia de Producción

Los sistemas de alimentación diseñados con precisión contribuyen directamente a una mayor eficiencia en la producción, gracias a la reducción del tiempo de inactividad y al mínimo desperdicio de material. Cuando un alimentador zigzag personalizado opera dentro de parámetros precisos, elimina las irregularidades en la alimentación que podrían causar malfuncionamientos en equipos posteriores o requerir intervención manual. Esta fiabilidad se traduce en una mayor efectividad general del equipo y en menores costos laborales asociados al mantenimiento y resolución de problemas del sistema.

Las tasas de alimentación consistentes, posibilitadas por una ingeniería de precisión, permiten a los fabricantes optimizar la programación de la producción y la asignación de recursos. El flujo predecible de materiales elimina la necesidad de existencias de seguridad y reduce los niveles de inventario en proceso. Estas mejoras en el control del flujo de materiales contribuyen a operaciones de fabricación más eficientes y a un mayor retorno de la inversión en equipos de producción.

Las mejoras en eficiencia energética resultan de sistemas de alimentación optimizados con precisión que eliminan vibraciones innecesarias y tensiones mecánicas. Los sistemas correctamente calibrados funcionan a niveles óptimos de potencia manteniendo las características de rendimiento requeridas, lo que reduce los costos operativos y prolonga la vida útil del equipo. Estas ganancias en eficiencia son particularmente significativas en entornos de producción de alto volumen donde los sistemas de alimentación operan continuamente.

Mejora en la Garantía de Calidad

La alimentación precisa impacta directamente en la calidad del producto final al garantizar una colocación y orientación consistentes de los componentes durante todos los procesos de fabricación. Cuando los componentes se entregan con una posición precisa, las operaciones posteriores de ensamblaje o procesamiento pueden alcanzar tolerancias más estrechas y una mayor consistencia. Este control de calidad mejorado reduce las tasas de defectos y minimiza retrabajos costosos o la generación de desechos.

Las capacidades de trazabilidad integradas en los sistemas de alimentación precisa permiten una documentación completa de la calidad a lo largo del proceso de fabricación. Sistemas avanzados personalizados de alimentadores en zigzag pueden rastrear componentes individuales y registrar los parámetros de alimentación asociados con lotes de producción específicos. Esta trazabilidad resulta esencial para investigaciones de calidad y el cumplimiento regulatorio en industrias con requisitos estrictos de calidad.

La integración del control estadístico de procesos permite el monitoreo en tiempo real de la precisión en la alimentación y la identificación inmediata de cualquier desviación respecto a los parámetros especificados. Estas capacidades de monitoreo permiten una gestión proactiva de la calidad que evita que productos defectuosos avancen a través de los procesos de producción, reduciendo desperdicios y mejorando la satisfacción del cliente. productos de avanzar a través de los procesos de producción, reduciendo desperdicios y mejorando la satisfacción del cliente.

Aplicaciones Industriales y Especificaciones

Requisitos de Fabricación Automotriz

La fabricación automotriz exige una alimentación extremadamente precisa de componentes para aplicaciones que van desde pequeños componentes electrónicos hasta sujetadores mecánicos y piezas mecanizadas con precisión. Un alimentador zigzag personalizado diseñado para aplicaciones automotrices debe adaptarse a los requisitos de alta velocidad típicos de las líneas de ensamblaje automotriz, manteniendo al mismo tiempo una colocación precisa de los componentes. Estos sistemas suelen manejar componentes con geometrías complejas y acabados superficiales variables, lo que requiere diseños especializados de canal y parámetros de alimentación.

Los principios de fabricación justo a tiempo prevalentes en la producción automotriz requieren sistemas de alimentación que puedan cambiar rápidamente entre diferentes tipos de componentes sin sacrificar precisión. Los sistemas de alimentación avanzados incorporan herramientas de cambio rápido y procedimientos automáticos de configuración que minimizan los tiempos de cambio, al tiempo que garantizan una precisión constante en la alimentación para diferentes familias de componentes. Esta flexibilidad permite a los fabricantes automotrices responder rápidamente a cambios en los programas de producción y variaciones de modelos.

Las normas de calidad específicas para la fabricación automotriz, como los requisitos de certificación TS 16949, exigen capacidades de precisión documentadas y procesos de mejora continua. Los sistemas de alimentación deben demostrar un rendimiento constante bajo monitoreo de control estadístico de procesos y proporcionar documentación completa sobre métricas de precisión y fiabilidad en la alimentación.

Aplicaciones electrónicas y semiconductores

La fabricación de electrónicos presenta desafíos únicos para los sistemas de alimentación de precisión debido al tamaño extremadamente pequeño y a la naturaleza delicada de muchos componentes. Los sistemas personalizados de alimentadores en zigzag diseñados para aplicaciones electrónicas deben manipular componentes que miden fracciones de milímetro, manteniendo una precisión en la colocación que evite daños en superficies sensibles o conexiones eléctricas. El control de la electricidad estática resulta crítico en estas aplicaciones para prevenir daños en los componentes y garantizar un rendimiento constante del alimentador.

Los requisitos de compatibilidad con salas limpias en la fabricación de semiconductores exigen diseños especializados de alimentadores que minimicen la generación de partículas y puedan soportar procedimientos frecuentes de limpieza. Estos sistemas utilizan materiales especializados y tratamientos superficiales que mantienen la precisión cumpliendo con normas rigurosas de limpieza. Los controles ambientales de temperatura y humedad también afectan la precisión del alimentador y deben gestionarse cuidadosamente en aplicaciones de semiconductores.

La producción de alto volumen típica de la fabricación electrónica requiere sistemas de alimentación que mantengan la precisión durante millones de ciclos de alimentación sin degradación en el rendimiento. Los materiales resistentes al desgaste y los sistemas de rodamientos de precisión garantizan una exactitud a largo plazo, minimizando al mismo tiempo los requisitos de mantenimiento que podrían interrumpir los programas de producción.

Protocolos de Mantenimiento y Calibración

Estrategias de Mantenimiento Preventivo

Mantener la precisión en sistemas personalizados de alimentadores en zigzag requiere programas integrales de mantenimiento preventivo que aborden todos los componentes críticos del sistema. Verificaciones regulares de calibración aseguran que la amplitud de vibración, los ajustes de frecuencia y la geometría de la pista permanezcan dentro de las tolerancias especificadas. Estos procedimientos de calibración utilizan equipos de medición de precisión para verificar la exactitud de la alimentación e identificar cualquier degradación en el rendimiento del sistema antes de que afecte la calidad de la producción.

Los programas de lubricación y los protocolos de mantenimiento de rodamientos previenen el desgaste mecánico que podría comprometer la precisión en la alimentación con el tiempo. Los sistemas avanzados incorporan sistemas automáticos de lubricación y sensores de monitoreo de condiciones que supervisan el rendimiento de los rodamientos y predicen las necesidades de mantenimiento. Este enfoque proactivo minimiza las paradas inesperadas y garantiza una precisión constante en la alimentación durante todo el ciclo de vida del equipo.

Los sistemas de documentación y seguimiento registran todas las actividades de mantenimiento y mediciones de rendimiento, creando bases de datos históricas que permiten el análisis de tendencias y la optimización del mantenimiento predictivo. Estos registros ayudan a identificar patrones en el rendimiento del sistema y orientan la programación del mantenimiento para maximizar la precisión mientras se minimizan las interrupciones en la producción.

Monitoreo y Ajuste del Rendimiento

Los sistemas de monitoreo continuo del rendimiento supervisan indicadores clave de precisión, como la consistencia del índice de alimentación, la precisión en la colocación de componentes y las características de vibración del sistema. La recopilación de datos en tiempo real permite identificar de inmediato cualquier desviación respecto a los parámetros óptimos de rendimiento, lo que posibilita una acción correctiva rápida antes de que la degradación de la precisión afecte la calidad de la producción.

Las capacidades de ajuste automático en sistemas avanzados personalizados de alimentadores zigzag pueden compensar pequeñas variaciones en las características de los componentes o en las condiciones ambientales sin intervención manual. Estos sistemas utilizan algoritmos de control en bucle cerrado que optimizan continuamente los parámetros de alimentación para mantener una precisión constante en distintas condiciones operativas.

Las herramientas de informes y análisis de rendimiento ofrecen información completa sobre la eficiencia del sistema de alimentación y las tendencias de precisión a lo largo del tiempo. Estas capacidades analíticas ayudan a los ingenieros de fabricación a optimizar la configuración del sistema e identificar oportunidades para mejorar aún más la precisión o aumentar la eficiencia.

Preguntas frecuentes

¿Cómo afecta la precisión al costo total de propiedad de un alimentador zigzag personalizado?

La precisión impacta directamente en el costo total de propiedad mediante requisitos de mantenimiento reducidos, tasas de defectos más bajas y mayor eficiencia en la producción. Aunque los sistemas de alta precisión pueden tener costos iniciales más elevados, normalmente generan ahorros significativos gracias a menos tiempos de inactividad, menor desperdicio de material y reducción de los costos laborales asociados al monitoreo y ajuste del sistema. La mayor fiabilidad y el rendimiento constante de estos sistemas también prolongan la vida útil del equipo y disminuyen la frecuencia de reemplazo.

¿Cuáles son las especificaciones clave de precisión que deben considerarse al seleccionar un alimentador zigzag personalizado?

Las especificaciones críticas de precisión incluyen tolerancias de exactitud dimensional, calificaciones de repetibilidad, consistencia en la tasa de alimentación y capacidades de control de orientación de componentes. Los fabricantes también deben considerar los rangos operativos ambientales, la precisión del control de amplitud de vibración y la capacidad del sistema para mantener la precisión durante períodos prolongados de funcionamiento. Las capacidades de integración con sistemas de control existentes y la documentación del rendimiento de precisión bajo diversas condiciones de operación son igualmente criterios importantes de selección.

¿Con qué frecuencia se debe realizar la calibración de precisión en los sistemas de alimentación?

La frecuencia de calibración depende de aplicación requisitos, volumen de producción y condiciones ambientales, pero la mayoría de los sistemas de alimentación precisa se benefician de verificaciones mensuales de precisión y calibraciones completas cada trimestre. Las aplicaciones de alto volumen o procesos críticos de fabricación pueden requerir verificaciones semanales, mientras que aplicaciones menos exigentes podrían extender los intervalos de calibración hasta cada seis meses. Los sistemas de monitoreo continuo pueden ayudar a optimizar los programas de calibración basados en tendencias reales de rendimiento.

¿Qué factores pueden causar degradación de precisión en sistemas personalizados de alimentadores en zigzag?

Las causas comunes de la degradación de la precisión incluyen el desgaste mecánico en los sistemas de rodamientos, la contaminación de las superficies de la pista, la deriva de la amplitud de vibración debido al envejecimiento de los componentes eléctricos y los cambios ambientales que afectan las propiedades de los materiales. La acumulación de componentes sobre las superficies de la pista, los elementos de fijación sueltos y la lubricación inadecuada también pueden afectar la precisión de alimentación. El mantenimiento regular y los controles ambientales ayudan a minimizar estos factores y a mantener la precisión constante del sistema.

Tabla de Contenido

- Fundamentos de Ingeniería de Alimentación de Precisión

- Control de Calidad y Normas de Fabricación

- Beneficios Operativos de la Ingeniería de Precisión

- Aplicaciones Industriales y Especificaciones

- Protocolos de Mantenimiento y Calibración

-

Preguntas frecuentes

- ¿Cómo afecta la precisión al costo total de propiedad de un alimentador zigzag personalizado?

- ¿Cuáles son las especificaciones clave de precisión que deben considerarse al seleccionar un alimentador zigzag personalizado?

- ¿Con qué frecuencia se debe realizar la calibración de precisión en los sistemas de alimentación?

- ¿Qué factores pueden causar degradación de precisión en sistemas personalizados de alimentadores en zigzag?