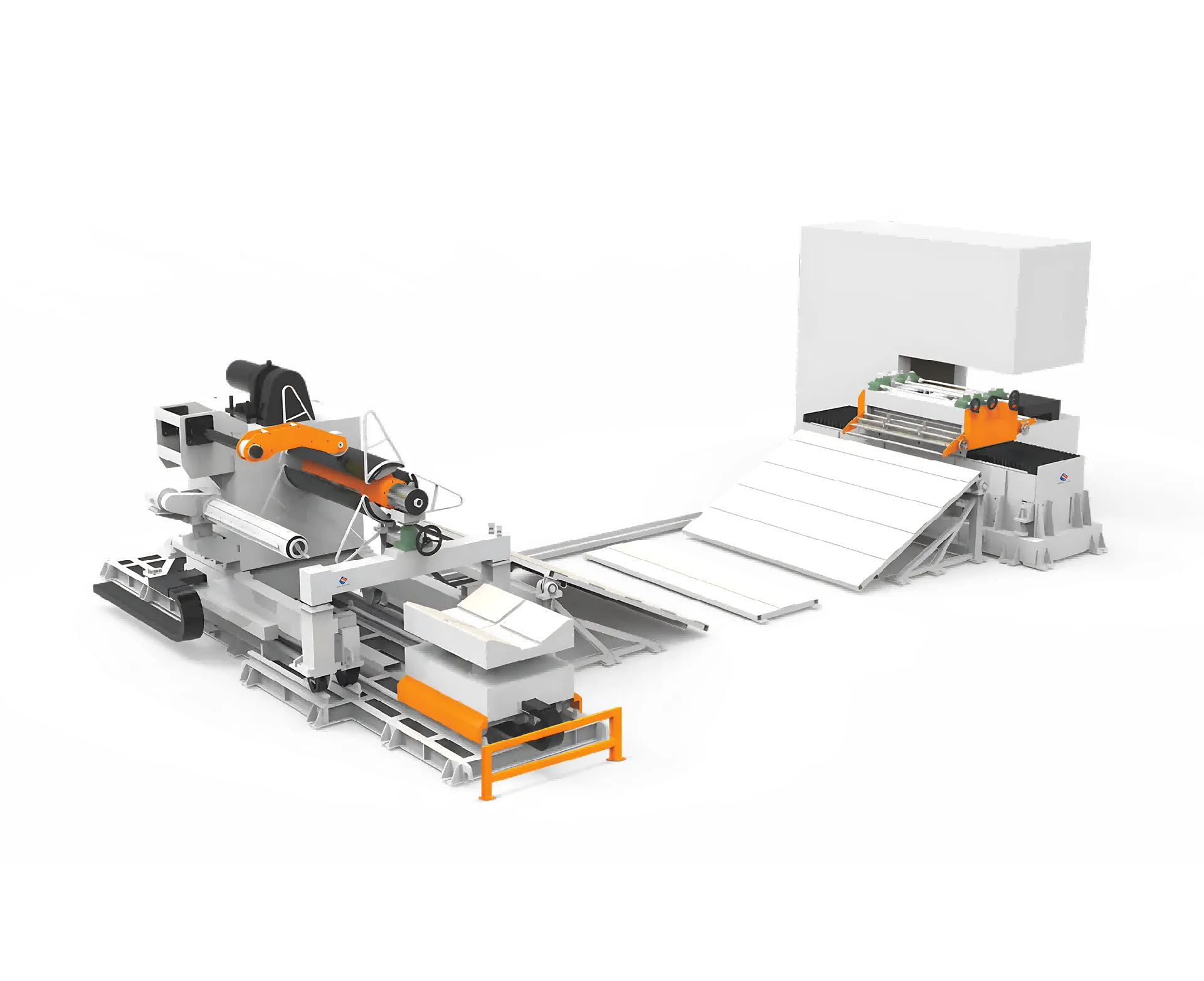

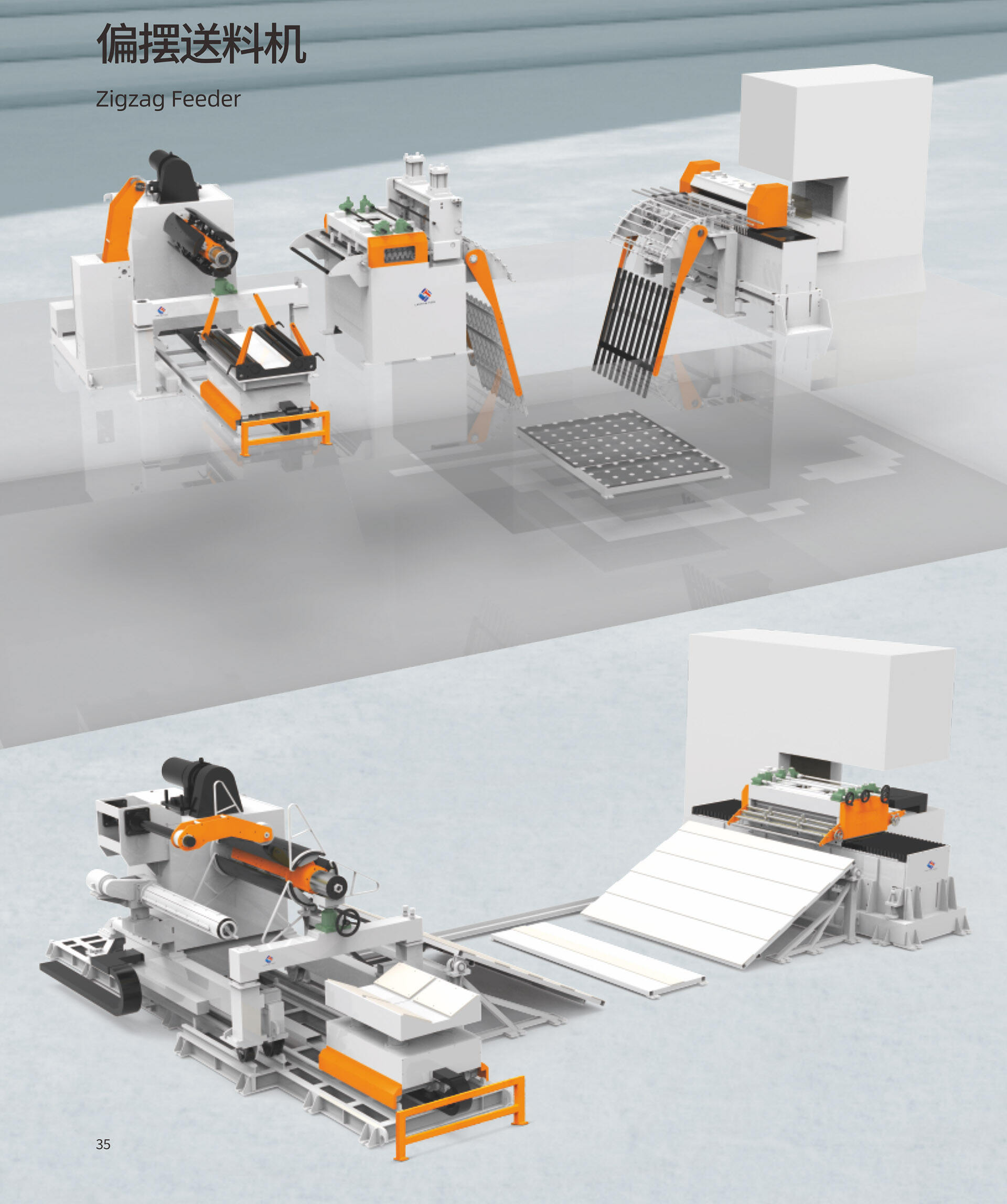

विनिर्माण दक्षता परिवहन प्रणालियों के सटीक होने पर अत्यधिक निर्भर करती है जो घटकों को उत्पादन लाइनों तक बिना किसी व्यवधान के लगातार पहुँचा सकें। स्वचालित फीडिंग अनुप्रयोगों के लिए एक अनुकूलित ज़िगज़ैग फीडर सबसे उन्नत समाधानों में से एक है, जहां सटीकता संचालन सफलता की आधारशिला बन जाती है। ये विशेष परिवहन प्रणालियां विनिर्माण प्रक्रियाओं में सामग्री के स्थानांतरण के तरीके को बदल देती हैं, जिससे यह सुनिश्चित होता है कि हर घटक ठीक समय और स्थिति के साथ अपने गंतव्य तक पहुँचे।

फीडर सिस्टम में परिशुद्धता का महत्व केवल सामग्री परिवहन से कहीं आगे तक जाता है। जब निर्माता एक अनुकूलित ज़िगज़ैग फीडर में निवेश करते हैं, तो वे उस परिशुद्धता को प्राथमिकता देते हैं जिसका प्रत्यक्ष प्रभाव उत्पाद की गुणवत्ता, उत्पादन गति और समग्र उपकरण प्रभावशीलता पर पड़ता है। यह परिशुद्धता उन उद्योगों में विशेष रूप से महत्वपूर्ण हो जाती है जहाँ घटक स्थापना की सहनशीलता मिलीमीटर के अंशों में मापी जाती है, और कोई भी विचलन महंगी उत्पादन देरी या गुणवत्ता दोष का कारण बन सकता है।

परिशुद्ध इंजीनियरिंग और फीडर प्रदर्शन के बीच संबंध को समझना निर्माताओं को अपने सामग्री हैंडलिंग निवेश के बारे में जागरूक निर्णय लेने में मदद करता है। आधुनिक उत्पादन वातावरण ऐसे फीडिंग समाधान की मांग करते हैं जो विभिन्न घटक आकारों, भारों और फीडिंग आवश्यकताओं के अनुरूप ढल सकें, जबकि लंबी अवधि तक निरंतर परिशुद्धता बनाए रखें।

परिशुद्ध फीडिंग के इंजीनियरिंग मूल सिद्धांत

यांत्रिक डिज़ाइन पर विचार

किसी अनुकूलित ज़िगज़ैग फीडर की यांत्रिक नींव सटीक इंजीनियरिंग वाले घटकों के साथ शुरू होती है जो लगातार फीडिंग प्रदर्शन प्राप्त करने के लिए सामंजस्य में काम करते हैं। फीडिंग सटीकता निर्धारित करने में ट्रैक ज्यामिति एक मौलिक भूमिका निभाती है, जिसमें घर्षण में भिन्नताओं को कम से कम करने और घटकों के पूर्वानुमेय व्यवहार सुनिश्चित करने के लिए सावधानीपूर्वक गणना किए गए कोण और सतह परिष्करण शामिल होते हैं। भार वितरण, सतह बनावट और आयामी सहनशीलता जैसी घटक विशेषताओं को ध्यान में रखते हुए ट्रैक डिज़ाइन को इष्टतम फीडिंग स्थितियाँ बनाने के लिए डिज़ाइन किया जाना चाहिए।

कंपन आयाम और आवृत्ति नियंत्रण प्रणाली यांत्रिक सटीकता का एक अन्य महत्वपूर्ण पहलू है। विभिन्न घटकों की विशिष्ट आवश्यकताओं के अनुरूप इन मापदंडों को सटीक रूप से कैलिब्रेट किया जाना चाहिए, ताकि बाह्य कारकों जैसे वातावरणीय तापमान या घटक बैच में भिन्नता के बावजूद फीडिंग दर स्थिर बनी रहे। उन्नत फीडर प्रणालियों में बंद-लूप फीडबैक तंत्र शामिल होते हैं जो निरंतर कंपन विशेषताओं की निगरानी करते हैं और इष्टतम प्रदर्शन बनाए रखने के लिए उन्हें समायोजित करते हैं।

फीडर निर्माण के लिए सामग्री का चयन लंबे समय तक सटीकता बनाए रखने को सीधे प्रभावित करता है। उच्च-ग्रेड स्टेनलेस स्टील ट्रैक, सटीक मशीन द्वारा बनाए गए माउंटिंग सतह और सावधानीपूर्वक चयनित डैम्पनिंग सामग्री लंबे समय तक संचालन के दौरान आकारीय स्थिरता में योगदान देते हैं। ये सामग्री चयन इस बात को सुनिश्चित करते हैं कि अनुकूलित ज़िगज़ैग फीडर अपने संचालन जीवनकाल के दौरान अपने कैलिब्रेटेड प्रदर्शन गुणों को बनाए रखे।

कंट्रोल सिस्टम इंटीग्रेशन

आधुनिक सटीक फीडिंग प्रणालियाँ इष्टतम प्रदर्शन बनाए रखने के लिए एक साथ कई मापदंडों की निगरानी करने वाले जटिल नियंत्रण एल्गोरिदम पर निर्भर करती हैं। सेंसर एकीकरण घटक प्रवाह दर, ट्रैक कंपन विशेषताओं और फीडिंग स्थिरता की वास्तविक समय में निगरानी की अनुमति देता है। ये सेंसर नियंत्रण प्रणालियों को निरंतर प्रतिपुष्टि प्रदान करते हैं जो सटीक फीडिंग मापदंडों को बनाए रखने के लिए तात्कालिक समायोजन कर सकते हैं।

प्रोग्रामेबल लॉजिक कंट्रोलर अलग-अलग उत्पादन आवश्यकताओं के अनुरूप बिना किसी हस्तचालित हस्तक्षेप के अनुकूलित ज़िगज़ैग फीडर प्रणालियों को सक्षम बनाते हैं। ये नियंत्रण प्रणाली विभिन्न फीडिंग प्रोफाइलों को संग्रहीत करते हैं जिन्हें घटक प्रकार, उत्पादन गति की आवश्यकताओं या गुणवत्ता विनिर्देशों के आधार पर स्वचालित रूप से चुना जा सकता है। फीडिंग प्रोफाइलों के बीच बिना किसी विराम के स्विच करने की क्षमता विविध विनिर्माण अनुप्रयोगों में स्थिर सटीकता सुनिश्चित करती है।

फीडर नियंत्रण प्रणालियों और ऊपरी उत्पादन उपकरणों के बीच संचार प्रोटोकॉल संगत सामग्री प्रवाह बनाते हैं जो बोझिलता को खत्म करता है और अपशिष्ट कम करता है। यह एकीकरण यह सुनिश्चित करता है कि फीडिंग सटीकता समग्र उत्पादन लाइन समय के साथ संरेखित रहे, जिससे सामग्री का सुचारु प्रवाह होता है जो निर्माण दक्षता को अधिकतम करता है।

गुणवत्ता नियंत्रण और निर्माण मानक

आकारिक शुद्धता आवश्यकताएँ

निर्माण उद्योग बढ़ते ढंग से ऐसी फीडिंग प्रणालियों की मांग कर रहे हैं जो अत्यंत कड़े सहन के भीतर आकारिक सटीकता बनाए रख सकें। एक उचित ढंग से कॉन्फ़िगर किया गया अनुकूलित ज़िगज़ैग फीडर निर्दिष्ट स्थापना क्षेत्रों के भीतर घटकों को लगातार स्थान देने में सक्षम होना चाहिए, जो आमतौर पर हजारवें इंच या सौवें मिलीमीटर में सटीकता को मापता है। यह स्तर के सटीकता के लिए कंपन आयाम से लेकर ट्रैक सतह की स्थिति तक सभी प्रणाली पैरामीटर के सावधानीपूर्वक कैलिब्रेशन की आवश्यकता होती है।

सटीक फीडिंग अनुप्रयोगों में आयामी सटीकता के लिए घटक अभिविन्यास नियंत्रण एक अन्य महत्वपूर्ण पहलू है। उन्नत फीडर डिज़ाइन अभिविन्यास सुधार तंत्र को शामिल करते हैं जो सुनिश्चित करते हैं कि फीडिंग प्रक्रिया के दौरान घटक सही स्थिति बनाए रखें। ये प्रणाली नीचे की ओर की प्रक्रियाओं में वितरण से पहले घटकों को सही अभिविन्यास में लाने के लिए सावधानीपूर्वक डिज़ाइन किए गए ट्रैक तत्वों और नियंत्रित कंपन पैटर्न का उपयोग करते हैं।

दोहरावमिति माप प्रणालियों के सटीक फीडिंग प्रणालियों के सुसंगत प्रदर्शन क्षमताओं को दर्शाते हैं। उच्च गुणवत्ता वाले अनुकूलित ज़िगज़ैग फीडर स्थापना आमतौर पर हजारों फीडिंग चक्रों में 0.1 मिमी से बेहतर दोहरावमिति रेटिंग प्राप्त करते हैं, जिससे यह सुनिश्चित होता है कि लंबी उत्पादन अवधि के दौरान घटक स्थापना सुसंगत बनी रहे। जहां नीचे की ओर की प्रक्रियाओं को उचित असेंबली या प्रसंस्करण के लिए सटीक घटक स्थिति पर निर्भरता होती है, वहां यह दोहरावमिति आवश्यक बन जाती है।

प्रक्रिया सत्यापन और प्रमानन

व्यापक मान्यीकरण प्रक्रियाएं यह सुनिश्चित करती हैं कि सजातीय झिग-zag फीडर उत्पादन वातावरण में तैनाती से पहले सिस्टम निर्दिष्ट प्रदर्शन मानदंडों को पूरा करते हैं। इन मान्यीकरण प्रक्रियाओं में फीडिंग स्थिरता का सांख्यिकीय विश्लेषण, आयामीय सटीकता सत्यापन और विभिन्न संचालन स्थितियों के तहत दीर्घकालिक स्थिरता परीक्षण शामिल हैं। मान्यीकरण डेटा निर्माताओं को प्रणाली क्षमताओं के दस्तावेजीकृत प्रमाण प्रदान करता है और इष्टतम संचालन पैरामीटर की पहचान करने में मदद करता है।

उद्योग प्रमाणन आवश्यकताएं अक्सर विनियमित निर्माण वातावरण में उपयोग किए जाने वाले फीडिंग उपकरणों के लिए विशिष्ट परिशुद्धता मानकों की आवश्यकता करती हैं। चिकित्सा उपकरण निर्माण, फार्मास्युटिकल उत्पादन और एयरोस्पेस घटक असेंबली सभी को कठोर विनियामक मानकों को पूरा करने वाली दस्तावेजीकृत परिशुद्धता क्षमताओं की आवश्यकता होती है। अनुकूलित फीडर प्रणालियों को कठोर परीक्षण और प्रमाणन प्रक्रियाओं के माध्यम से इन मानकों के साथ अनुपालन का प्रदर्शन करना होता है।

फीडिंग उपकरणों के संचालन जीवनकाल के दौरान निरंतर निगरानी और दस्तावेज़ीकरण प्रणाली परिशुद्धता सत्यापन बनाए रखती है। ये प्रणाली स्वचालित रूप से प्रदर्शन मापदंडों को रिकॉर्ड करती हैं और निरंतर परिशुद्धता आवश्यकताओं के अनुपालन को दर्शाने वाली रिपोर्ट्स तैयार करती हैं। यह दस्तावेज़ीकरण नियामक लेखा-जोखा और गुणवत्ता प्रबंधन प्रणाली के रखरखाव के लिए आवश्यक बन जाता है।

परिशुद्धता इंजीनियरिंग के संचालन लाभ

उत्पादन की दक्षता का अधिकतमीकरण

परिशुद्धता इंजीनियरिंग वाली फीडिंग प्रणाली सीधे रुप से कम बंद-समय और न्यूनीकृत सामग्री अपव्यय के माध्यम से उत्पादन दक्षता में सुधार में योगदान देती है। जब एक अनुकूलित ज़िगज़ैग फीडर सटीक मापदंडों के भीतर संचालित होता है, तो यह फीडिंग अनियमितताओं को समाप्त कर देता है जो डाउनस्ट्रीम उपकरणों में खराबी या मैनुअल हस्तक्षेप की आवश्यकता पैदा कर सकती हैं। यह विश्वसनीयता उच्च समग्र उपकरण प्रभावशीलता और प्रणाली रखरखाव और समस्या निवारण से जुड़ी श्रम लागत में कमी में अनुवादित होती है।

प्रिसिजन इंजीनियरिंग द्वारा सक्षम स्थिर फीडिंग दरों के कारण निर्माता उत्पादन शेड्यूलिंग और संसाधन आवंटन को अनुकूलित कर सकते हैं। भविष्य में आवश्यक सामग्री के प्रवाह की भविष्यवाणी करने योग्य होने से सुरक्षा बफर की आवश्यकता समाप्त हो जाती है और कार्य-प्रगति में सामग्री के स्तर कम हो जाते हैं। सामग्री प्रवाह नियंत्रण में ये सुधार उत्पादन उपकरणों के लिए पतले निर्माण संचालन और निवेश पर बेहतर रिटर्न में योगदान देते हैं।

अनावश्यक कंपन और यांत्रिक तनाव को समाप्त करके प्रिसिजन-अनुकूलित फीडिंग प्रणालियों से ऊर्जा दक्षता में सुधार होता है। उचित ढंग से कैलिब्रेटेड प्रणालियाँ आवश्यक प्रदर्शन विशेषताओं को बनाए रखते हुए इष्टतम शक्ति स्तर पर संचालित होती हैं, जिससे संचालन लागत कम होती है और उपकरण के जीवनकाल में वृद्धि होती है। उच्च-मात्रा वाले उत्पादन वातावरण में जहां फीडिंग प्रणालियाँ लगातार संचालित होती हैं, ये दक्षता लाभ विशेष रूप से महत्वपूर्ण हो जाते हैं।

गुणवत्ता आश्वासन में वृद्धि

सटीक फीडिंग निर्माण प्रक्रियाओं के दौरान घटकों की स्थिर स्थिति और दिशा सुनिश्चित करके अंतिम उत्पाद की गुणवत्ता को सीधे प्रभावित करती है। जब घटकों को सटीक स्थिति के साथ आपूर्ति की जाती है, तो अगले चरण की असेंबली या प्रसंस्करण प्रक्रियाएँ तंग सहिष्णुता प्राप्त कर सकती हैं और स्थिरता में सुधार कर सकती हैं। इससे गुणवत्ता नियंत्रण में वृद्धि होती है, जिससे दोष दर कम होती है और महंगी पुनर्कार्य या अपशिष्ट उत्पादन कम होता है।

सटीक फीडिंग प्रणालियों में निर्मित ट्रेसएबिलिटी क्षमताएँ निर्माण प्रक्रिया के दौरान व्यापक गुणवत्ता प्रलेखन को सक्षम करती हैं। उन्नत अनुकूलित ज़िगज़ैग फीडर प्रणालियाँ व्यक्तिगत घटकों को ट्रैक कर सकती हैं और विशिष्ट उत्पादन बैचों से जुड़े फीडिंग मापदंडों को रिकॉर्ड कर सकती हैं। गुणवत्ता आवश्यकताओं के सख्त होने वाले उद्योगों में गुणवत्ता जांच और विनियामक अनुपालन के लिए यह ट्रेसएबिलिटी आवश्यक बन जाती है।

सांख्यिकीय प्रक्रिया नियंत्रण एकीकरण से फीडिंग की सटीकता की वास्तविक समय में निगरानी और निर्दिष्ट मापदंडों से किसी भी विचलन की तत्काल पहचान की अनुमति मिलती है। ये निगरानी क्षमताएँ प्रतिक्रियाशील गुणवत्ता प्रबंधन को सक्षम करती हैं, जो दोषपूर्ण उत्पाद उत्पादन प्रक्रियाओं में आगे बढ़ने से रोकते हुए अपशिष्ट को कम करती हैं और ग्राहक संतुष्टि में सुधार करती हैं।

उद्योग अनुप्रयोग और विनिर्देश

ऑटोमोबाइल निर्माण की आवश्यकताएँ

ऑटोमोटिव निर्माण में छोटे इलेक्ट्रॉनिक घटकों से लेकर यांत्रिक फास्टनर्स और सटीक-मशीनीकृत भागों तक के अनुप्रयोगों के लिए अत्यंत सटीक घटक फीडिंग की आवश्यकता होती है। ऑटोमोटिव अनुप्रयोगों के लिए डिज़ाइन किया गया एक अनुकूलित ज़िगज़ैग फीडर ऑटोमोटिव असेंबली लाइनों की विशिष्ट उच्च-गति उत्पादन आवश्यकताओं को समायोजित करने में सक्षम होना चाहिए, जबकि सटीक घटक स्थापना बनाए रखता है। ऐसी प्रणालियाँ अक्सर जटिल ज्यामिति और भिन्न सतह परिष्करण वाले घटकों को संभालती हैं, जिनके लिए विशेष ट्रैक डिज़ाइन और फीडिंग मापदंडों की आवश्यकता होती है।

मोटर वाहन उत्पादन में प्रचलित जस्ट-इन-टाइम निर्माण सिद्धांतों की आवश्यकता होती है कि घटकों की सटीकता बनाए रखे बिना विभिन्न घटक प्रकारों के बीच त्वरित परिवर्तन करने में सक्षम फीडिंग प्रणालियों की। उन्नत फीडर प्रणालियों में त्वरित परिवर्तन उपकरण और स्वचालित सेटअप प्रक्रियाओं को शामिल किया गया है जो परिवर्तन समय को न्यूनतम करते हैं, जबकि विभिन्न घटक परिवारों में सुसंगत फीडिंग सटीकता सुनिश्चित करते हैं। यह लचीलापन मोटर वाहन निर्माताओं को उत्पादन अनुसूची में परिवर्तन और मॉडल विविधता के प्रति त्वरित प्रतिक्रिया करने में सक्षम बनाता है।

मोटर वाहन निर्माण के लिए विशिष्ट गुणवत्ता मानक, जैसे कि TS 16949 प्रमाणन आवश्यकताएँ, दस्तावेजीकृत सटीकता क्षमताओं और निरंतर सुधार प्रक्रियाओं की आवश्यकता रखते हैं। फीडिंग प्रणालियों को सांख्यिकीय प्रक्रिया नियंत्रण निगरानी के तहत सुसंगत प्रदर्शन प्रदर्शित करना चाहिए और फीडिंग सटीकता और विश्वसनीयता मेट्रिक्स की व्यापक दस्तावेज़ीकरण प्रदान करनी चाहिए।

इलेक्ट्रॉनिक्स और अर्धचालक अनुप्रयोग

इलेक्ट्रॉनिक्स निर्माण में कई घटकों के अत्यंत सूक्ष्म आकार और संवेदनशील प्रकृति के कारण परिशुद्धता फीडिंग प्रणालियों के लिए विशिष्ट चुनौतियाँ उपस्थित होती हैं। इलेक्ट्रॉनिक्स अनुप्रयोगों के लिए डिज़ाइन की गई अनुकूलित ज़िगज़ैग फीडर प्रणालियों को मिलीमीटर के अंशों के माप वाले घटकों को संभालना चाहिए, जबकि स्थान सटीकता बनाए रखनी चाहिए जो संवेदनशील सतहों या विद्युत संपर्कों को होने वाले नुकसान को रोकती है। घटकों को नुकसान से बचाने और फीडिंग प्रदर्शन को निरंतर बनाए रखने के लिए इन अनुप्रयोगों में स्थैतिक बिजली नियंत्रण अत्यंत महत्वपूर्ण हो जाता है।

अर्धचालक निर्माण में क्लीनरूम संगतता आवश्यकताओं की मांग विशेष फीडर डिज़ाइन से होती है जो कण उत्पादन को न्यूनतम करे और बार-बार सफाई प्रक्रियाओं को सहन कर सके। ये प्रणालियाँ विशेष सामग्री और सतह उपचार का उपयोग करती हैं जो उच्च स्तरीय स्वच्छता मानकों को पूरा करते हुए परिशुद्धता बनाए रखती हैं। तापमान और आर्द्रता के लिए पर्यावरण नियंत्रण भी फीडिंग परिशुद्धता को प्रभावित करते हैं तथा अर्धचालक अनुप्रयोगों में इन्हें सावधानीपूर्वक प्रबंधित किया जाना चाहिए।

इलेक्ट्रॉनिक्स विनिर्माण में उच्च-मात्रा उत्पादन के लिए फीडिंग सिस्टम की आवश्यकता होती है जो प्रदर्शन में कमी के बिना लाखों फीडिंग चक्रों तक परिशुद्धता बनाए रखें। घर्षण-प्रतिरोधी सामग्री और परिशुद्धता बेयरिंग सिस्टम दीर्घकालिक सटीकता सुनिश्चित करते हैं और रखरखाव की आवश्यकताओं को न्यूनतम करते हैं जो उत्पादन शेड्यूल में बाधा डाल सकती हैं।

रखरखाव और कैलिब्रेशन प्रोटोकॉल

अभिग्रहण परियोजना के लिए रणनीतियाँ

अनुकूलित ज़िगज़ैग फीडर सिस्टम में परिशुद्धता बनाए रखने के लिए सभी महत्वपूर्ण सिस्टम घटकों को संबोधित करने वाले व्यापक निवारक रखरखाव कार्यक्रमों की आवश्यकता होती है। नियमित कैलिब्रेशन जाँच सुनिश्चित करती है कि कंपन आयाम, आवृत्ति सेटिंग्स और ट्रैक ज्यामिति निर्दिष्ट सहन-सीमा के भीतर बनी रहें। इन कैलिब्रेशन प्रक्रियाओं में फीडिंग सटीकता को सत्यापित करने और उत्पादन गुणवत्ता प्रभावित होने से पहले सिस्टम प्रदर्शन में किसी भी कमी की पहचान करने के लिए परिशुद्धता माप उपकरणों का उपयोग किया जाता है।

स्नेहन अनुसूचियाँ और बेयरिंग रखरखाव प्रोटोकॉल यांत्रिक घर्षण को रोकते हैं, जो समय के साथ फीडिंग परिशुद्धता को प्रभावित कर सकता है। उन्नत प्रणालियों में स्वचालित स्नेहन प्रणालियाँ और दशा निगरानी सेंसर शामिल होते हैं जो बेयरिंग प्रदर्शन की निगरानी करते हैं और रखरखाव की आवश्यकताओं की भविष्यवाणी करते हैं। इस प्रो-एक्टिव दृष्टिकोण से अप्रत्याशित डाउनटाइम कम होता है और उपकरणों के जीवनकाल के दौरान निरंतर फीडिंग परिशुद्धता सुनिश्चित होती है।

दस्तावेज़ीकरण और ट्रैकिंग प्रणालियाँ सभी रखरखाव गतिविधियों और प्रदर्शन माप को रिकॉर्ड करती हैं, ऐतिहासिक डेटाबेस बनाती हैं जो प्रवृत्ति विश्लेषण और पूर्वानुमानित रखरखाव अनुकूलन को सक्षम करते हैं। ये रिकॉर्ड प्रणाली प्रदर्शन में पैटर्न की पहचान करने में सहायता करते हैं और परिशुद्धता को अधिकतम करते हुए उत्पादन में बाधा को न्यूनतम करने के लिए रखरखाव अनुसूची का मार्गदर्शन करते हैं।

प्रदर्शन निगरानी और समायोजन

निरंतर प्रदर्शन निगरानी प्रणालियाँ फीडिंग दर की स्थिरता, घटक स्थापना की सटीकता और प्रणाली कंपन विशेषताओं जैसे महत्वपूर्ण सटीकता संकेतकों को ट्रैक करती हैं। वास्तविक-समय डेटा संग्रह से इष्टतम प्रदर्शन मापदंडों से होने वाले किसी भी विचलन की तत्काल पहचान की जा सकती है, जिससे उत्पादन गुणवत्ता प्रभावित होने से पहले त्वरित सुधारात्मक कार्रवाई की अनुमति मिलती है।

उन्नत अनुकूलित ज़िगज़ैग फीडर प्रणालियों में स्वचालित समायोजन क्षमताएँ घटक विशेषताओं या पर्यावरणीय स्थितियों में छोटे परिवर्तनों के लिए बिना किसी मैनुअल हस्तक्षेप के भरपाई कर सकती हैं। ये प्रणालियाँ बंद-लूप नियंत्रण एल्गोरिदम का उपयोग करती हैं जो विभिन्न परिचालन स्थितियों में स्थिर सटीकता बनाए रखने के लिए फीडिंग मापदंडों को लगातार अनुकूलित करती हैं।

प्रदर्शन रिपोर्टिंग और विश्लेषण उपकरण समय के साथ फीडिंग प्रणाली की दक्षता और सटीकता रुझानों में गहन अंतर्दृष्टि प्रदान करते हैं। इन विश्लेषणात्मक क्षमताओं के माध्यम से निर्माण इंजीनियर प्रणाली सेटिंग्स को अनुकूलित कर सकते हैं तथा सटीकता में और सुधार या दक्षता लाभ के अवसरों की पहचान कर सकते हैं।

सामान्य प्रश्न

एक अनुकूलित ज़िगज़ैग फीडर के लिए समग्र स्वामित्व लागत पर सटीकता का क्या प्रभाव पड़ता है

सटीकता सीधे तौर पर बनाए रखने की आवश्यकता में कमी, कम दोष दरों और बेहतर उत्पादन दक्षता के माध्यम से स्वामित्व की कुल लागत को प्रभावित करती है। यद्यपि सटीकता-इंजीनियर प्रणालियों की प्रारंभिक लागत अधिक हो सकती है, फिर भी वे आमतौर पर बंद समय में कमी, कम सामग्री अपव्यय और प्रणाली निगरानी व समायोजन के लिए कम श्रम लागत के माध्यम से महत्वपूर्ण बचत प्रदान करते हैं। सटीक प्रणालियों की बेहतर विश्वसनीयता और स्थिर प्रदर्शन उपकरण के जीवनकाल को भी बढ़ाता है तथा प्रतिस्थापन की आवृत्ति को कम करता है।

एक अनुकूलित ज़िगज़ैग फीडर चुनते समय विचार करने योग्य प्रमुख सटीकता विशिष्टताएँ क्या हैं

महत्वपूर्ण सटीकता विशिष्टताओं में आयामी सटीकता सहनशीलता, दोहराव रेटिंग, फीडिंग दर की निरंतरता और घटक अभिविन्यास नियंत्रण क्षमताएं शामिल हैं। निर्माताओं को पर्यावरणीय संचालन सीमाओं, कंपन आयाम नियंत्रण सटीकता और लंबी अवधि तक संचालन के दौरान सटीकता बनाए रखने की प्रणाली की क्षमता पर भी विचार करना चाहिए। मौजूदा नियंत्रण प्रणालियों के साथ एकीकरण क्षमता और विभिन्न संचालन स्थितियों के तहत सटीकता प्रदर्शन की दस्तावेजीकरण भी चयन मापदंड के रूप में समान रूप से महत्वपूर्ण हैं।

फीडिंग प्रणालियों पर सटीकता कैलिब्रेशन कितनी बार किया जाना चाहिए

कैलिब्रेशन की आवृत्ति निर्भर करती है अनुप्रयोग आवश्यकताओं, उत्पादन मात्रा और पर्यावरणीय स्थितियों के आधार पर मासिक सटीकता सत्यापन जांच और त्रैमासिक व्यापक कैलिब्रेशन की आवश्यकता होती है। उच्च-मात्रा वाले अनुप्रयोग या महत्वपूर्ण निर्माण प्रक्रियाओं के लिए सप्ताहिक सत्यापन की आवश्यकता हो सकती है, जबकि कम मांग वाले अनुप्रयोग कैलिब्रेशन अंतराल को छह महीने तक बढ़ा सकते हैं। वास्तविक प्रदर्शन रुझानों के आधार पर कैलिब्रेशन अनुसूची को अनुकूलित करने में निरंतर निगरानी प्रणाली मदद कर सकती है।

अनुकूलित ज़िगज़ैग फीडर प्रणालियों में सटीकता में कमी के क्या कारण हो सकते हैं

सटीकता में कमी के सामान्य कारणों में बेयरिंग प्रणालियों में यांत्रिक घर्षण, ट्रैक सतह की अशुद्धि, विद्युत घटकों के बूढ़े होने के कारण कंपन आयाम में अंतर तथा सामग्री के गुणों को प्रभावित करने वाले पर्यावरणीय परिवर्तन शामिल हैं। ट्रैक सतहों पर घटकों का जमाव, ढीले माउंटिंग हार्डवेयर और अपर्याप्त स्नेहन भी फीडिंग सटीकता को प्रभावित कर सकते हैं। नियमित रखरखाव और पर्यावरणीय नियंत्रण इन कारकों को कम करने और सिस्टम की सटीकता को बनाए रखने में सहायता करते हैं।

विषय सूची

- परिशुद्ध फीडिंग के इंजीनियरिंग मूल सिद्धांत

- गुणवत्ता नियंत्रण और निर्माण मानक

- परिशुद्धता इंजीनियरिंग के संचालन लाभ

- उद्योग अनुप्रयोग और विनिर्देश

- रखरखाव और कैलिब्रेशन प्रोटोकॉल

-

सामान्य प्रश्न

- एक अनुकूलित ज़िगज़ैग फीडर के लिए समग्र स्वामित्व लागत पर सटीकता का क्या प्रभाव पड़ता है

- एक अनुकूलित ज़िगज़ैग फीडर चुनते समय विचार करने योग्य प्रमुख सटीकता विशिष्टताएँ क्या हैं

- फीडिंग प्रणालियों पर सटीकता कैलिब्रेशन कितनी बार किया जाना चाहिए

- अनुकूलित ज़िगज़ैग फीडर प्रणालियों में सटीकता में कमी के क्या कारण हो सकते हैं