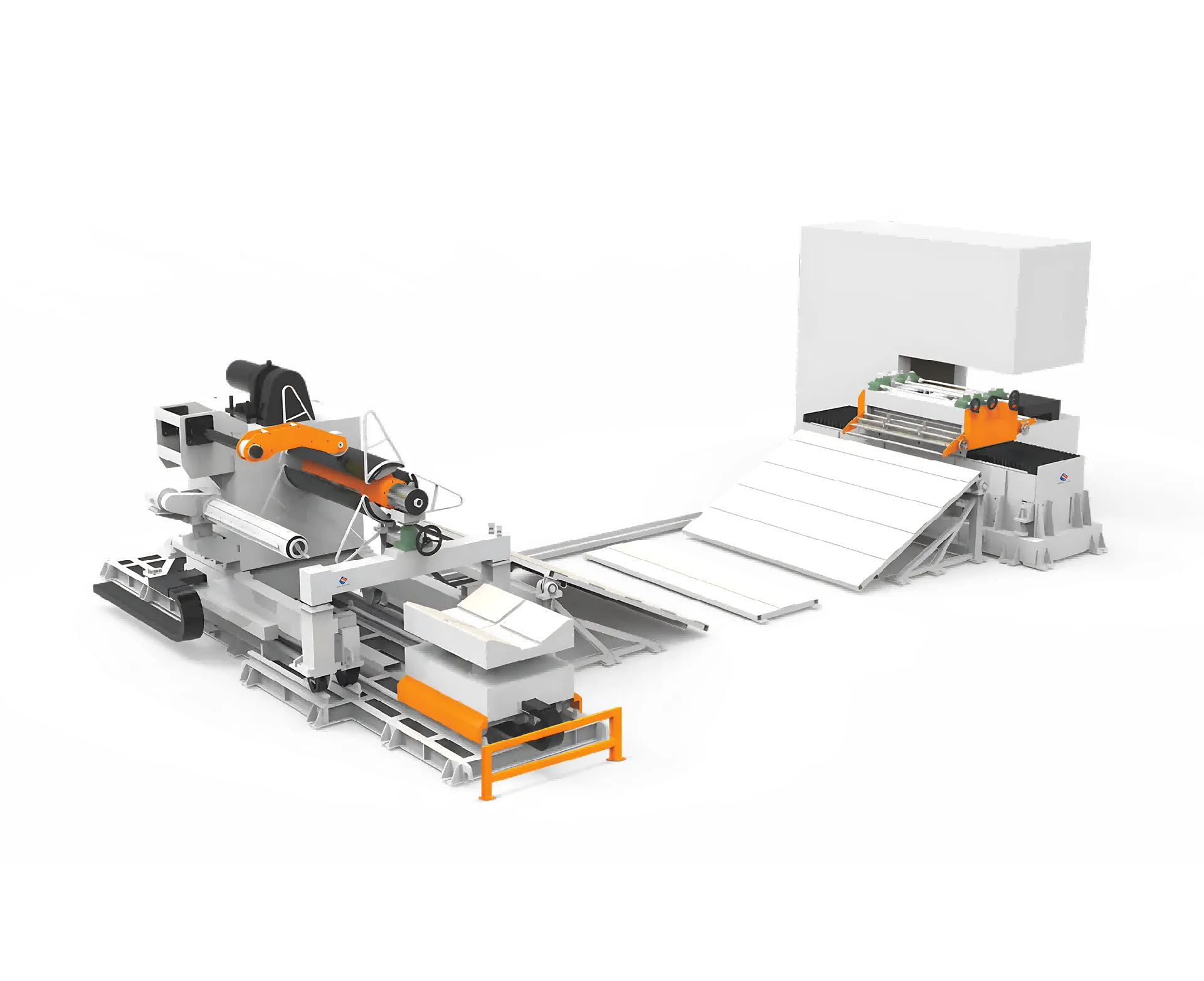

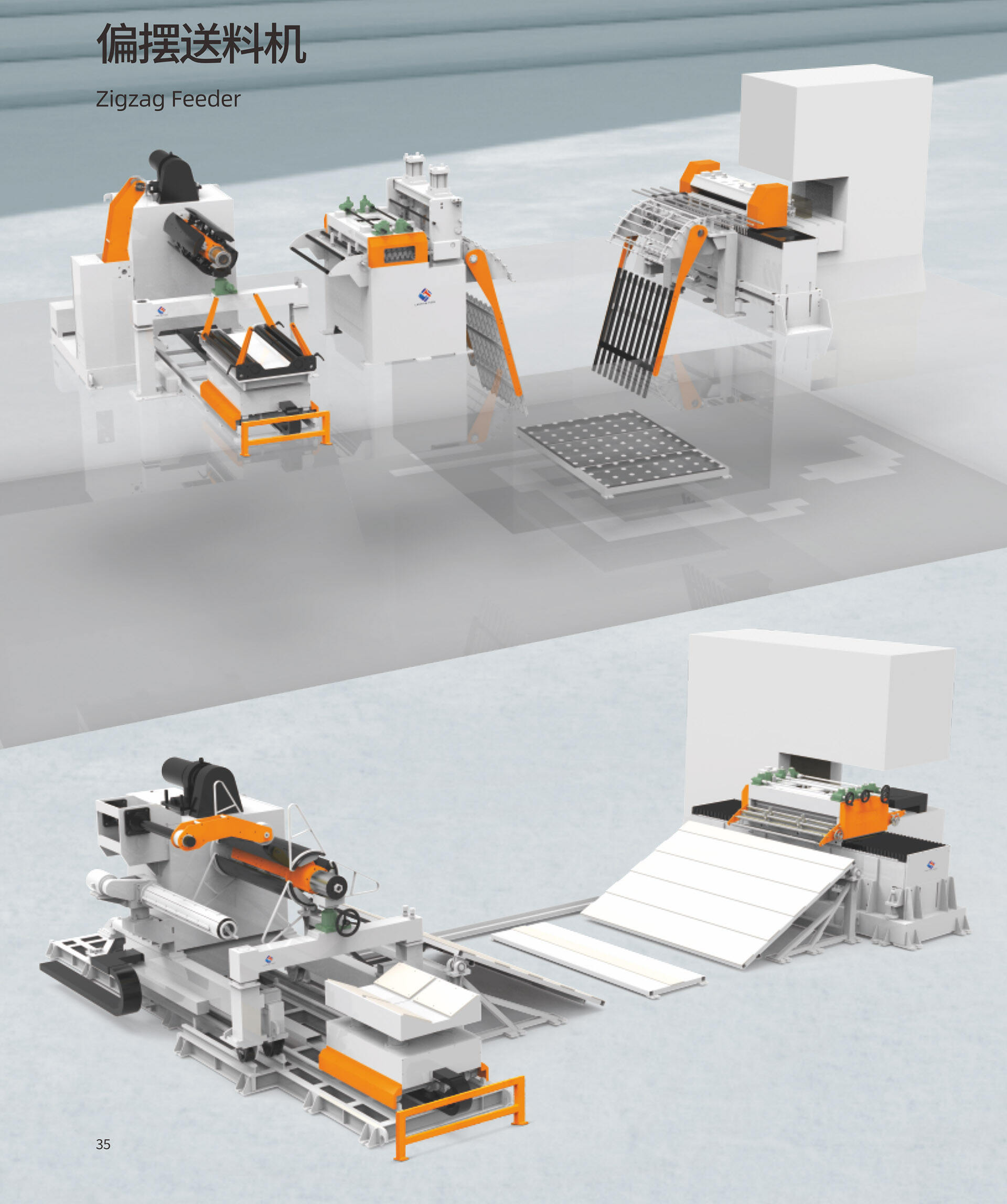

L'efficienza produttiva dipende fortemente da sistemi di movimentazione precisa dei materiali in grado di consegnare costantemente componenti alle linee di produzione senza interruzioni. Un alimentatore personalizzato a zigzag rappresenta una delle soluzioni più sofisticate per applicazioni di alimentazione automatizzata, in cui la precisione diventa il fondamento del successo operativo. Questi sistemi di trasporto specializzati trasformano il modo in cui i materiali si muovono all'interno dei processi produttivi, garantendo che ogni componente raggiunga la propria destinazione con tempistica ed esatto posizionamento.

Il significato della precisione nei sistemi di alimentazione va ben oltre il semplice trasporto di materiali. Quando i produttori investono in un alimentatore a zigzag personalizzato, danno priorità all'accuratezza, che influisce direttamente sulla qualità del prodotto, sulla velocità di produzione e sull'efficienza complessiva delle attrezzature. Questa precisione diventa particolarmente cruciale in settori in cui le tolleranze di posizionamento dei componenti sono misurate in frazioni di millimetro e ogni deviazione può causare ritardi produttivi costosi o difetti di qualità.

Comprendere la relazione tra ingegneria di precisione e prestazioni dell'alimentatore aiuta i produttori a prendere decisioni informate sugli investimenti per la movimentazione dei materiali. Gli ambienti produttivi moderni richiedono soluzioni di alimentazione in grado di adattarsi a diverse dimensioni, pesi e requisiti di alimentazione dei componenti, mantenendo al contempo un'accuratezza costante durante periodi prolungati di funzionamento.

Fondamenti ingegneristici dell'alimentazione di precisione

Considerazioni sul Design Meccanico

La base meccanica di qualsiasi alimentatore personalizzato a zigzag inizia con componenti progettati con precisione che lavorano in armonia per garantire prestazioni di alimentazione costanti. La geometria del binario svolge un ruolo fondamentale nel determinare l'accuratezza dell'alimentazione, con angoli e finiture superficiali attentamente calcolati che riducono al minimo le variazioni d'attrito e assicurano un comportamento prevedibile dei componenti. La progettazione del binario deve tenere conto delle caratteristiche dei componenti, come la distribuzione del peso, la texture superficiale e le tolleranze dimensionali, al fine di creare condizioni di alimentazione ottimali.

I sistemi di controllo dell'ampiezza e della frequenza delle vibrazioni rappresentano un altro aspetto fondamentale della precisione meccanica. Questi parametri devono essere calibrati con precisione in base alle specifiche esigenze dei diversi componenti, garantendo che le velocità di alimentazione rimangano costanti indipendentemente da fattori esterni come la temperatura ambiente o le variazioni tra diversi lotti di componenti. I sistemi avanzati di alimentazione incorporano meccanismi di retroazione a ciclo chiuso che monitorano e regolano continuamente le caratteristiche di vibrazione per mantenere prestazioni ottimali.

La scelta dei materiali per la costruzione dell'alimentatore influenza direttamente il mantenimento della precisione a lungo termine. Guide in acciaio inossidabile di alta qualità, superfici di montaggio lavorate con precisione e materiali smorzanti attentamente selezionati contribuiscono alla stabilità dimensionale durante lunghi periodi di funzionamento. Queste scelte progettuali assicurano che l'alimentatore zigzag personalizzato mantenga le sue caratteristiche prestazionali calibrate per tutta la durata operativa.

Integrazione del Sistema di Controllo

I sistemi moderni di alimentazione precisa si basano su sofisticati algoritmi di controllo che monitorano contemporaneamente diversi parametri per mantenere prestazioni ottimali. L'integrazione dei sensori consente il monitoraggio in tempo reale delle portate dei componenti, delle caratteristiche di vibrazione del telaio e della costanza dell'alimentazione. Questi sensori forniscono un feedback continuo ai sistemi di controllo, che possono effettuare regolazioni istantanee per mantenere parametri di alimentazione precisi.

I controllori logici programmabili permettono ai sistemi alimentatori a zigzag personalizzati di adattarsi a diverse esigenze produttive senza intervento manuale. Questi sistemi di controllo memorizzano diversi profili di alimentazione che possono essere selezionati automaticamente in base al tipo di componente, alle richieste di velocità di produzione o alle specifiche qualitative. La possibilità di passare senza interruzioni da un profilo all'altro garantisce una precisione costante in svariate applicazioni manifatturiere.

I protocolli di comunicazione tra i sistemi di controllo dei alimentatori e le attrezzature produttive a monte creano un flusso di materiale sincronizzato che elimina colli di bottiglia e riduce gli sprechi. Questa integrazione garantisce che la precisione dell'alimentazione sia allineata ai tempi complessivi della linea di produzione, creando un flusso di materiale regolare che massimizza l'efficienza produttiva.

Controllo Qualità e Standard Produttivi

Requisiti di Precisione Dimensionale

I settori manifatturieri richiedono sempre più sistemi di alimentazione in grado di mantenere un'accuratezza dimensionale entro tolleranze estremamente ristrette. Un alimentatore zigzag personalizzato correttamente configurato deve posizionare costantemente i componenti all'interno delle zone di posizionamento specificate, con un'accuratezza tipicamente misurata in millesimi di pollice o centesimi di millimetro. Questo livello di precisione richiede una calibrazione accurata di tutti i parametri del sistema, dall'ampiezza delle vibrazioni alle condizioni della superficie della guida.

Il controllo dell'orientamento dei componenti rappresenta un altro aspetto fondamentale della precisione dimensionale nelle applicazioni di alimentazione precisa. Progettazioni avanzate di alimentatori incorporano meccanismi di correzione dell'orientamento che garantiscono il mantenimento della corretta posizione dei componenti durante tutto il processo di alimentazione. Questi sistemi utilizzano caratteristiche di pista attentamente progettate e schemi di vibrazione controllati per guidare i componenti nell'orientamento corretto prima della consegna ai processi a valle.

Le misurazioni della ripetibilità dimostrano le capacità prestazionali costanti dei sistemi di alimentazione precisa. Installazioni di alimentatori zigzag personalizzati di alta qualità raggiungono tipicamente valutazioni di ripetibilità migliori di 0,1 mm su migliaia di cicli di alimentazione, assicurando che il posizionamento dei componenti rimanga costante durante lunghi cicli produttivi. Questa ripetibilità risulta essenziale in applicazioni in cui i processi a valle dipendono da un posizionamento preciso dei componenti per un corretto assemblaggio o lavorazione.

Convalida del Processo e Certificazione

Procedure di validazione complete garantiscono che alimentatore a zigzag personalizzato i sistemi soddisfino i criteri di prestazione specificati prima del loro utilizzo in ambienti produttivi. Questi processi di validazione includono l'analisi statistica della costanza nell'alimentazione, la verifica dell'accuratezza dimensionale e test di stabilità a lungo termine in diverse condizioni operative. I dati di validazione forniscono ai produttori evidenze documentate sulle capacità del sistema e aiutano a identificare i parametri operativi ottimali.

I requisiti di certificazione industriale richiedono spesso standard di precisione specifici per l'equipaggiamento di alimentazione utilizzato in ambienti produttivi regolamentati. La produzione di dispositivi medici, la fabbricazione di prodotti farmaceutici e il montaggio di componenti aerospaziali richiedono tutti capacità di precisione documentate che soddisfino severi standard normativi. I sistemi di alimentazione personalizzati devono dimostrare conformità a tali standard attraverso rigorosi processi di test e certificazione.

I sistemi di monitoraggio e documentazione continuativi mantengono la verifica della precisione durante tutto il ciclo operativo delle attrezzature di alimentazione. Questi sistemi registrano automaticamente i parametri prestazionali e generano rapporti che dimostrano il rispetto continuo dei requisiti di precisione. Tale documentazione diventa essenziale per le verifiche normative e per la manutenzione del sistema di gestione della qualità.

Vantaggi Operativi dell'Ingegneria di Precisione

Ottimizzazione dell'efficienza produttiva

I sistemi di alimentazione progettati con precisione contribuiscono direttamente a un miglioramento dell'efficienza produttiva grazie alla riduzione dei tempi di fermo e allo spreco minimo di materiale. Quando un alimentatore zigzag personalizzato funziona entro parametri precisi, elimina irregolarità nell'alimentazione che potrebbero causare malfunzionamenti delle apparecchiature a valle o richiedere interventi manuali. Questa affidabilità si traduce in una maggiore efficacia complessiva delle attrezzature e in costi di manodopera ridotti legati alla manutenzione e alla risoluzione dei problemi del sistema.

Tassi di alimentazione costanti, resi possibili da un'ingegnerizzazione di precisione, permettono ai produttori di ottimizzare la programmazione della produzione e l'allocazione delle risorse. Un flusso materiale prevedibile elimina la necessità di scorte di sicurezza e riduce i livelli di inventario in lavorazione. Questi miglioramenti nel controllo del flusso materiale contribuiscono a operazioni produttive più snelle e a un migliorato ritorno sull'investimento per le attrezzature di produzione.

I miglioramenti nell'efficienza energetica derivano da sistemi di alimentazione ottimizzati con precisione che eliminano vibrazioni e sollecitazioni meccaniche non necessarie. Sistemi correttamente calibrati funzionano a livelli di potenza ottimali mantenendo le caratteristiche prestazionali richieste, riducendo i costi operativi e prolungando la vita utile delle apparecchiature. Questi guadagni di efficienza diventano particolarmente significativi in ambienti di produzione ad alto volume dove i sistemi di alimentazione operano continuativamente.

Miglioramento dell'Assicurazione Qualità

L'alimentazione precisa incide direttamente sulla qualità del prodotto finale garantendo un posizionamento e un'orientamento costanti dei componenti durante i processi produttivi. Quando i componenti vengono forniti con un posizionamento preciso, le operazioni di assemblaggio o lavorazione successive possono raggiungere tolleranze più strette e una maggiore coerenza. Questo miglioramento del controllo qualità riduce i tassi di difetto e minimizza interventi di riparazione costosi o la generazione di scarti.

Le capacità di tracciabilità integrate nei sistemi di alimentazione precisa consentono una documentazione completa della qualità lungo tutto il processo produttivo. Sistemi avanzati personalizzati di alimentazione a zigzag possono tracciare singoli componenti e registrare i parametri di alimentazione associati a specifici lotti di produzione. Questa tracciabilità risulta essenziale per le indagini sulla qualità e la conformità normativa in settori con requisiti qualitativi rigorosi.

L'integrazione del controllo statistico dei processi consente il monitoraggio in tempo reale della precisione di alimentazione e l'immediata identificazione di eventuali scostamenti dai parametri specificati. Queste capacità di monitoraggio permettono una gestione proattiva della qualità che impedisce ai prodotti difettosi prodotti di proseguire nei processi produttivi, riducendo gli sprechi e migliorando la soddisfazione del cliente.

Applicazioni industriali e specifiche

Requisiti per la Produzione Automobilistica

La produzione automobilistica richiede un'alimentazione estremamente precisa di componenti per applicazioni che vanno da piccoli componenti elettronici a dispositivi di fissaggio meccanici e parti di precisione lavorate al macchinario. Un alimentatore zigzag personalizzato progettato per applicazioni automobilistiche deve soddisfare i requisiti di produzione ad alta velocità tipici delle linee di assemblaggio automotive, mantenendo al contempo un posizionamento preciso dei componenti. Questi sistemi spesso gestiscono componenti con geometrie complesse e finiture superficiali variabili, che richiedono progetti specializzati del binario e parametri di alimentazione specifici.

I principi di produzione just-in-time prevalenti nella produzione automobilistica richiedono sistemi di alimentazione in grado di passare rapidamente da un tipo di componente all'altro senza compromettere la precisione. I sistemi avanzati di alimentazione integrano utensili a cambio rapido e procedure automatiche di configurazione che riducono al minimo i tempi di riattrezzaggio, garantendo al contempo una precisione costante nell'alimentazione per diverse famiglie di componenti. Questa flessibilità consente ai produttori automobilistici di reagire rapidamente a variazioni nei programmi di produzione e nei modelli.

Gli standard qualitativi specifici della produzione automobilistica, come i requisiti di certificazione TS 16949, impongono capacità di precisione documentate e processi di miglioramento continuo. I sistemi di alimentazione devono dimostrare prestazioni costanti sotto monitoraggio del controllo statistico dei processi e fornire documentazione completa sulle metriche di accuratezza e affidabilità dell'alimentazione.

Applicazioni nel settore elettronico e semiconduttore

La produzione di elettronica presenta sfide uniche per i sistemi di alimentazione in precisione a causa delle dimensioni estremamente ridotte e della natura delicata di molti componenti. I sistemi di alimentazione zigzag personalizzati progettati per applicazioni elettroniche devono gestire componenti di frazioni di millimetro mantenendo un'accuratezza di posizionamento che prevenga danni alle superfici sensibili o ai collegamenti elettrici. Il controllo dell'elettricità statica diventa fondamentale in queste applicazioni per prevenire danni ai componenti e garantire prestazioni di alimentazione costanti.

I requisiti di compatibilità con ambienti puliti nella produzione di semiconduttori richiedono progetti specializzati di alimentatori che minimizzino la generazione di particelle e resistano a frequenti procedure di pulizia. Questi sistemi utilizzano materiali specializzati e trattamenti superficiali che mantengono la precisione rispettando severi standard di pulizia. Anche i controlli ambientali relativi a temperatura e umidità influiscono sulla precisione di alimentazione e devono essere attentamente gestiti nelle applicazioni per semiconduttori.

La produzione ad alto volume tipica della fabbricazione elettronica richiede sistemi di alimentazione in grado di mantenere la precisione per milioni di cicli di alimentazione senza degrado delle prestazioni. Materiali resistenti all'usura e sistemi di cuscinetti di precisione garantiscono un'accuratezza a lungo termine riducendo al minimo le esigenze di manutenzione che potrebbero interrompere i programmi produttivi.

Protocolli di Manutenzione e Calibrazione

Strategie di Manutenzione Preventiva

Il mantenimento della precisione nei sistemi personalizzati di alimentazione a zigzag richiede programmi completi di manutenzione preventiva che riguardino tutti i componenti critici del sistema. Verifiche regolari di calibrazione assicurano che l'ampiezza delle vibrazioni, le impostazioni di frequenza e la geometria del binario rimangano entro le tolleranze specificate. Queste procedure di calibrazione utilizzano apparecchiature di misurazione di precisione per verificare l'accuratezza dell'alimentazione e identificare eventuali degradi nelle prestazioni del sistema prima che influiscano sulla qualità della produzione.

Le schedulazioni della lubrificazione e i protocolli di manutenzione dei cuscinetti prevengono l'usura meccanica che potrebbe compromettere la precisione dell'alimentazione nel tempo. I sistemi avanzati incorporano sistemi di lubrificazione automatica e sensori di monitoraggio dello stato che rilevano le prestazioni dei cuscinetti e prevedono le esigenze di manutenzione. Questo approccio proattivo riduce al minimo i fermi imprevisti e garantisce una precisione costante nell'alimentazione per tutta la durata degli impianti.

I sistemi di documentazione e tracciamento registrano tutte le attività di manutenzione e le misurazioni delle prestazioni, creando database storici che consentono l'analisi delle tendenze e l'ottimizzazione della manutenzione predittiva. Questi registri aiutano a identificare modelli nel funzionamento del sistema e a pianificare gli interventi di manutenzione per massimizzare la precisione riducendo al contempo le interruzioni produttive.

Monitoraggio e Regolazione delle Prestazioni

I sistemi di monitoraggio continuo delle prestazioni rilevano indicatori chiave di precisione come la costanza del tasso di alimentazione, l'accuratezza nel posizionamento dei componenti e le caratteristiche vibratorie del sistema. La raccolta in tempo reale dei dati consente l'immediata identificazione di eventuali deviazioni dai parametri ottimali di funzionamento, permettendo un intervento correttivo tempestivo prima che il degrado della precisione influisca sulla qualità della produzione.

Le capacità di regolazione automatica nei sistemi avanzati di alimentatori a zigzag personalizzati possono compensare piccole variazioni nelle caratteristiche dei componenti o nelle condizioni ambientali senza intervento manuale. Questi sistemi utilizzano algoritmi di controllo a ciclo chiuso che ottimizzano continuamente i parametri di alimentazione per mantenere una precisione costante in diverse condizioni operative.

Gli strumenti di reporting e analisi delle prestazioni forniscono informazioni complete sull'efficienza del sistema di alimentazione e sulle tendenze della precisione nel tempo. Queste capacità analitiche aiutano gli ingegneri di produzione a ottimizzare le impostazioni del sistema e a identificare opportunità di ulteriori miglioramenti della precisione o guadagni di efficienza.

Domande Frequenti

In che modo la precisione influisce sul costo totale di proprietà di un alimentatore zigzag personalizzato

La precisione incide direttamente sul costo totale di proprietà grazie alla riduzione delle esigenze di manutenzione, a tassi di difetto più bassi e a una maggiore efficienza produttiva. Sebbene i sistemi progettati con precisione possano avere costi iniziali più elevati, solitamente generano risparmi significativi grazie a tempi di fermo ridotti, minore spreco di materiale e minori costi di manodopera per il monitoraggio e la regolazione del sistema. L'affidabilità migliore e le prestazioni costanti dei sistemi di precisione prolungano inoltre la durata dell'equipaggiamento e riducono la frequenza di sostituzione.

Quali sono le specifiche di precisione chiave da considerare nella selezione di un alimentatore zigzag personalizzato

Le specifiche di precisione critiche includono tolleranze di accuratezza dimensionale, valutazioni di ripetibilità, coerenza del tasso di alimentazione e capacità di controllo dell'orientamento dei componenti. I produttori dovrebbero inoltre considerare i range operativi ambientali, la precisione del controllo dell'ampiezza delle vibrazioni e la capacità del sistema di mantenere la precisione durante periodi prolungati di funzionamento. Le capacità di integrazione con i sistemi di controllo esistenti e la documentazione delle prestazioni di precisione in diverse condizioni operative sono criteri di selezione altrettanto importanti.

Con quale frequenza si dovrebbe eseguire la calibrazione di precisione sui sistemi di alimentazione

La frequenza di calibrazione dipende da applicazione requisiti, volume di produzione e condizioni ambientali, ma la maggior parte dei sistemi di alimentazione precisa trae beneficio da verifiche mensili dell'accuratezza e calibrazioni complete trimestrali. Le applicazioni ad alto volume o i processi produttivi critici potrebbero richiedere verifiche settimanali, mentre applicazioni meno impegnative potrebbero estendere gli intervalli di calibrazione fino a ogni sei mesi. I sistemi di monitoraggio continuo possono aiutare a ottimizzare i programmi di calibrazione in base alle effettive tendenze di prestazione.

Quali fattori possono causare un degrado della precisione nei sistemi personalizzati di alimentatori a zigzag

Le cause comuni della perdita di precisione includono l'usura meccanica nei sistemi dei cuscinetti, la contaminazione delle superfici di scorrimento, la deriva dell'ampiezza delle vibrazioni dovuta all'invecchiamento dei componenti elettrici e le variazioni ambientali che influiscono sulle proprietà dei materiali. L'accumulo di materiale sulle superfici di scorrimento, i fissaggi allentati e una lubrificazione inadeguata possono inoltre compromettere la precisione dell'alimentazione. Una manutenzione regolare e il controllo delle condizioni ambientali aiutano a ridurre al minimo questi fattori e a mantenere costante l'accuratezza del sistema.

Indice

- Fondamenti ingegneristici dell'alimentazione di precisione

- Controllo Qualità e Standard Produttivi

- Vantaggi Operativi dell'Ingegneria di Precisione

- Applicazioni industriali e specifiche

- Protocolli di Manutenzione e Calibrazione

-

Domande Frequenti

- In che modo la precisione influisce sul costo totale di proprietà di un alimentatore zigzag personalizzato

- Quali sono le specifiche di precisione chiave da considerare nella selezione di un alimentatore zigzag personalizzato

- Con quale frequenza si dovrebbe eseguire la calibrazione di precisione sui sistemi di alimentazione

- Quali fattori possono causare un degrado della precisione nei sistemi personalizzati di alimentatori a zigzag