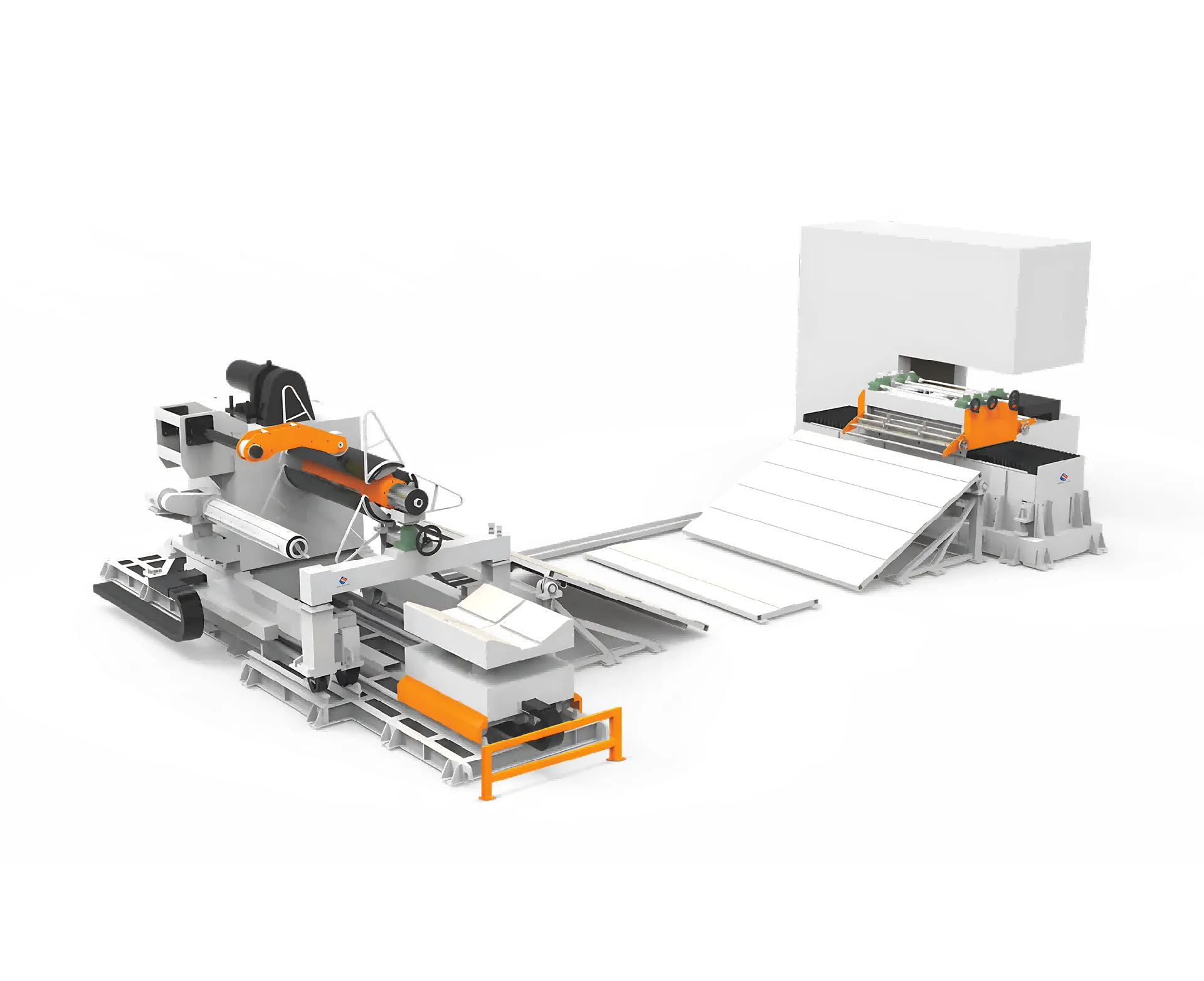

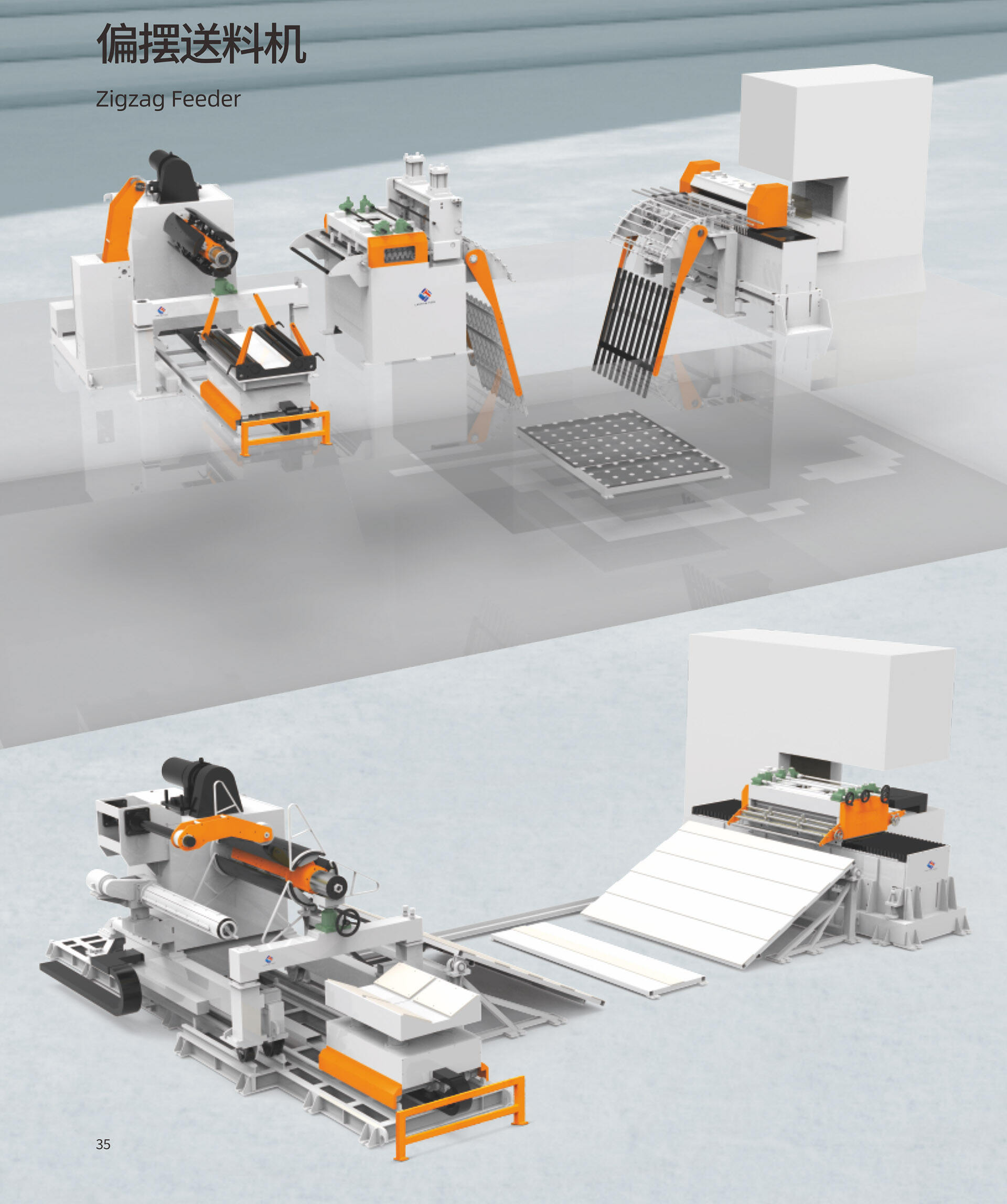

Эффективность производства в значительной степени зависит от точных систем обработки материалов, которые могут без перебоев доставлять компоненты на производственные линии. Индивидуальный зигзагообразный питатель представляет одно из наиболее сложных решений для автоматизированных задач подачи, где точность становится краеугольным камнем успешной работы. Эти специализированные транспортировочные системы преобразуют способ перемещения материалов в производственных процессах, обеспечивая, что каждый компонент достигает своего места назначения с точным временем и позиционированием.

Значение точности в системах подачи выходит далеко за рамки простой транспортировки материалов. Когда производители инвестируют в индивидуальный зигзагообразный питатель, они делают ставку на точность, которая напрямую влияет на качество продукции, скорость производства и общую эффективность оборудования. Эта точность особенно важна в отраслях, где допуски при установке компонентов измеряются долями миллиметра, а любое отклонение может привести к дорогостоящим задержкам в производстве или дефектам качества.

Понимание взаимосвязи между прецизионной инженерией и производительностью питателей помогает производителям принимать обоснованные решения относительно своих инвестиций в системы транспортировки материалов. Современные производственные среды требуют решений для подачи, которые могут адаптироваться к различным размерам, весу компонентов и требованиям подачи, сохраняя при этом постоянную точность на протяжении длительных периодов работы.

Инженерные основы прецизионной подачи

Учет конструктивных особенностей механической конструкции

Механическая основа любой индивидуальной зигзагообразной вибролотковой подачи начинается с прецизионных компонентов, которые работают согласованно для обеспечения стабильной производительности подачи. Геометрия лотка играет ключевую роль в определении точности подачи, при этом тщательно рассчитаны углы и параметры поверхностной обработки, минимизирующие вариации трения и обеспечивающие предсказуемое поведение компонентов. Конструкция лотка должна учитывать характеристики компонентов, такие как распределение веса, текстура поверхности и размерные допуски, чтобы создать оптимальные условия подачи.

Системы управления амплитудой и частотой вибрации представляют собой еще один важный аспект механической точности. Эти параметры должны быть точно откалиброваны в соответствии с конкретными требованиями различных компонентов, чтобы обеспечить постоянство скорости подачи независимо от внешних факторов, таких как температура окружающей среды или вариации партий компонентов. Передовые системы подачи оснащены механизмами обратной связи замкнутого типа, которые непрерывно контролируют и корректируют характеристики вибрации для поддержания оптимальной производительности.

Выбор материала для изготовления подающего устройства напрямую влияет на сохранение точности в долгосрочной перспективе. Треки из высококачественной нержавеющей стали, поверхности крепления с прецизионной механической обработкой и тщательно подобранные демпфирующие материалы способствуют стабильности геометрических размеров в течение длительного времени эксплуатации. Такой выбор материалов обеспечивает сохранение откалиброванных характеристик производительности индивидуального зигзагообразного подающего устройства на протяжении всего срока его службы.

Интеграция системы управления

Современные системы точного дозирования используют сложные алгоритмы управления, которые одновременно отслеживают несколько параметров для поддержания оптимальной производительности. Интеграция датчиков позволяет в реальном времени контролировать скорости потока компонентов, характеристики вибрации направляющих и стабильность подачи. Эти датчики обеспечивают непрерывную обратную связь с системами управления, которые могут мгновенно корректировать параметры подачи для обеспечения высокой точности.

Программируемые логические контроллеры позволяют настраивать системы зигзагообразной подачи таким образом, чтобы они адаптировались к различным производственным требованиям без необходимости ручного вмешательства. Эти системы управления хранят несколько профилей подачи, которые могут автоматически выбираться в зависимости от типа компонента, требуемой скорости производства или параметров качества. Возможность бесшовного переключения между профилями подачи обеспечивает постоянную точность в различных производственных задачах.

Протоколы связи между системами управления питателями и вышестоящим производственным оборудованием создают синхронизированный поток материалов, устраняя узкие места и сокращая отходы. Эта интеграция обеспечивает согласование точности подачи с общим временем работы производственной линии, создавая плавный поток материалов, который максимизирует эффективность производства.

Контроль качества и стандарты производства

Требования к точности размеров

Производственные отрасли всё в большей степени требуют системы подачи, способные обеспечивать размерную точность в пределах чрезвычайно жёстких допусков. Правильно настроенный индивидуальный зигзагообразный питатель должен постоянно устанавливать компоненты в заданные зоны размещения, обычно обеспечивая точность измерений в тысячных долях дюйма или сотых долях миллиметра. Такой уровень точности требует тщательной калибровки всех параметров системы — от амплитуды вибрации до состояния поверхности направляющей.

Контроль ориентации компонентов представляет собой еще один важный аспект размерной точности в прецизионных системах подачи. Продвинутые конструкции питателей включают механизмы коррекции ориентации, которые обеспечивают правильное положение компонентов на протяжении всего процесса подачи. Эти системы используют тщательно продуманные элементы направляющих и контролируемые режимы вибрации для установления компонентов в правильную ориентацию перед передачей на последующие процессы.

Измерения повторяемости демонстрируют стабильные рабочие характеристики прецизионных систем подачи. Высококачественные индивидуальные установки зигзагообразных питателей, как правило, достигают показателей повторяемости лучше 0,1 мм на протяжении тысяч циклов подачи, обеспечивая постоянство размещения компонентов в ходе длительных производственных операций. Такая повторяемость становится критически важной в приложениях, где последующие процессы зависят от точного позиционирования компонентов для правильной сборки или обработки.

Валидация процесса и сертификация

Комплексные процедуры валидации обеспечивают соответствие индивидуально изготовленный зигзагообразный подающий механизм систем установленным критериям производительности перед внедрением в производственные среды. Эти процессы валидации включают статистический анализ стабильности подачи, проверку размерной точности и испытания на долгосрочную стабильность в различных условиях эксплуатации. Данные валидации предоставляют производителям документально подтверждённые доказательства возможностей системы и помогают определить оптимальные параметры эксплуатации.

Требования отраслевой сертификации зачастую предусматривают конкретные стандарты точности для оборудования подачи, используемого в регулируемых производственных средах. Производство медицинских изделий, фармацевтическая промышленность и сборка аэрокосмических компонентов требуют подтверждённых документов о точности, соответствующих строгим нормативным требованиям. Индивидуальные системы подачи должны продемонстрировать соответствие этим стандартам посредством тщательного тестирования и процедур сертификации.

Системы непрерывного контроля и документирования обеспечивают точную проверку на протяжении всего эксплуатационного цикла оборудования для подачи. Эти системы автоматически записывают параметры производительности и формируют отчёты, подтверждающие постоянное соответствие требованиям к точности. Такая документация становится необходимой для регуляторных проверок и поддержания системы управления качеством.

Эксплуатационные преимущества прецизионной инженерии

Оптимизация производственной эффективности

Системы подачи, созданные с прецизионной точностью, напрямую способствуют повышению эффективности производства за счёт сокращения простоев и минимизации потерь материалов. Когда специализированный зигзагообразный питатель работает в строго заданных параметрах, это устраняет неравномерности подачи, которые могут вызвать сбои в работе последующего оборудования или потребовать вмешательства оператора. Такая надёжность обеспечивает более высокую общую эффективность оборудования и снижает затраты на рабочую силу, связанные с техническим обслуживанием и устранением неисправностей.

Точные темпы подачи, обеспечиваемые прецизионной инженерией, позволяют производителям оптимизировать графики производства и распределение ресурсов. Предсказуемый поток материалов устраняет необходимость в резервных запасах и снижает уровень незавершённого производства. Эти улучшения в управлении потоками материалов способствуют более эффективным производственным операциям и повышают рентабельность инвестиций в производственное оборудование.

Повышение энергоэффективности достигается за счёт точной оптимизации систем подачи, что позволяет избежать излишней вибрации и механических нагрузок. Правильно откалиброванные системы работают на оптимальном уровне потребляемой мощности, сохраняя требуемые эксплуатационные характеристики, что снижает эксплуатационные расходы и продлевает срок службы оборудования. Эти преимущества становятся особенно значительными в условиях массового производства, где системы подачи работают непрерывно.

Повышение обеспечения качества

Точная подача напрямую влияет на качество конечного продукта, обеспечивая согласованное размещение и ориентацию компонентов на протяжении всего производственного процесса. Когда компоненты подаются с точным позиционированием, последующие операции сборки или обработки могут выполняться с более высокой точностью и улучшенной стабильностью. Такой повышенный контроль качества снижает количество дефектов и минимизирует дорогостоящую переделку или образование отходов.

Функции прослеживаемости, встроенные в системы точной подачи, позволяют обеспечить полную документацию качества на всех этапах производственного процесса. Современные индивидуальные системы зигзагообразной подачи могут отслеживать отдельные компоненты и записывать параметры подачи, связанные с конкретными производственными партиями. Эта прослеживаемость становится необходимой для расследования вопросов качества и соблюдения нормативных требований в отраслях с жёсткими стандартами качества.

Интеграция статистического управления процессами позволяет в реальном времени контролировать точность подачи и немедленно выявлять любые отклонения от заданных параметров. Эти возможности мониторинга обеспечивают проактивное управление качеством, предотвращая продвижение бракованных изделий продукция по производственным процессам, сокращая потери и повышая удовлетворенность клиентов.

Отраслевые применения и технические характеристики

Требования к производству автомобилей

В автомобильной промышленности требуется чрезвычайно точная подача компонентов — от небольших электронных элементов до механических крепежных деталей и прецизионных обработанных частей. Индивидуальный зигзагообразный питатель, разработанный для автомобильной отрасли, должен соответствовать требованиям высокоскоростного производства, характерного для автомобильных сборочных линий, обеспечивая при этом точное позиционирование компонентов. Эти системы часто работают с компонентами сложной геометрии и различными поверхностными покрытиями, что требует специализированных конструкций трасс и параметров подачи.

Принципы производства по методу «точно в срок», широко используемые в автомобильной промышленности, требуют систем подачи, способных быстро переключаться между различными типами компонентов без потери точности. Современные системы подач оснащены быстросменными инструментами и автоматизированными процедурами настройки, которые минимизируют время переналадки, обеспечивая при этом стабильную точность подачи для различных групп компонентов. Такая гибкость позволяет автопроизводителям оперативно реагировать на изменения производственного графика и модельного ряда.

Стандарты качества, специфичные для автомобильного производства, такие как требования к сертификации TS 16949, предусматривают документальное подтверждение точности и процессы постоянного совершенствования. Системы подачи должны демонстрировать стабильную работу при контроле по методам статистического управления процессами и предоставлять подробную документацию по показателям точности и надежности подачи.

Применение в электронике и полупроводниковой промышленности

Производство электроники ставит перед системами точной подачи уникальные задачи из-за чрезвычайно малых размеров и хрупкой природы многих компонентов. Специализированные системы зигзагообразных питателей, разработанные для электроники, должны обеспечивать подачу компонентов размером в доли миллиметра, сохраняя точность установки и предотвращая повреждение чувствительных поверхностей или электрических соединений. Контроль статического электричества становится критически важным в таких приложениях, чтобы предотвратить повреждение компонентов и обеспечить стабильную работу подачи.

Требования к совместимости с чистыми помещениями в производстве полупроводников требуют специальной конструкции питателей, минимизирующей образование частиц и способной выдерживать частые процедуры очистки. Эти системы используют специальные материалы и покрытия, которые сохраняют точность, соответствуют строгим стандартам чистоты. Кроме того, контроль окружающей среды — температуры и влажности — также влияет на точность подачи и должен тщательно регулироваться в полупроводниковых приложениях.

Производство высокого объема, характерное для электронной промышленности, требует систем подачи, которые сохраняют точность в течение миллионов циклов подачи без снижения производительности. Износостойкие материалы и прецизионные подшипниковые системы обеспечивают долгосрочную точность и минимизируют потребность в техническом обслуживании, которое может нарушить производственные графики.

Протоколы технического обслуживания и калибровки

Стратегии профилактического обслуживания

Поддержание точности в индивидуальных системах зигзагообразной подачи требует комплексных программ профилактического обслуживания, охватывающих все критические компоненты системы. Регулярная проверка калибровки обеспечивает соответствие амплитуды колебаний, частотных настроек и геометрии направляющей заданным допускам. Эти калибровочные процедуры используют прецизионное измерительное оборудование для подтверждения точности подачи и выявления любого ухудшения работы системы до того, как это повлияет на качество производства.

Графики смазки и протоколы технического обслуживания подшипников предотвращают механический износ, который со временем может нарушить точность подачи. В современных системах предусмотрены автоматические системы смазки и датчики контроля состояния, отслеживающие работу подшипников и прогнозирующие потребности в обслуживании. Такой проактивный подход минимизирует незапланированные простои и обеспечивает стабильную точность подачи на протяжении всего жизненного цикла оборудования.

Системы документирования и учёта фиксируют все виды технического обслуживания и измерения показателей работы, формируя архивные базы данных, позволяющие проводить анализ тенденций и оптимизировать прогнозируемое обслуживание. Эти записи помогают выявлять закономерности в работе системы и обоснованно планировать техническое обслуживание, чтобы максимизировать точность при минимальных перебоях в производстве.

Контроль производительности и её корректировка

Системы непрерывного контроля производительности отслеживают ключевые показатели точности, такие как стабильность скорости подачи, точность размещения компонентов и характеристики вибрации системы. Сбор данных в реальном времени позволяет немедленно выявлять любые отклонения от оптимальных параметров работы, обеспечивая своевременные корректирующие меры до того, как снижение точности повлияет на качество производства.

Возможности автоматической настройки в современных индивидуальных системах зигзагообразных питателей позволяют компенсировать незначительные изменения характеристик компонентов или условий окружающей среды без необходимости ручного вмешательства. Эти системы используют алгоритмы управления с обратной связью, которые непрерывно оптимизируют параметры подачи для обеспечения стабильной точности при изменяющихся условиях эксплуатации.

Инструменты отчетности и анализа производительности обеспечивают всестороннее понимание эффективности системы подачи и тенденций точности с течением времени. Эти аналитические возможности помогают инженерам-производственникам оптимизировать настройки системы и выявлять возможности для дальнейшего повышения точности или роста эффективности.

Часто задаваемые вопросы

Как точность влияет на общую стоимость владения индивидуальным питателем зигзагообразного типа

Точность напрямую влияет на общую стоимость владения за счет снижения потребностей в техническом обслуживании, более низкого уровня брака и повышения эффективности производства. Хотя системы повышенной точности могут иметь более высокую первоначальную стоимость, они обычно обеспечивают значительную экономию за счет сокращения простоев, меньших потерь материалов и снижения затрат на рабочую силу для мониторинга и регулировки системы. Повышенная надежность и стабильная работа прецизионных систем также увеличивают срок службы оборудования и уменьшают частоту его замены.

Какие ключевые параметры точности следует учитывать при выборе индивидуального питателя зигзагообразного типа

Критические параметры точности включают допуски по размерной точности, показатели повторяемости, стабильность скорости подачи и возможности контроля ориентации компонентов. Производителям следует также учитывать диапазоны рабочих условий окружающей среды, точность контроля амплитуды вибрации и способность системы сохранять точность при длительной эксплуатации. Не менее важными критериями выбора являются возможности интеграции с существующими системами управления и документация по показателям точности в различных режимах работы.

Как часто следует выполнять калибровку точности в системах подачи

Частота калибровки зависит от применение требования, объем производства и условия окружающей среды, но большинство систем точного дозирования выигрывают от ежемесячной проверки точности и комплексной калибровки каждые три месяца. Приложения с высоким объемом или критически важные производственные процессы могут требовать еженедельной проверки, тогда как менее требовательные приложения могут продлевать интервалы калибровки до одного раза в шесть месяцев. Системы непрерывного мониторинга могут помочь оптимизировать график калибровки на основе фактических показателей производительности.

Какие факторы могут вызвать снижение точности в индивидуальных системах подачи с зигзагообразным движением

Распространёнными причинами снижения точности являются механический износ систем подшипников, загрязнение поверхностей направляющих, дрейф амплитуды вибрации из-за старения электрических компонентов и влияние изменений окружающей среды на свойства материалов. Накопление отложений на поверхностях направляющих, ослабленные крепёжные элементы и недостаточная смазка также могут влиять на точность подачи. Регулярное техническое обслуживание и контроль условий окружающей среды помогают свести к минимуму эти факторы и сохранить стабильную точность системы.

Содержание

- Инженерные основы прецизионной подачи

- Контроль качества и стандарты производства

- Эксплуатационные преимущества прецизионной инженерии

- Отраслевые применения и технические характеристики

- Протоколы технического обслуживания и калибровки

-

Часто задаваемые вопросы

- Как точность влияет на общую стоимость владения индивидуальным питателем зигзагообразного типа

- Какие ключевые параметры точности следует учитывать при выборе индивидуального питателя зигзагообразного типа

- Как часто следует выполнять калибровку точности в системах подачи

- Какие факторы могут вызвать снижение точности в индивидуальных системах подачи с зигзагообразным движением