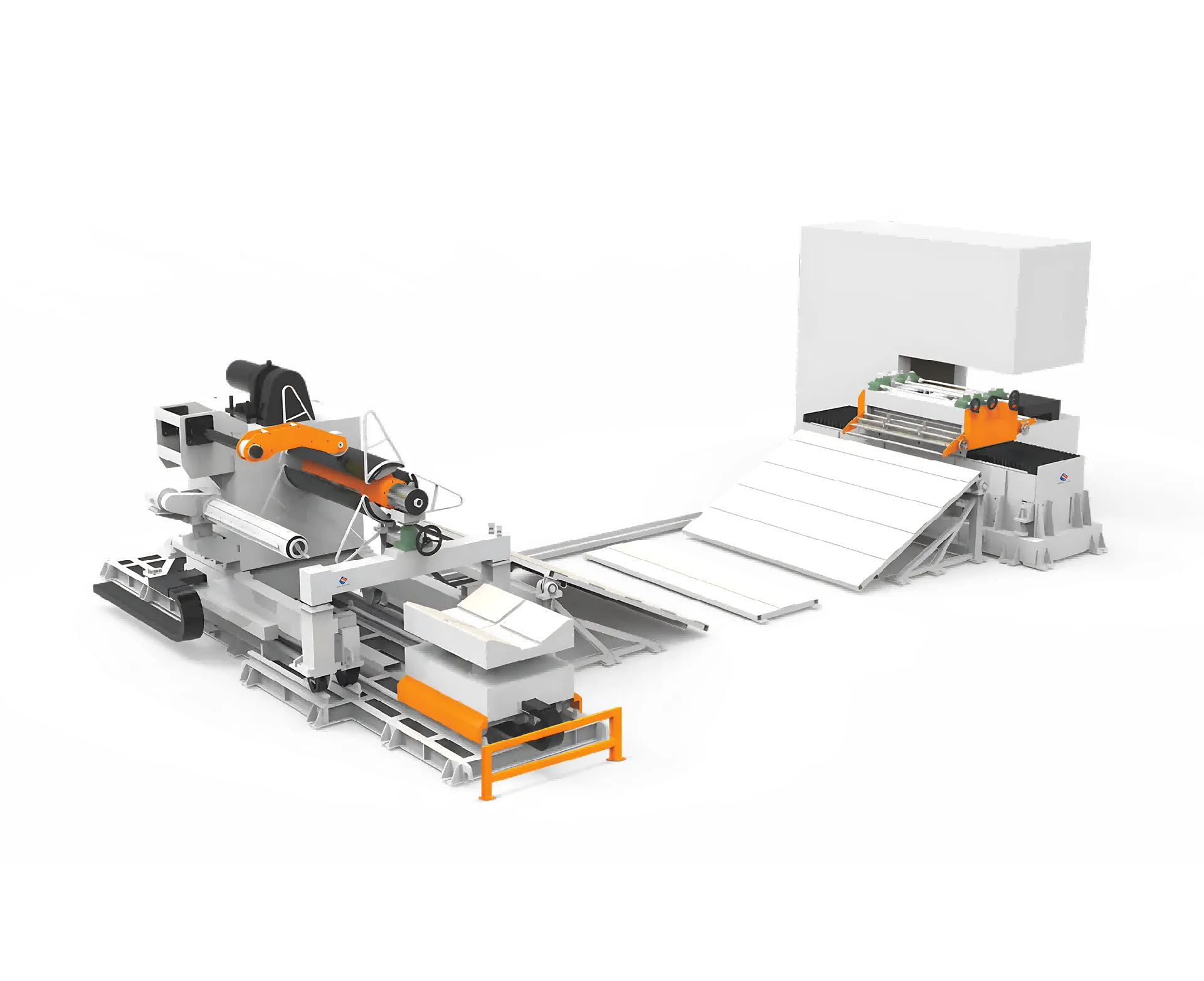

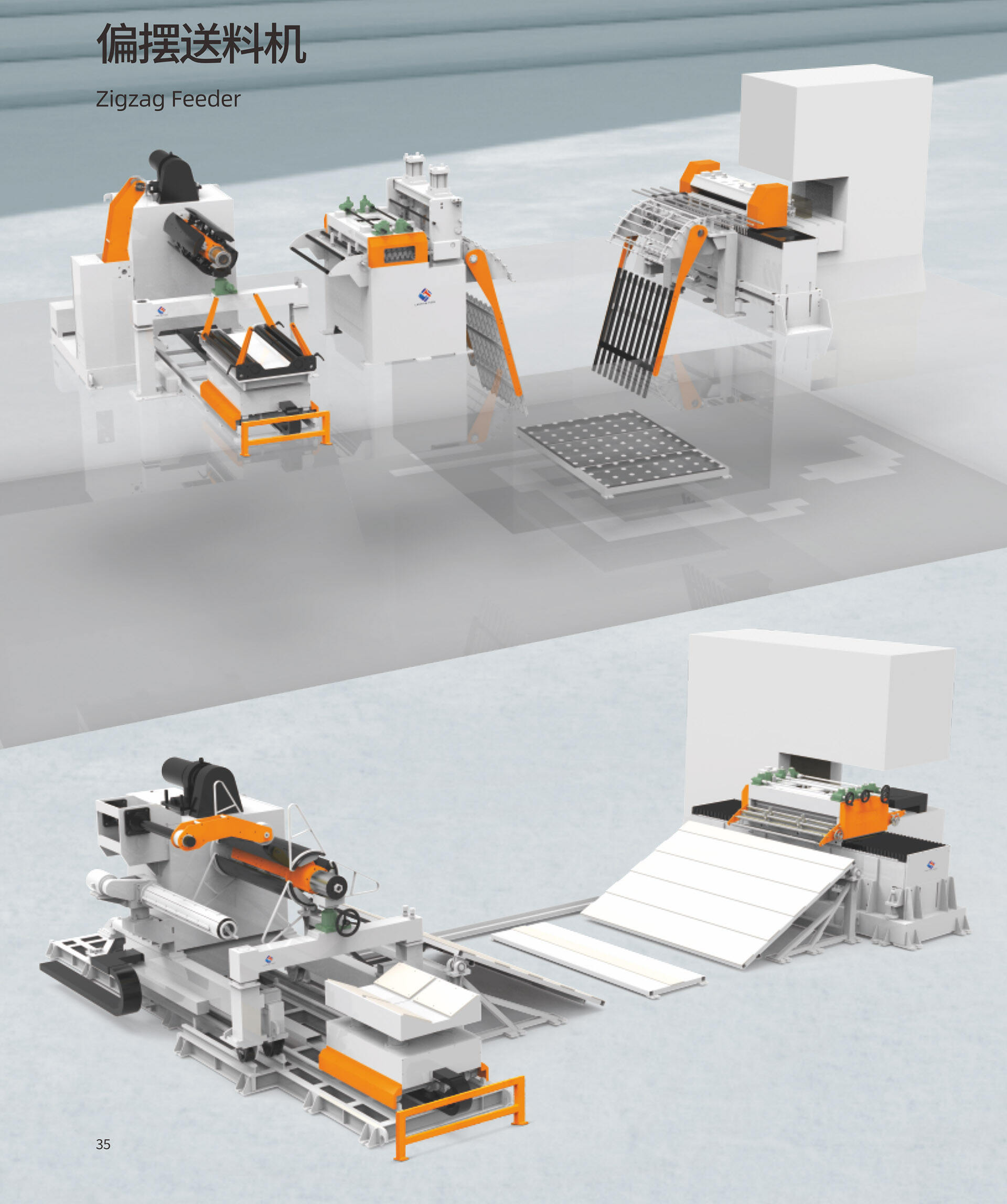

Efisiensi manufaktur sangat bergantung pada sistem penanganan material yang presisi yang mampu secara konsisten mengantarkan komponen ke lini produksi tanpa gangguan. Sebuah pengumpan zigzag yang disesuaikan merupakan salah satu solusi paling canggih untuk aplikasi pengumpanan otomatis, di mana ketepatan menjadi fondasi utama keberhasilan operasional. Sistem konveyor khusus ini mengubah cara material bergerak melalui proses manufaktur, memastikan setiap komponen mencapai tujuannya dengan waktu dan posisi yang tepat.

Signifikansi ketepatan dalam sistem pengumpan meluas jauh melampaui sekadar transportasi material. Ketika produsen berinvestasi pada pengumpan zigzag yang disesuaikan, mereka mengutamakan akurasi yang secara langsung memengaruhi kualitas produk, kecepatan produksi, dan efektivitas peralatan secara keseluruhan. Ketepatan ini menjadi sangat penting di industri-industri di mana toleransi penempatan komponen diukur dalam pecahan milimeter, dan setiap penyimpangan dapat menyebabkan keterlambatan produksi yang mahal atau cacat kualitas.

Memahami hubungan antara rekayasa presisi dan kinerja pengumpan membantu para produsen membuat keputusan yang bijak mengenai investasi penanganan material mereka. Lingkungan produksi modern menuntut solusi pengumpanan yang mampu beradaptasi dengan berbagai ukuran, berat, dan kebutuhan pengumpanan komponen sambil tetap menjaga akurasi yang konsisten selama periode operasi yang panjang.

Dasar-Dasar Rekayasa Pengumpanan Presisi

Pertimbangan Desain Mekanis

Dasar mekanis dari setiap pengumpan zigzag yang dikustomisasi dimulai dari komponen presisi yang direkayasa untuk bekerja secara harmonis guna mencapai kinerja pengumpanan yang konsisten. Geometri jalur memainkan peran mendasar dalam menentukan akurasi pengumpanan, dengan sudut dan hasil akhir permukaan yang dihitung secara cermat untuk meminimalkan variasi gesekan serta memastikan perilaku komponen yang dapat diprediksi. Desain jalur harus mempertimbangkan karakteristik komponen seperti distribusi berat, tekstur permukaan, dan toleransi dimensi agar tercipta kondisi pengumpanan yang optimal.

Sistem kontrol amplitudo getaran dan frekuensi merupakan aspek penting lainnya dalam ketepatan mekanis. Parameter-parameter ini harus dikalibrasi secara tepat agar sesuai dengan kebutuhan spesifik berbagai komponen, memastikan laju pengumpanan tetap konsisten terlepas dari faktor eksternal seperti suhu lingkungan atau variasi batch komponen. Sistem pengumpan canggih dilengkapi mekanisme umpan balik tertutup yang terus-menerus memantau dan menyesuaikan karakteristik getaran untuk menjaga kinerja optimal.

Pemilihan material untuk konstruksi pengumpan secara langsung memengaruhi pemeliharaan ketepatan jangka panjang. Jalur baja tahan karat berkualitas tinggi, permukaan pemasangan yang dikerjakan dengan presisi, serta material peredam yang dipilih secara cermat berkontribusi terhadap stabilitas dimensi selama periode operasi yang lama. Pemilihan material ini memastikan bahwa pengumpan zigzag khusus mempertahankan karakteristik kinerja terkalibrasinya sepanjang masa pakainya.

Integrasi Sistem Kontrol

Sistem pemberian makan presisi modern mengandalkan algoritma kontrol canggih yang memantau berbagai parameter secara simultan untuk menjaga kinerja optimal. Integrasi sensor memungkinkan pemantauan waktu nyata terhadap laju aliran komponen, karakteristik getaran track, dan konsistensi pemberian makan. Sensor-sensor ini memberikan umpan balik terus-menerus ke sistem kontrol yang dapat melakukan penyesuaian instan guna mempertahankan parameter pemberian makan yang tepat.

Pengendali logika terprogram memungkinkan sistem pengumpan zigzag yang dapat diprogram menyesuaikan diri dengan berbagai kebutuhan produksi tanpa intervensi manual. Sistem kontrol ini menyimpan berbagai profil pemberian makan yang dapat dipilih secara otomatis berdasarkan jenis komponen, kecepatan produksi, atau spesifikasi kualitas. Kemampuan beralih antar profil pemberian makan secara mulus memastikan ketepatan yang konsisten di berbagai aplikasi manufaktur.

Protokol komunikasi antara sistem kontrol feeder dan peralatan produksi hulu menciptakan aliran material yang tersinkronisasi, menghilangkan kemacetan, dan mengurangi limbah. Integrasi ini memastikan ketepatan pengumpanan selaras dengan waktu keseluruhan lini produksi, menciptakan aliran material yang lancar guna memaksimalkan efisiensi manufaktur.

Kontrol Kualitas dan Standar Manufaktur

Persyaratan Ketelitian Dimensi

Industri manufaktur semakin menuntut sistem pengumpan yang mampu mempertahankan akurasi dimensi dalam batas toleransi yang sangat ketat. Sebuah feeder zigzag khusus yang dikonfigurasi dengan benar harus secara konsisten menempatkan komponen dalam zona penempatan yang ditentukan, biasanya mengukur akurasi dalam perseribu inci atau perseratus milimeter. Tingkat presisi ini memerlukan kalibrasi cermat terhadap semua parameter sistem, mulai dari amplitudo getaran hingga kondisi permukaan jalur.

Kontrol orientasi komponen merupakan aspek penting lainnya dalam akurasi dimensi pada aplikasi penyediaan presisi. Desain pengumpan canggih menggabungkan mekanisme koreksi orientasi yang memastikan komponen tetap berada pada posisi yang benar selama proses penyediaan. Sistem-sistem ini menggunakan fitur jalur yang dirancang secara cermat dan pola getaran terkendali untuk membimbing komponen ke orientasi yang tepat sebelum diserahkan ke proses selanjutnya.

Pengukuran ketelitian menunjukkan kemampuan kinerja yang konsisten dari sistem penyediaan presisi. Instalasi pengumpan zigzag khusus berkualitas tinggi biasanya mencapai tingkat ketelitian lebih baik dari 0,1 mm dalam ribuan siklus penyediaan, memastikan penempatan komponen tetap konsisten selama produksi berlangsung lama. Ketelitian ini menjadi penting dalam aplikasi di mana proses hilir bergantung pada penempatan komponen yang tepat untuk perakitan atau pemrosesan yang benar.

Validasi Proses dan Sertifikasi

Prosedur validasi yang komprehensif memastikan bahwa pemberi makan zigzag kustom sistem memenuhi kriteria kinerja yang ditentukan sebelum digunakan di lingkungan produksi. Proses validasi ini mencakup analisis statistik terhadap konsistensi pengumpanan, verifikasi akurasi dimensi, serta pengujian stabilitas jangka panjang dalam berbagai kondisi operasi. Data validasi memberikan bukti tertulis kepada produsen mengenai kemampuan sistem dan membantu mengidentifikasi parameter operasi yang optimal.

Persyaratan sertifikasi industri sering kali mewajibkan standar presisi tertentu untuk peralatan pengumpan yang digunakan dalam lingkungan manufaktur yang diatur. Pembuatan alat kesehatan, produksi farmasi, dan perakitan komponen dirgantara semuanya memerlukan kemampuan presisi yang didokumentasikan dan memenuhi standar regulasi yang ketat. Sistem pengumpan khusus harus menunjukkan kepatuhan terhadap standar ini melalui proses pengujian dan sertifikasi yang ketat.

Sistem pemantauan dan dokumentasi berkelanjutan menjaga verifikasi ketepatan sepanjang siklus operasional peralatan pengumpan. Sistem ini secara otomatis mencatat parameter kinerja dan menghasilkan laporan yang menunjukkan kepatuhan berkelanjutan terhadap persyaratan ketepatan. Dokumentasi ini menjadi penting untuk audit regulasi dan pemeliharaan sistem manajemen mutu.

Manfaat Operasional dari Teknik Presisi

Optimasi Efisiensi Produksi

Sistem pengumpan hasil rekayasa presisi secara langsung berkontribusi pada peningkatan efisiensi produksi melalui pengurangan waktu henti dan pemborosan material yang minimal. Ketika pengumpan zigzag khusus beroperasi dalam parameter yang tepat, hal ini menghilangkan ketidakteraturan pengumpanan yang dapat menyebabkan malfungsi peralatan hilir atau memerlukan intervensi manual. Keandalan ini diterjemahkan menjadi efektivitas peralatan keseluruhan yang lebih tinggi serta biaya tenaga kerja yang lebih rendah terkait pemeliharaan dan pemecahan masalah sistem.

Tingkat pemberian bahan yang konsisten berkat rekayasa presisi memungkinkan produsen mengoptimalkan penjadwalan produksi dan alokasi sumber daya. Aliran material yang dapat diprediksi menghilangkan kebutuhan akan cadangan keamanan dan mengurangi tingkat persediaan barang dalam proses. Perbaikan dalam pengendalian aliran material ini berkontribusi pada operasi manufaktur yang lebih ramping serta meningkatkan pengembalian investasi untuk peralatan produksi.

Peningkatan efisiensi energi dihasilkan dari sistem pemberian bahan yang dioptimalkan secara presisi, yang menghilangkan getaran tidak perlu dan tekanan mekanis. Sistem yang dikalibrasi dengan benar beroperasi pada level daya optimal sambil mempertahankan karakteristik kinerja yang diperlukan, sehingga mengurangi biaya operasional dan memperpanjang masa pakai peralatan. Keuntungan efisiensi ini menjadi sangat signifikan dalam lingkungan produksi volume tinggi di mana sistem pemberian bahan beroperasi secara terus-menerus.

Peningkatan Jaminan Kualitas

Pemberian bahan secara presisi secara langsung memengaruhi kualitas produk akhir dengan memastikan penempatan dan orientasi komponen yang konsisten sepanjang proses manufaktur. Ketika komponen disuplai dengan posisi yang tepat, operasi perakitan atau pemrosesan berikutnya dapat mencapai toleransi yang lebih ketat dan konsistensi yang lebih baik. Pengendalian kualitas yang ditingkatkan ini mengurangi tingkat cacat serta meminimalkan pekerjaan ulang atau limbah yang mahal.

Kemampuan pelacakan yang dibangun dalam sistem pemberian bahan presisi memungkinkan dokumentasi kualitas yang komprehensif sepanjang proses manufaktur. Sistem pengumpan zigzag khusus canggih dapat melacak komponen individu dan mencatat parameter pemberian yang terkait dengan lot produksi tertentu. Pelacakan ini menjadi sangat penting untuk investigasi kualitas dan kepatuhan terhadap regulasi di industri yang memiliki persyaratan kualitas ketat.

Integrasi pengendalian proses statistik memungkinkan pemantauan secara real-time terhadap ketepatan pemberian komponen dan identifikasi segera atas setiap penyimpangan dari parameter yang ditentukan. Kemampuan pemantauan ini memungkinkan manajemen kualitas proaktif yang mencegah produk cacat produk untuk tidak melanjutkan ke proses produksi, mengurangi limbah, dan meningkatkan kepuasan pelanggan.

Aplikasi dan Spesifikasi Industri

Persyaratan Manufaktur Otomotif

Industri manufaktur otomotif menuntut ketepatan sangat tinggi dalam pemberian komponen, mulai dari komponen elektronik kecil hingga pengencang mekanis dan suku cadang presisi yang telah dimesin. Sebuah alat penyaji zigzag khusus yang dirancang untuk aplikasi otomotif harus mampu memenuhi kebutuhan produksi berkecepatan tinggi yang khas pada lini perakitan otomotif, sambil tetap menjaga penempatan komponen yang akurat. Sistem-sistem ini sering kali menangani komponen dengan geometri kompleks dan variasi permukaan yang memerlukan desain track dan parameter penyajian khusus.

Prinsip manufaktur just-in-time yang umum diterapkan dalam produksi otomotif memerlukan sistem penyuplai yang dapat dengan cepat beralih antar berbagai jenis komponen tanpa mengorbankan ketepatan. Sistem penyuplai canggih dilengkapi peralatan quick-change dan prosedur pengaturan otomatis yang meminimalkan waktu pergantian sambil memastikan akurasi penyuplaian yang konsisten di seluruh keluarga komponen yang berbeda. Fleksibilitas ini memungkinkan produsen otomotif merespons dengan cepat terhadap perubahan jadwal produksi dan variasi model.

Standar kualitas khusus untuk manufaktur otomotif, seperti persyaratan sertifikasi TS 16949, mewajibkan kemampuan ketepatan yang terdokumentasi serta proses peningkatan berkelanjutan. Sistem penyuplai harus menunjukkan kinerja yang konsisten di bawah pemantauan kontrol proses statistik serta menyediakan dokumentasi lengkap mengenai metrik akurasi dan keandalan penyuplaian.

Aplikasi Elektronika dan Semikonduktor

Manufaktur elektronik menghadirkan tantangan unik bagi sistem pengumpanan presisi karena ukuran yang sangat kecil dan sifat komponen yang rentan. Sistem pengumpan zigzag khusus yang dirancang untuk aplikasi elektronik harus mampu menangani komponen berukuran pecahan milimeter sambil mempertahankan akurasi penempatan guna mencegah kerusakan pada permukaan sensitif atau koneksi listrik. Pengendalian listrik statis menjadi kritis dalam aplikasi ini untuk mencegah kerusakan komponen dan memastikan kinerja pengumpanan yang konsisten.

Persyaratan kompatibilitas ruang bersih dalam manufaktur semikonduktor menuntut desain pengumpan khusus yang meminimalkan generasi partikel dan mampu bertahan terhadap prosedur pembersihan yang sering. Sistem-sistem ini menggunakan material khusus dan perlakuan permukaan yang menjaga ketepatan sambil memenuhi standar kebersihan yang ketat. Kontrol lingkungan terhadap suhu dan kelembapan juga memengaruhi ketepatan pengumpanan dan harus dikelola secara cermat dalam aplikasi semikonduktor.

Produksi volume tinggi yang khas dalam manufaktur elektronik memerlukan sistem pengumpan yang mampu mempertahankan ketepatan selama jutaan siklus pengumpanan tanpa penurunan kinerja. Bahan tahan aus dan sistem bantalan presisi menjamin akurasi jangka panjang sekaligus meminimalkan kebutuhan pemeliharaan yang dapat mengganggu jadwal produksi.

Protokol Pemeliharaan dan Kalibrasi

Strategi Pemeliharaan Preventif

Menjaga ketepatan pada sistem pengumpan zigzag khusus memerlukan program pemeliharaan preventif komprehensif yang mencakup semua komponen sistem penting. Pemeriksaan kalibrasi rutin memastikan bahwa amplitudo getaran, pengaturan frekuensi, dan geometri jalur tetap berada dalam batas toleransi yang ditentukan. Prosedur kalibrasi ini menggunakan peralatan ukur presisi untuk memverifikasi akurasi pengumpanan serta mengidentifikasi adanya penurunan kinerja sistem sebelum hal tersebut memengaruhi kualitas produksi.

Jadwal pelumasan dan protokol perawatan bantalan mencegah keausan mekanis yang dapat mengganggu ketepatan pengumpanan seiring berjalannya waktu. Sistem canggih dilengkapi dengan sistem pelumasan otomatis dan sensor pemantau kondisi yang melacak kinerja bantalan serta memprediksi kebutuhan perawatan. Pendekatan proaktif ini meminimalkan downtime tak terduga dan memastikan akurasi pengumpanan yang konsisten sepanjang siklus hidup peralatan.

Sistem dokumentasi dan pelacakan mencatat semua aktivitas perawatan dan pengukuran kinerja, membentuk basis data historis yang memungkinkan analisis tren dan optimalisasi perawatan prediktif. Catatan ini membantu mengidentifikasi pola dalam kinerja sistem serta membimbing penjadwalan perawatan untuk memaksimalkan ketepatan sekaligus meminimalkan gangguan produksi.

Pemantauan dan Penyesuaian Kinerja

Sistem pemantauan kinerja berkelanjutan melacak indikator presisi utama seperti konsistensi laju pengumpanan, akurasi penempatan komponen, dan karakteristik getaran sistem. Pengumpulan data secara waktu nyata memungkinkan identifikasi segera terhadap penyimpangan dari parameter kinerja optimal, sehingga tindakan korektif dapat segera dilakukan sebelum penurunan presisi memengaruhi kualitas produksi.

Kemampuan penyesuaian otomatis pada sistem pengumpan zigzag khusus yang canggih dapat mengompensasi variasi kecil dalam karakteristik komponen atau kondisi lingkungan tanpa intervensi manual. Sistem-sistem ini menggunakan algoritma kontrol loop-tertutup yang secara terus-menerus mengoptimalkan parameter pengumpanan untuk menjaga presisi yang konsisten di berbagai kondisi operasi.

Alat pelaporan dan analisis kinerja memberikan wawasan komprehensif mengenai efisiensi sistem pengumpanan dan tren ketepatan dari waktu ke waktu. Kemampuan analitis ini membantu insinyur manufaktur mengoptimalkan pengaturan sistem serta mengidentifikasi peluang untuk peningkatan ketepatan lebih lanjut atau peningkatan efisiensi.

FAQ

Bagaimana ketepatan memengaruhi total biaya kepemilikan untuk pengumpan zigzag khusus

Ketepatan secara langsung memengaruhi total biaya kepemilikan melalui berkurangnya kebutuhan perawatan, tingkat cacat yang lebih rendah, serta peningkatan efisiensi produksi. Meskipun sistem yang direkayasa dengan presisi mungkin memiliki biaya awal yang lebih tinggi, sistem tersebut biasanya memberikan penghematan signifikan melalui berkurangnya waktu henti, limbah material yang lebih sedikit, serta biaya tenaga kerja yang lebih rendah untuk pemantauan dan penyesuaian sistem. Keandalan yang lebih baik dan kinerja yang konsisten dari sistem presisi juga memperpanjang masa pakai peralatan dan mengurangi frekuensi penggantian.

Apa saja spesifikasi ketepatan utama yang perlu dipertimbangkan saat memilih pengumpan zigzag khusus

Spesifikasi presisi kritis mencakup toleransi akurasi dimensi, peringkat ketepatan pengulangan, konsistensi laju penyediaan, serta kemampuan pengendalian orientasi komponen. Produsen juga harus mempertimbangkan rentang operasi lingkungan, ketepatan kontrol amplitudo getaran, dan kemampuan sistem dalam mempertahankan akurasi selama periode operasi yang lama. Kemampuan integrasi dengan sistem kontrol yang sudah ada serta dokumentasi kinerja presisi di bawah berbagai kondisi operasi juga merupakan kriteria pemilihan yang sama pentingnya.

Seberapa sering kalibrasi presisi harus dilakukan pada sistem penyediaan

Frekuensi kalibrasi tergantung pada aplikasi kebutuhan, volume produksi, dan kondisi lingkungan, namun sebagian besar sistem pemberian makan presisi mendapat manfaat dari pemeriksaan verifikasi akurasi bulanan dan kalibrasi komprehensif kuartalan. Aplikasi dengan volume tinggi atau proses manufaktur kritis mungkin memerlukan verifikasi mingguan, sementara aplikasi yang kurang menuntut dapat memperpanjang interval kalibrasi hingga enam bulan sekali. Sistem pemantauan berkelanjutan dapat membantu mengoptimalkan jadwal kalibrasi berdasarkan tren kinerja aktual.

Faktor apa saja yang dapat menyebabkan penurunan presisi pada sistem pengumpan zigzag khusus

Penyebab umum penurunan presisi meliputi keausan mekanis pada sistem bantalan, kontaminasi permukaan rel, pergeseran amplitudo getaran akibat penuaan komponen listrik, serta perubahan lingkungan yang memengaruhi sifat material. Adanya penumpukan komponen pada permukaan rel, perangkat pemasangan yang longgar, dan pelumasan yang tidak memadai juga dapat memengaruhi presisi pengumpanan. Pemeliharaan rutin dan pengendalian lingkungan dapat membantu meminimalkan faktor-faktor ini serta menjaga akurasi sistem secara konsisten.

Daftar Isi

- Dasar-Dasar Rekayasa Pengumpanan Presisi

- Kontrol Kualitas dan Standar Manufaktur

- Manfaat Operasional dari Teknik Presisi

- Aplikasi dan Spesifikasi Industri

- Protokol Pemeliharaan dan Kalibrasi

-

FAQ

- Bagaimana ketepatan memengaruhi total biaya kepemilikan untuk pengumpan zigzag khusus

- Apa saja spesifikasi ketepatan utama yang perlu dipertimbangkan saat memilih pengumpan zigzag khusus

- Seberapa sering kalibrasi presisi harus dilakukan pada sistem penyediaan

- Faktor apa saja yang dapat menyebabkan penurunan presisi pada sistem pengumpan zigzag khusus