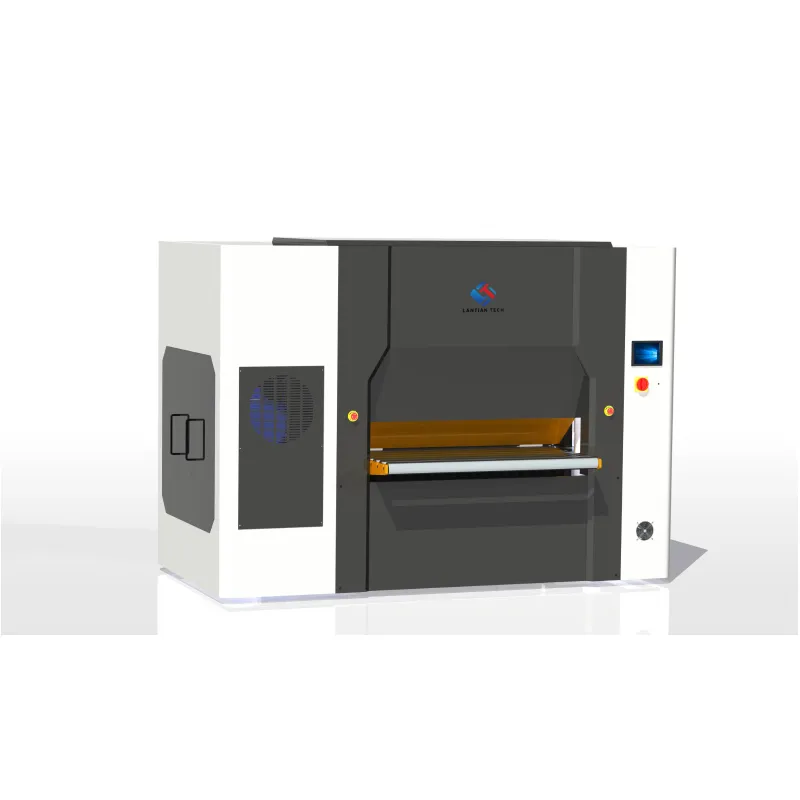

Lanskap manufaktur menuntut ketepatan dan efisiensi dalam operasi pengolahan logam, sehingga pemilihan peralatan leveling yang tepat menjadi krusial bagi keberhasilan B2B. Teknologi leveling canggih telah berkembang untuk memenuhi persyaratan ketat ini, dengan sistem modern yang menawarkan akurasi dan produktivitas tanpa tanding. Operasi industri semakin bergantung pada mesin canggih yang mampu menangani berbagai spesifikasi material sambil tetap menjaga standar kualitas yang konsisten. Integrasi teknologi kontrol numerik komputer telah merevolusi pendekatan produsen dalam proses perataan logam, memberikan peningkatan kinerja dan keandalan operasional.

Teknologi Konfigurasi Rol Canggih

Sistem Kontak Multi-Titik

Dasar dari pelurusan yang efektif terletak pada konfigurasi rol, di mana beberapa titik kontak memastikan distribusi tekanan yang merata di seluruh permukaan material. Sistem multi-titik ini menghilangkan konsentrasi stres lokal yang dapat menyebabkan distorsi atau kerusakan material selama proses pengolahan. Susunan rol canggih biasanya memiliki diameter dan penempatan yang bervariasi untuk menyesuaikan ketebalan dan tingkat kekerasan material yang berbeda. Penempatan strategis rol menciptakan aksi pelurusan progresif yang secara bertahap menghilangkan tegangan internal tanpa menimbulkan deformasi baru.

Konfigurasi modern menggabungkan rol kerja dan rol pendukung, memberikan dukungan yang lebih baik serta mencegah lenturan rol di bawah beban berat. Sistem rol ganda ini mempertahankan tekanan yang konsisten sepanjang lebar material, memastikan hasil perataan yang seragam. Perlakuan permukaan rol dan materialnya dirancang khusus untuk meminimalkan gesekan sekaligus memaksimalkan cengkeraman, memungkinkan material melewati dengan lancar tanpa meninggalkan bekas atau goresan pada permukaan.

Pengaturan Posisi Rol yang Dapat Disesuaikan

Kemampuan penyesuaian presisi memungkinkan operator menyetel posisi rol secara halus demi kinerja perataan optimal pada berbagai spesifikasi material. Sistem pengaturan posisi rol individual memungkinkan penyesuaian mikro yang mengakomodasi variasi material serta memastikan toleransi ke dataran yang konsisten. Mekanisme penyesuaian biasanya dilengkapi aktuator mekanis atau hidraulik, menyediakan kontrol posisi kasar maupun halus untuk fleksibilitas maksimal.

Sistem umpan balik posisi digital menyediakan pemantauan posisi rol secara waktu nyata, memungkinkan operator menjaga parameter pengaturan yang konsisten dan cepat kembali ke konfigurasi sebelumnya yang berhasil. Kemajuan teknologi ini mengurangi waktu persiapan antara pekerjaan yang berbeda dan memastikan hasil yang dapat diulang dalam setiap produksi. Kemampuan untuk menyimpan dan memanggil profil penempatan mempermudah operasi saat memproses material serupa atau kembali ke spesifikasi pekerjaan sebelumnya.

Integrasi CNC dan Fitur Otomasi

Sistem Kontrol Terkomputerisasi

Integrasi teknologi CNC mengubah operasi perataan tradisional menjadi proses otomatis yang dikendalikan secara presisi. Sistem yang dikendalikan komputer memantau dan menyesuaikan parameter perataan secara waktu nyata, merespons variasi material dan menjaga standar kualitas yang konsisten sepanjang proses produksi. Sistem-sistem ini mencakup algoritma canggih yang menganalisis perilaku material dan secara otomatis mengoptimalkan posisi rol untuk hasil terbaik.

Antarmuka kontrol canggih memberikan operator kemampuan pemantauan yang komprehensif, menampilkan parameter proses kritis dan informasi status sistem. Antarmuka yang ramah pengguna biasanya dilengkapi kontrol layar sentuh dan tampilan grafis yang menyederhanakan operasi sekaligus memberikan umpan balik terperinci mengenai kinerja sistem. Kemampuan pemantauan jarak jauh memungkinkan pengawas melacak kemajuan produksi dan kinerja sistem dari berbagai lokasi dalam fasilitas.

Parameter Pemrosesan yang Dapat Diprogram

Sistem yang dapat diprogram memungkinkan operator membuat profil pemrosesan khusus untuk berbagai material dan aplikasi, serta menyimpan parameter-parameter ini untuk digunakan di masa mendatang. Kemampuan ini memastikan hasil pemrosesan yang konsisten dan mengurangi kurva pembelajaran bagi operator baru, sekaligus meminimalkan kesalahan pengaturan. Antarmuka pemrograman biasanya mencakup basis data material dengan parameter awal yang direkomendasikan untuk material dan aplikasi umum.

Fitur kontrol adaptif secara otomatis menyesuaikan parameter pemrosesan berdasarkan umpan balik waktu nyata dari sensor dan sistem pemantauan. Kemampuan penyesuaian cerdas ini mengompensasi variasi material dan faktor lingkungan yang dapat memengaruhi kualitas perataan. Sistem ini mampu mendeteksi perubahan pada sifat material atau kondisi pemrosesan dan melakukan penyesuaian yang sesuai untuk menjaga kinerja optimal tanpa intervensi operator.

Penanganan Material dan Sistem Umpan

Kontrol Umpan Otomatis

Sistem kontrol umpan yang canggih memastikan kecepatan dan ketegangan material yang konsisten sepanjang proses perataan. Penggerak kecepatan variabel memberikan kendali presisi terhadap kemajuan material, memungkinkan operator mengoptimalkan kecepatan pemrosesan untuk berbagai jenis material dan persyaratan kualitas. Sistem kontrol umpan biasanya dilengkapi dengan pemantauan ketegangan dan kemampuan penyesuaian otomatis untuk mencegah pelengkungan atau peregangan material selama pemrosesan.

Sistem panduan masuk dan keluar membantu menjaga keselarasan material yang tepat serta mencegah kerusakan tepi selama proses pengolahan. Sistem-sistem ini sering mencakup panduan samping yang dapat disesuaikan dan rol penyangga yang mendukung berbagai lebar dan ketebalan material. Kemampuan penyisipan otomatis mengurangi waktu persiapan dan meminimalkan risiko kerusakan material selama penempatan awal.

Sistem Pemantauan Kualitas

Sistem pemantauan kualitas terpadu secara terus-menerus menilai kinerja perataan dan mendeteksi potensi masalah sebelum memengaruhi kualitas produksi. Sistem pengukuran laser dan probe kontak memberikan umpan balik secara langsung mengenai kerataan material dan kualitas permukaan sepanjang siklus pengolahan. Sistem pemantauan ini dapat mendeteksi variasi pada ketebalan material, penyimpangan kerataan, serta cacat permukaan yang mungkin memerlukan penyesuaian proses.

Kemampuan pencatatan data menangkap parameter proses dan pengukuran kualitas untuk setiap jalannya produksi, menciptakan catatan terperinci untuk jaminan kualitas dan optimalisasi proses. Informasi ini membantu mengidentifikasi tren dan pola yang dapat menjadi panduan dalam penjadwalan perawatan preventif serta peningkatan proses. Data yang terekam juga menyediakan dokumentasi berharga untuk sertifikasi kualitas dan kebutuhan pelanggan.

Konstruksi dan Kekuatan Kelas Industri

Desain rangka yang kuat

Konstruksi yang kokoh memastikan kinerja andal dalam kondisi industri yang menuntut, dengan rangka diperkuat yang dirancang untuk menahan gaya yang dihasilkan selama operasi perataan bertekanan tinggi. Desain struktural biasanya mengadopsi analisis elemen hingga untuk mengoptimalkan rasio kekuatan terhadap berat sambil mempertahankan stabilitas dimensi di bawah beban. Material premium dan teknik konstruksi menjamin masa pakai panjang serta kebutuhan perawatan minimal.

Komponen yang diproses dengan presisi dan prosedur perakitan yang cermat memastikan keselarasan yang akurat serta operasi yang halus sepanjang siklus hidup peralatan. Konstruksi rangka sering mencakup fitur peredam getaran yang mengurangi tingkat kebisingan dan mencegah transmisi getaran ke peralatan atau struktur bangunan di sekitarnya. Konsep desain modular memungkinkan akses perawatan yang mudah serta penggantian komponen bila diperlukan.

Keandalan Komponen dan Perawatan

Bantalan, segel, dan komponen penggerak berkualitas tinggi memastikan operasi yang andal dengan waktu henti minimal untuk perawatan atau perbaikan. Sistem bantalan tertutup melindungi komponen kritis dari kontaminasi sekaligus memberikan interval pemakaian yang panjang antar kebutuhan perawatan. Sistem pelumasan sering dilengkapi fitur otomatis atau terpusat yang menjamin pelumasan yang konsisten tanpa intervensi manual.

Kemampuan perawatan prediktif menggunakan data sensor dan pemantauan sistem untuk memperkirakan keausan komponen serta menjadwalkan perawatan sebelum terjadinya kerusakan. Pendekatan proaktif ini meminimalkan waktu henti yang tidak direncanakan dan membantu menjaga ketepatan jadwal produksi. Sistem diagnostik memberikan informasi terperinci mengenai kondisi komponen dan tren kinerja, memungkinkan petugas perawatan mengoptimalkan interval layanan dan strategi penggantian.

Efisiensi Produksi dan Manfaat Biaya

Optimalisasi Throughput

Sistem leveling modern memaksimalkan keluaran produksi sambil mempertahankan standar kualitas melalui kecepatan pemrosesan yang dioptimalkan dan waktu persiapan yang lebih singkat. The mesin pengaturan cnc multi-roller konfigurasi memungkinkan pemrosesan kontinu coil atau lembaran panjang tanpa gangguan, secara signifikan meningkatkan produktivitas keseluruhan. Fitur quick-change dan prosedur setup otomatis meminimalkan waktu henti antar pekerjaan berbeda atau spesifikasi material.

Fitur efisiensi energi mengurangi biaya operasional sambil mempertahankan standar kinerja, dengan penggerak kecepatan variabel dan konfigurasi roller yang dioptimalkan untuk meminimalkan konsumsi daya selama operasi. Sistem kontrol canggih mencegah penggunaan energi yang tidak perlu dengan mengoptimalkan parameter pemrosesan dan mengurangi waktu idle. Peningkatan efisiensi ini berkontribusi pada penurunan biaya operasional dan peningkatan keberlanjutan lingkungan.

Konsistensi Kualitas dan Pengurangan Limbah

Sistem kontrol presisi memastikan kualitas perataan yang konsisten di seluruh jalannya produksi, mengurangi limbah dan kebutuhan pengerjaan ulang. Kemampuan penyesuaian otomatis mengompensasi variasi material dan menjaga toleransi kerataan yang konsisten tanpa intervensi manual. Konsistensi ini mengurangi masalah pada proses downstream dan meningkatkan kualitas produk secara keseluruhan.

Persyaratan penanganan material yang berkurang meminimalkan risiko kerusakan selama proses dan meningkatkan tingkat hasil secara keseluruhan. Kemampuan pemrosesan kontinu menghilangkan beberapa langkah penanganan serta mengurangi potensi kerusakan permukaan atau kontaminasi. Peningkatan tingkat hasil secara langsung memberikan penghematan biaya dan meningkatkan profitabilitas operasi B2B.

Integrasi dengan Sistem Manufaktur

Kompatibilitas Lini Produksi

Sistem leveling modern terintegrasi secara mulus dengan lini produksi yang ada dan peralatan penanganan material, memungkinkan alur kerja yang lancar dan transfer material yang efisien. Protokol antarmuka standar dan sistem komunikasi menjamin kompatibilitas dengan berbagai sistem kontrol dan perangkat lunak eksekusi manufaktur. Kemampuan integrasi sering mencakup sistem pelacakan dan identifikasi material otomatis yang menjaga catatan produksi dan dokumentasi kualitas.

Opsi pemasangan yang fleksibel menyesuaikan berbagai tata letak fasilitas dan kebutuhan alur produksi, dengan desain modular yang dapat disesuaikan untuk aplikasi tertentu. Sistem ini umumnya mencakup ketentuan untuk integrasi peralatan hulu dan hilir, menciptakan lini proses berkelanjutan yang memaksimalkan efisiensi dan meminimalkan kebutuhan penanganan material.

Pengelolaan Data dan Laporan

Kemampuan pengumpulan data dan pelaporan yang komprehensif memberikan wawasan berharga mengenai kinerja produksi dan tren kualitas. Sistem akuisisi data secara real-time mencatat parameter proses, pengukuran kualitas, dan statistik produksi untuk analisis serta optimasi. Data yang dikumpulkan membantu mengidentifikasi peluang peningkatan proses dan mendukung inisiatif peningkatan berkelanjutan.

Konektivitas jaringan memungkinkan pemantauan jarak jauh dan berbagi data dengan sistem perusahaan, memberikan manajemen visibilitas waktu nyata terhadap operasi produksi. Kemampuan penyimpanan data dan analisis berbasis cloud menawarkan alat analitik canggih serta pemodelan prediktif yang mendukung pengambilan keputusan strategis dan inisiatif perencanaan jangka panjang.

FAQ

Material apa saja yang dapat diproses dengan sistem pelurus multirol CNC?

Sistem pelurus multirol CNC dapat memproses berbagai macam material logam termasuk baja, aluminium, baja tahan karat, tembaga, dan berbagai jenis paduan. Sistem ini mampu menangani variasi ketebalan, lebar, dan tingkat kekerasan material melalui konfigurasi rol yang dapat disesuaikan serta parameter pemrosesan yang dapat diprogram. Kemampuan material tertentu bergantung pada spesifikasi mesin dan konfigurasi rol, dengan sebagian besar sistem mampu menangani material dari foil tipis hingga pelat tebal.

Bagaimana kontrol CNC meningkatkan akurasi pelurusan dibandingkan sistem manual?

Kontrol CNC memberikan penyesuaian posisi rol dan parameter pemrosesan yang presisi serta dapat diulang, menghilangkan kesalahan manusia dan memastikan hasil yang konsisten. Sistem terkomputerisasi mampu melakukan penyesuaian mikro yang tidak mungkin dicapai secara manual, sementara sistem pemantauan dan umpan balik waktu nyata secara otomatis mengompensasi variasi material. Tingkat kontrol ini menghasilkan toleransi ke dataran yang lebih baik dan mengurangi variasi antar benda yang diproses.

Apa saja persyaratan perawatan yang harus diperkirakan untuk peralatan pelurus industri?

Pemeliharaan rutin biasanya mencakup pelumasan bantalan dan komponen penggerak, pemeriksaan permukaan rol dan penjajaran, serta kalibrasi berkala sistem kontrol. Sistem modern sering dilengkapi dengan sistem pelumasan otomatis dan pemantauan pemeliharaan prediktif yang mengurangi kebutuhan pemeliharaan manual. Kebanyakan produsen merekomendasikan inspeksi terjadwal dan penggantian komponen berdasarkan jam operasi atau material yang diproses, dengan interval pemeliharaan yang umumnya berkisar antara inspeksi mingguan hingga perbaikan tahunan tergantung pada intensitas penggunaan.

Bagaimana sistem-sistem ini terintegrasi dengan proses kontrol kualitas yang sudah ada?

Sistem level modern mencakup pemantauan kualitas terintegrasi dan kemampuan pencatatan data yang terhubung secara mulus dengan sistem manajemen mutu yang ada. Sistem pengukuran real-time memberikan umpan balik terus-menerus mengenai kerataan dan kualitas permukaan, sementara kemampuan pencatatan data membuat dokumentasi terperinci untuk sertifikasi kualitas. Sistem ini dapat secara otomatis menandai material yang tidak sesuai spesifikasi dan menyediakan catatan ketertelusuran yang mendukung persyaratan jaminan kualitas serta kebutuhan dokumentasi pelanggan.

Daftar Isi

- Teknologi Konfigurasi Rol Canggih

- Integrasi CNC dan Fitur Otomasi

- Penanganan Material dan Sistem Umpan

- Konstruksi dan Kekuatan Kelas Industri

- Efisiensi Produksi dan Manfaat Biaya

- Integrasi dengan Sistem Manufaktur

-

FAQ

- Material apa saja yang dapat diproses dengan sistem pelurus multirol CNC?

- Bagaimana kontrol CNC meningkatkan akurasi pelurusan dibandingkan sistem manual?

- Apa saja persyaratan perawatan yang harus diperkirakan untuk peralatan pelurus industri?

- Bagaimana sistem-sistem ini terintegrasi dengan proses kontrol kualitas yang sudah ada?