製造業の現場では、金属加工工程において精度と効率が求められており、B2Bでの成功のためには適切なレベリング装置の選定が極めて重要です。高度なレベリング技術はこうした厳しい要求に応える形で進化を遂げており、現代のシステムはかつてないレベルの正確さと生産性を実現しています。産業用オペレーションでは、多様な素材仕様に対応しながら一貫した品質基準を維持できる高度な機械装置への依存度が高まっています。コンピュータ数値制御(CNC)技術の統合により、金属の平滑化プロセスの取り組み方が大きく革新され、性能および運転信頼性が大幅に向上しました。

高度なローラー構成技術

マルチポイント接触システム

効果的なレベリングの基盤はローラー構成にあり、複数の接触点により材料表面全体に均一な圧力が分布します。この多点システムにより、加工中に材料の歪みや損傷を引き起こす可能性のある局所的な応力集中が解消されます。高度なローラー配置では通常、異なる材料の厚さや硬さに対応するため、直径や位置が異なるローラーが用いられます。ローラーの戦略的配置によって、内部応力を段階的に除去し、新たな変形を生じさせない漸進的なレベリング作用が実現されます。

現代の構成には、作業用ローラーとバックアップローラーの両方が含まれており、高い負荷下でもローラーのたわみを防ぎ、強化されたサポートを提供します。このデュアルローラーシステムは、材料全体の幅にわたって一貫した圧力を維持し、均一なレベリング結果を保証します。ローラー表面の処理や素材は、摩擦を最小限に抑えながらグリップ力を最大化するように特別に設計されており、表面に傷や刻痕をつけずにスムーズな材料通過を可能にします。

ローラー位置の調整機能

高精度の調整機能により、オペレーターはさまざまな材料仕様に応じてローラー位置を微調整し、最適なレベリング性能を得ることができます。個別のローラー位置調整システムにより、材料のばらつきに対応するマイクロ調整が可能となり、一貫した平面度公差を確保します。調整機構は通常、機械式または油圧式の駆動方式を採用しており、粗調整および微調整の両方を制御できるため、最大限の汎用性を実現します。

デジタル位置フィードバックシステムは、ローラー位置のリアルタイム監視を可能にし、オペレーターが一貫したセットアップパラメータを維持し、以前に成功した設定に迅速に戻ることができるようになります。この技術的進歩により、異なる作業間のセットアップ時間が短縮され、生産バッチ間で再現性のある結果が保証されます。位置決めプロファイルを保存および呼び出し可能にする機能により、類似した材料の加工や過去の作業仕様への復帰時における運用が効率化されます。

CNC統合および自動化機能

コンピュータ制御システム

CNC技術の統合により、従来のレベリング作業は正確に制御された自動化プロセスへと変貌します。コンピュータ制御システムがリアルタイムでレベリングパラメータを監視・調整し、材料のばらつきに対応しながら、生産期間を通じて一貫した品質基準を維持します。これらのシステムには、材料の挙動を分析し、最適な結果を得るためにローラー位置を自動的に最適化する高度なアルゴリズムが組み込まれています。

高度な制御インターフェースにより、オペレーターは重要なプロセスパラメータやシステムのステータス情報を表示でき、包括的な監視が可能になります。ユーザーフレンドリーなインターフェースは通常、タッチスクリーン操作とグラフィカルディスプレイを備えており、操作を簡素化するとともに、システムの性能に関する詳細なフィードバックを提供します。遠隔監視機能により、監督者は施設内の複数の場所から生産進捗やシステムの性能を追跡できます。

プログラム可能な処理パラメータ

プログラマブルシステムにより、オペレーターはさまざまな材料や用途に応じたカスタム処理プロファイルを作成し、これらのパラメータを将来の使用のために保存できます。この機能により、処理結果の一貫性が確保され、新規オペレーターの習得期間が短縮されるとともに、セットアップ時の誤りが最小限に抑えられます。プログラミングインターフェースには、一般的な材料や用途に対する推奨初期パラメータを含む材料データベースが含まれているのが一般的です。

アダプティブ制御機能は、センサーや監視システムからのリアルタイムフィードバックに基づいて処理パラメータを自動的に調整します。このインテリジェントな調整機能により、レベル加工の品質に影響を与える可能性のある材料のばらつきや環境要因を補正できます。システムは材料特性や処理条件の変化を検出し、オペレーターの介入なしに最適な性能を維持するための対応調整を行うことができます。

材料ハンドリングおよび供給システム

自動供給制御

高度な供給制御システムにより、レベル加工プロセス全体で材料の速度と張力が一定に保たれます。可変速度ドライブによって材料の送り進みを正確に制御できるため、異なる材料や品質要件に応じて処理速度を最適化することが可能です。供給制御システムには通常、張力の監視および自動調整機能が組み込まれており、加工中に材料が座屈したり伸びたりするのを防ぎます。

搬送の出入りガイドシステムは、材料の適切な位置合わせを維持し、加工中に端部が損傷するのを防ぎます。これらのシステムには、さまざまな材料幅や厚さに対応できるように調整可能なサイドガイドやサポートローラーが含まれることが多いです。自動スレッディング機能により、セットアップ時間の短縮が可能になり、初期位置決め時の材料損傷リスクを最小限に抑えることができます。

品質監視システム

統合された品質監視システムは、レベル調整性能を継続的に評価し、生産品質に影響が出る前に潜在的な問題を検出します。レーザー測定システムや接触式プローブは、加工サイクル全体を通じて材料の平坦度や表面品質に関するリアルタイムのフィードバックを提供します。これらの監視システムは、材料の厚さのばらつき、平坦度の逸脱、およびプロセスの調整が必要となる可能性のある表面欠陥を検出できます。

データ記録機能により、各生産サイクルの処理パラメーターや品質測定値が記録され、品質保証や工程最適化のための詳細な記録が作成されます。この情報は、トレンドやパターンを特定し、予防保全のスケジューリングやプロセス改善を支援するのに役立ちます。記録されたデータは、品質認証や顧客要件に対する貴重な文書としても利用できます。

工業グレードの構造と耐久性

高耐久フレーム設計

頑丈な構造により、高圧レベリング作業中に発生する力に耐えうる強化フレームを備え、過酷な工業環境下でも信頼性の高い性能を実現しています。構造設計には一般的に有限要素解析(FEA)が取り入れられ、荷重時の寸法安定性を維持しつつ、強度と重量の比が最適化されています。高品質な材料と施工技術により、長寿命と最小限のメンテナンス要件が確保されています。

高精度に機械加工された部品と慎重な組立手順により、装置のライフサイクル全体にわたり正確なアライメントとスムーズな運転が保証されます。フレーム構造は振動を抑える機能を備えており、騒音レベルを低減し、近隣の機器や建物構造に振動が伝わるのを防ぎます。モジュラー設計の概念により、必要な際に容易にメンテナンスができ、部品交換も可能です。

部品の信頼性とメンテナンス

高品質なベアリング、シール、駆動部品により、メンテナンスや修理のための停止時間が最小限に抑えられ、信頼性の高い運転が実現します。密封されたベアリングシステムは重要な部品を汚染から保護し、メンテナンス間隔を長期間にわたって維持できます。潤滑システムには、手動による介入なしに一貫した潤滑を確保するため、自動化または集中管理機能が含まれていることが一般的です。

予知保全機能は、センサーのデータとシステム監視を活用して部品の摩耗を予測し、故障発生前にメンテナンスを計画します。この能動的なアプローチにより、予期せぬダウンタイムが最小限に抑えられ、安定した生産スケジュールの維持が可能になります。診断システムは、部品の状態や性能傾向に関する詳細な情報を提供するため、メンテナンス担当者は点検間隔や交換戦略を最適化できます。

生産効率とコストメリット

スループット最適化

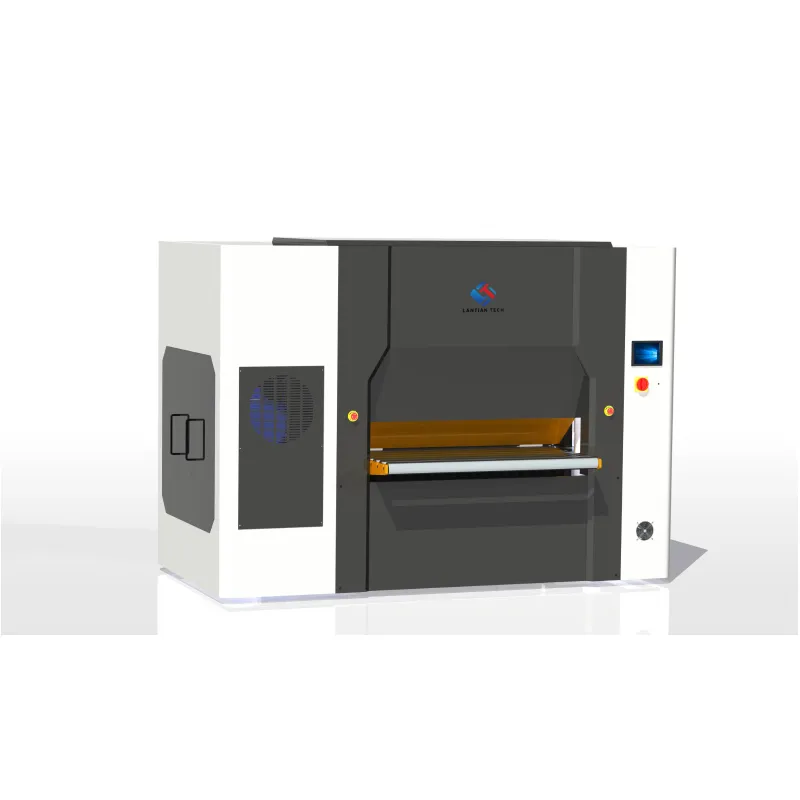

最新のレベリングシステムは、処理速度の最適化とセットアップ時間の短縮により、品質基準を維持しつつ生産スループットを最大化します。この 多ローラーCNC水平機 構成により、長いコイルやシートを中断することなく連続的に処理でき、全体的な生産性が大幅に向上します。クイックチェンジ機能および自動セットアップ手順により、異なる作業や材質仕様の切り替え時のダウンタイムが最小限に抑えられます。

エネルギー効率の高い機能により、運転コストを削減しながらも性能基準を維持します。可変速度ドライブと最適化されたローラー構成により、運転中の消費電力を最小限に抑えます。高度な制御システムは、処理パラメータを最適化し、アイドル時間を短縮することで不要なエネルギー使用を防ぎます。これらの効率向上は、運転コストの低減と環境持続可能性の改善に貢献します。

品質の一貫性と廃棄物の削減

高精度な制御システムにより、全生産工程を通じて一貫したレベル調整品質が保たれ、廃棄物や再作業の発生を削減します。自動調整機能は材料のばらつきに対応し、手動操作なしで一定の平面度公差を維持します。この一貫性により、後工程での問題が減少し、全体的な製品品質が向上します。

材料の取り扱い要件が削減されることで、加工中の損傷リスクが最小限に抑えられ、全体的な歩留まり率が向上します。連続処理機能により、複数の取り扱い工程が不要になり、表面の損傷や汚染の可能性が低減されます。歩留まり率の向上は、B2B事業におけるコスト削減と収益性の改善に直接つながります。

製造システムとの統合

生産ラインとの互換性

最新のレベリングシステムは既存の生産ラインおよび材料取り扱い装置にシームレスに統合され、スムーズなワークフローと効率的な材料移送を実現します。標準化されたインターフェースプロトコルおよび通信システムにより、さまざまな制御システムや製造実行ソフトウェアとの互換性が保証されます。統合機能には、生産記録および品質文書を維持する自動材料追跡および識別システムが含まれることが多いです。

柔軟な設置オプションにより、さまざまな施設レイアウトや生産フローの要件に対応可能で、特定の用途に合わせてカスタマイズできるモジュラー設計を採用しています。システムには、上流および下流の設備との統合を可能にする機能が備わっており、効率を最大化し、材料の取り扱いを最小限に抑える連続処理ラインを構築できます。

データ管理と報告

包括的なデータ収集およびレポート作成機能により、生産パフォーマンスや品質の傾向に関する貴重な洞察が得られます。リアルタイムデータ取得システムは、処理パラメーターや品質測定値、生産統計を収集して分析と最適化に活用します。収集されたデータはプロセス改善の機会を特定するのに役立ち、継続的改善の取り組みを支援します。

ネットワーク接続により、リモートでの監視や企業システムとのデータ共有が可能になり、経営陣に製造作業のリアルタイム可視性を提供します。クラウドベースのデータ保存および分析機能は、高度な分析や予測モデルツールを備えており、戦略的意思決定や長期的な計画立案を支援します。

よくある質問

マルチローラーCNCレベリングシステムで加工可能な材料にはどのようなものがありますか?

マルチローラーCNCレベリングシステムは、鋼材、アルミニウム、ステンレス鋼、銅、およびさまざまな合金など、幅広い金属材料の加工が可能です。これらのシステムは、ローラー構成の調整や加工パラメータのプログラミングによって、異なる材料の厚さ、幅、硬さに対応できます。具体的な材料対応範囲は機械の仕様やローラー構成に依存しますが、ほとんどのシステムは薄い箔材から厚板まで処理可能です。

CNC制御は、手動システムと比較してどのようにレベリング精度を向上させますか?

CNC制御により、ローラー位置や加工パラメーターの精密で再現性のある調整が可能となり、人為的誤差を排除し、一貫した結果を保証します。コンピュータ化されたシステムは手作業では実現不可能な微細な調整を行うことができ、リアルタイムでの監視とフィードバックシステムが材料のばらつきに自動的に補正を加えます。このような制御レベルにより、優れた平面度公差が実現され、加工品間のばらつきが低減されます。

産業用レベリング装置にはどのようなメンテナンスが必要ですか?

定期的なメンテナンスには、ベアリングや駆動部品の潤滑、ローラー表面およびアライメントの点検、制御システムの定期的なキャリブレーションが含まれます。最近のシステムでは、自動潤滑装置や予知保全モニタリング機能が備わっていることが多く、手動によるメンテナンスの必要性を低減できます。多くのメーカーは稼働時間または処理された材料量に基づいた定期点検および部品交換を推奨しており、使用頻度に応じて週次点検から年次オーバーホールまでのメンテナンス間隔が一般的です。

これらのシステムは既存の品質管理プロセスとどのように連携しますか?

現代のレベル調整システムには、既存の品質管理システムにシームレスに接続可能な統合型品質監視およびデータ記録機能が含まれています。リアルタイム測定システムは、平坦度や表面品質について継続的なフィードバックを提供し、データ記録機能は品質認証用の詳細な文書を作成します。これらのシステムは仕様外の材料を自動的に検出し、品質保証要件および顧客の文書化ニーズを支援するトレーサビリティ記録を提供できます。