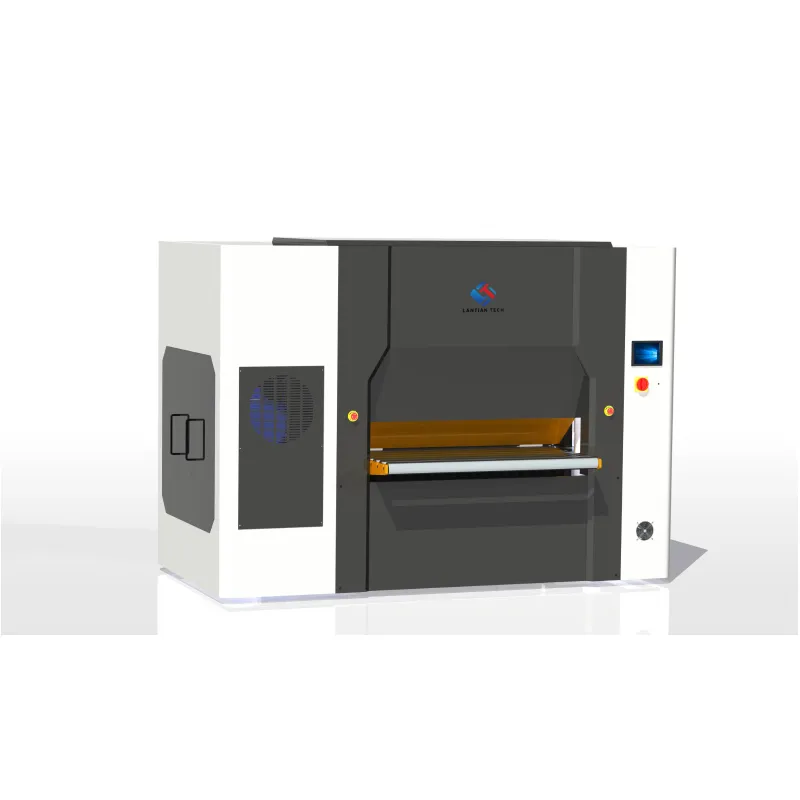

Die vervaardigingslandskap vereis presisie en doeltreffendheid in metaalverwerkingsoperasies, wat die keuse van geskikte vlakmaksie-uitrusting noodsaaklik maak vir B2B-sukses. Gevorderde vlakmaksietegnologie het ontwikkel om aan hierdie stringente vereistes te voldoen, met moderne stelsels wat ongeëwenaarde akkuraatheid en produktiwiteit bied. Industriële operasies is toenemend afhanklik van gesofistikeerde masjinerie wat verskillende materiaalspesifikasies kan hanteer terwyl dit bestendige gehaltestandaarde handhaaf. Die integrasie van rekenaarnumeriese beheertegnologie het die manier waarop vervaardigers metaalvlakmaakprosesse benader, omgeruk, en lewer verbeterde prestasie en bedryfsbetroubaarheid.

Gevorderde Rolkonfigurasietegnologie

Veelpuntkontakstelsel

Die grondslag van doeltreffende vlakmaak lê in die rolkonfigurasie, waar veelvuldige kontakpunte sorg vir eenvormige drukverspreiding oor die materiaaloppervlak. Hierdie multi-puntstelsel elimineer gekonsentreerde spanning wat materiaalvervorming of -besering tydens verwerking kan veroorsaak. Gevorderde rolrangskikkings kenmerk gewoonlik wisselende deursnitte en posisies om verskillende materiaaldiktes en hardheidsvlakke te akkommodeer. Die strategiese plasing van rolle skep 'n progressiewe vlakmaakaksie wat geleidelik interne spanning verwyder sonder om nuwe vervormings in te voer.

Moderne konfigurasies sluit beide werkrolle en ondersteuningsrolle in, wat verbeterde ondersteuning bied en rolafwyking onder swaar lasse voorkom. Hierdie dubblerolstelsel handhaaf bestendige druk oor die hele wydte van die materiaal, wat eenvormige vlakkeerresultate verseker. Die roloppervlakbehandelings en -materiale is spesifiek ontwerp om wrywing te minimeer terwyl greep gemaksimeer word, wat sodoende vloeiende materiaaldoorgang moontlik maak sonder oppervlakmerke of kerfmerke.

Verstelbare Rolposisionering

Presisie-verstellingmoontlikhede stel operateurs in staat om rolposisies fyn af te stel vir optimale vlakkeerprestasie oor verskillende materiaalspesifikasies. Aanpasbare rolposisioneringstelsels maak mikro-afstellings moontlik wat variasies in materiaal akkommodeer en bestendige platheidstoleransies verseker. Die verstellingmeganismes besit gewoonlik meganiese of hidrouliese aandrywing, wat beide grof- en fynposisionering beheer bied vir maksimum veelsydigheid.

Digitale posisie-terugvoersisteme bied regtydige monitering van rolposisies, wat operateurs in staat stel om konsekwente opstellingparameters te handhaaf en vinnig terug te keer na vorige suksesvolle konfigurasies. Hierdie tegnologiese vooruitgang verminder die opsteltyd tussen verskillende take en verseker herhaalbare resultate oor produksielope heen. Die vermoë om posisieprofiele te stoor en terug te roep, vereenvoudig bedrywighede wanneer soortgelyke materiale verwerk word of wanneer daar teruggekeer word na vorige taakspesifikasies.

CNC-integrasie en outomatiseringsfunksies

Gekompjuteriseerde Beheerstelsels

Die integrasie van CNC-tegnologie verander tradisionele vlakmaakprosesse in noukeurig beheerde outomatiese prosesse. Rekenaarbeheerde sisteme moniteer en pas vlakmaakparameters in werklike tyd aan, reageer op materiaalvariasies en handhaaf konsekwente gehaltestandaarde gedurende die hele produksieloop. Hierdie sisteme sluit gesofistikeerde algoritmes in wat materiaalgedrag analiseer en outomaties rolposisies optimaliseer vir optimale resultate.

Gevorderde beheergrenssnye verskaf operateurs met omvattende moniteringsmoontlikhede, wat kritieke prosesparameters en stelselstatusinligting vertoon. Die gebruikersvriendelike grenssnye het gewoonlik aanrakingbeheer en grafiese vertonings wat bediening vereenvoudig, terwyl dit gedetailleerde terugvoering oor stelselprestasie verskaf. Afstandmoniteringsmoontlikhede laat toesighouers toe om produksievooruitgang en stelselprestasie vanaf verskeie plekke binne die fasiliteit te volg.

Programmeerbare Verwerkingparameters

Programmeerbare stelsels laat operateurs toe om pasgemaakte verwerkingsprofiele vir verskillende materiale en toepassings te skep, met die moontlikheid om hierdie parameters vir toekomstige gebruik te stoor. Hierdie vermoë verseker bestendige verwerkingsresultate en verminder die leerkurwe vir nuwe operateurs, terwyl dit opstelfoute tot 'n minimum beperk. Die programmeergrenssny sluit gewoonlik materiaaldatabasisse in met aanbevole beginparameters vir algemene materiale en toepassings.

Adaptiewe beheerfunksies pas outomaties verwerkingparameters aan op grond van regtydse terugvoer vanaf sensore en monstelsels. Hierdie intelligente aanpassingsvermoë kompenseer vir materiaalvariasies en omgewingsfaktore wat andersins die vlakheidkwaliteit kan beïnvloed. Die stelsel kan veranderinge in materiaaleienskappe of verwerkingsomstandighede opspoor en ooreenstemmende aanpassings teweegbring om optimale prestasie te handhaaf sonder tussenkoms van die bediener.

Materiaalhantering en Voersisteme

Outomatiese Voerbeheer

Gesofistikeerde voerbeheerstelsels verseker bestendige materiaalspoed en spanning gedurende die hele vlakmaakproses. Veranderlike spoed-aandrywings bied presiese beheer oor die materiaalvooruitgang, wat bedieners in staat stel om die verwerkingsspoed te optimaliseer vir verskillende materiale en kwaliteitsvereistes. Die voerbeheerstelsels sluit gewoonlik spanningsmonitering en outomatiese aanpasvermoëns in om materiaalplooing of -rekking tydens verwerking te voorkom.

In- en uitgangstelsels help om behoorlike materiaaluitlyning te handhaaf en randbeskadiging tydens verwerking te voorkom. Hierdie stelsels sluit dikwels verstelbare sygeleiers en ondersteuningsrolle in wat verskillende materiaalbreedtes en -diktes kan hanteer. Outomatiese inskikkapasiteite verminder opsteltyd en minimeer die risiko van materiaalbeskadiging tydens aanvanklike posisiebepaling.

Kwaliteitsmonstersisteme

Geïntegreerde gehalte-monitorenstelsels evalueer voortdurend vlakmaakprestasie en identifiseer potensiële probleme voordat dit produksiekwaliteit beïnvloed. Lasermetingstelsels en kontakproewe lewer werklike terugvoer oor materiaalvlakheid en oppervlakkwaliteit gedurende die hele verwerkingsiklus. Hierdie monitorenstelsels kan variasies in materiaaldikte, afwykings in platheid en oppervlakdefekte opspoor wat moontlik prosesaanpassings vereis.

Data-opnamevermoëns vang verwerkingsparameters en gehalte-metings vir elke produksie-operasie op, en skep gedetailleerde rekords vir gehalteversekering en prosesoptimering. Hierdie inligting help om tendense en patrone te identifiseer wat riglyne kan bied vir voorkomende onderhoudsbeplanning en prosesverbeteringe. Die aangetekende data verskaf ook waardevolle dokumentasie vir gehalte-sertifisering en kliëntvereistes.

Industriële-Klasse Konstruksie en Duursaamheid

Swaar-Duty Raamontwerp

Robuuste konstruksie verseker betroubare werkverrigting onder veeleisende industriële toestande, met verstewigde rame ontwerp om die kragte te weerstaan wat tydens hoë-druk vlakmaakprosesse gegenereer word. Die strukturele ontwerp sluit tipies eindige elementanalise in om sterkte-tot-gewigverhoudings te optimaliseer terwyl dimensionele stabiliteit onder las behoue bly. Hoëwaardige materiale en konstruksietegnieke verseker 'n lang bedryfslewe en minimale onderhoudsvereistes.

Presisie-gemesselde komponente en noukeurige samestellingprosedures verseker akkurate versagting en gladde werking gedurende die hele lewensiklus van die toerusting. Die raamkonstruksie sluit dikwels vibrasiedempende kenmerke in wat geraasvlakke verminder en oorgedraaide trillings verhoed wat naburige toerusting of geboustrukture kan beïnvloed. Modulêre ontwerpkonsepte maak dit maklik om by te hou en komponente vervang wanneer nodig.

Komponentbetroubaarheid en Onderhoud

Hoë-kwaliteit lagers, seëls en aandryfkomponente verseker betroubare werking met minimale tydverlies weens onderhoud of herstelwerk. Geslote lagersisteme beskerm kritieke komponente teen besoedeling terwyl dit lang bedryfsintervalle tussen onderhoudsbehoeftes bied. Smeerstelsels sluit dikwels outomatiese of gesentraliseerde kenmerke in wat sorgvuldige smering waarborg sonder handmatige ingryping.

Voorspellende instandhoudingsvermoëns maak gebruik van sensordata en stelselmonitering om komponentverslyting te voorspel en instandhouding te programmeer voordat foute plaasvind. Hierdie pro-aktiewe benadering verminder onbeplande afsluittye en help om bestendige produksieskedules te handhaaf. Diagnostiese stelsels verskaf gedetailleerde inligting oor die toestand van komponente en prestasieneigings, wat instandhoudingspersoneel in staat stel om diensintervalle en vervangingstrategieë te optimaliseer.

Produksiedoeltreffendheid en kostevoordele

Deursetoptimalisering

Moderne vlakmaakstelsels maksimeer deurvoer van produksie terwyl gehaltestandaarde behou word deur geoptimaliseerde verwerkingstempo's en verkorte opsteltye. Die veelrol cnc vlakmasjien konfigurasie laat voortdurende verwerking van lang rolle of plate toe sonder onderbreking, wat die algehele produktiwiteit aansienlik verbeter. Vinnig-wisselkenmerke en outomatiese opsetprosedures verminder afsluittye tussen verskillende werksoorte of materiaalspesifikasies.

Energie- doeltreffendheidsfunksies verminder bedryfkoste terwyl prestasie standaarde gehandhaaf word, met veranderlike spoed dryf en geoptimaliseerde rol konfigurasies wat kragverbruik tydens bedryf verminder. Gevorderde beheerstelsels voorkom onnodige energieverbruik deur prosesparameters te optimaliseer en luertyd te verminder. Hierdie doeltreffendheid verbeterings dra by tot laer bedryfkoste en beter omgewingsvolhoubaarheid.

Kwaliteitskonsekwentheid en Minder Afval

Presiese beheerstelsels verseker bestendige vlakheid kwaliteit oor volledige produksielyne, wat afval en herwerkingsvereistes verminder. Die outomatiese aanpassingsvermoë kompenseer vir materiaalvariasies en handhaaf bestendige platheidstoleransies sonder ingryping deur die mens. Hierdie bestendigheid verminder downstream verwerkingsprobleme en verbeter die algehele produk kwaliteit.

Vereenvoudigde materiaalhanteringsvereistes verminder die risiko van skade tydens verwerking en verbeter algehele opbrengs. Die deurlopende verwerkingsvermoë elimineer verskeie hanteringsfases en verminder die moontlikheid van oppervlakteskade of besoedeling. Verbeterde opbrengs koers direk in kostebesparing en beter winsgewendheid vir B2B-ondernemings.

Integrasie met Vervaardigingstelsels

Produksielyn Verenigbaarheid

Moderne vlakmaaksisteme integreer naadloos met bestaande produksielyne en materiaalhanteringsapparatuur, wat 'n vloeiende werksvloei en doeltreffende materiaaloordrag moontlik maak. Standaard koppelvlakprotokolle en kommunikasie-stelsels verseker verenigbaarheid met verskeie beheerstelsels en vervaardiging-uitvoeringsprogrammatuur. Die integrasiemoontlikhede sluit dikwels outomatiese materiaalspoorvolg- en identifiseringstelsels in wat produksierekords en gehalte-dokumentasie handhaaf.

Buigsaamige installasie-opsies pas by verskillende fasiliteitsindelings en produksievloeivereistes, met modulêre ontwerpe wat aangepas kan word vir spesifieke toepassings. Die stelsels sluit dikwels bepalinge in vir die integrasie van opwaartse en afwaartse toerusting, wat deurlopende verwerkingslyne skep wat doeltreffendheid maksimeer en materiaalhantering tot 'n minimum beperk.

Data Bestuur en Rapportering

Uitgebreide data-insamelings- en verslaggewingsvermoëns bied waardevolle insigte in produksieprestasie en gehalte-tendense. Eintydse data-inwinsingstelsels neem verwerkingsparameters, gehaltemetings en produksiestatistieke vas vir ontleding en optimalisering. Die ingesamelde data help om geleenthede vir prosesverbeteringe te identifiseer en ondersteun voortdurende verbeteringsinisiatiewe.

Netwerkverbinding maak dit moontlik vir afstandsbewaking en data-uitruil met ondernemingsstelsels, wat bestuur werklike tyd-sigbaarheid in produksieprosesse bied. Cloud-gebaseerde data-opslag- en ontledingsvermoëns bied gevorderde ontledings- en voorspellende modelleringsgidsmiddels wat strategiese besluitneming en langtermynbeplanningsinisiatiewe ondersteun.

VEE

Watter materiale kan verwerk word met multirol CNC-vlakmaakstelsels?

Multirol CNC-vlakmaakstelsels kan 'n wye verskeidenheid metalliese materiale verwerk, insluitend staal, aluminium, roestvrye staal, koper en verskillende legerings. Die stelsels hanteer verskillende materiaaldiktes, breedtes en hardheidsvlakke deur verstelbare rolkonfigurasies en programmeerbare verwerkingsparameters. Spesifieke materiaalvermoëns hang af van die masjien-spesifikasies en rolkonfigurasies, waar die meeste stelsels materiale vanaf dun folies tot swaar plaatdiktes kan hanteer.

Hoe verbeter CNC-beheer die vlakmaakakkuraatheid in vergelyking met handmatige stelsels?

CNC-beheer bied presiese, herhaalbare aanpassing van rolposisies en verwerkingsparameters, wat menslike foute elimineer en konsekwente resultate verseker. Die gekomputeriseerde stelsels kan mikro-aanpassings maak wat handmatig onmoontlik sou wees, terwyl eintydse monitering en terugvoerstelsels outomaties kompenseer vir materiaalvariasies. Hierdie vlak van beheer lewer oortreffende platheidstoleransies en verminderde variasie tussen verwerkte stukke.

Watter onderhoudvereistes moet verwag word vir industriële vlakmakkeraar?

Rutiene onderhoud sluit gewoonlik in smeermiddel aan laaibelse en dryfkomponente, inspeksie van rolvlakke en rigting, en periodieke kalibrasie van beheerstelsels. Moderne stelsels sluit dikwels outomatiese smeersisteme en voorspellende onderhoudsmonitering in wat die handmatige onderhoudsvereistes verminder. Die meeste vervaardigers beveel geskeduleerde inspeksies en vervanging van komponente aan op grond van bedryfsure of verwerkte materiaal, met tipiese onderhoudsintervalle wat wissel van weeklikse inspeksies tot jaarlikse oorhale, afhangende van die intensiteit van gebruik.

Hoe integreer hierdie stelsels met bestaande gehaltebeheerprosesse?

Moderne vlakmaakstelsels sluit geïntegreerde gehalte-monitering en data-loggen vermoëns in wat naadloos met bestaande gehaltebestuurstelsels koppel. Eintydse metingstelsels verskaf voortdurende terugvoer oor vlakheid en oppervlakgehalte, terwyl data-opnamevermoëns gedetailleerde dokumentasie vir gehalte-sertifisering skep. Die stelsels kan outomaties materiaal wat buite-spesifikasie is merkeer en spoorbaarheidsrekords verskaf wat gehalteborgstellingsvereistes en kliëntdokumentasiebehoeftes ondersteun.