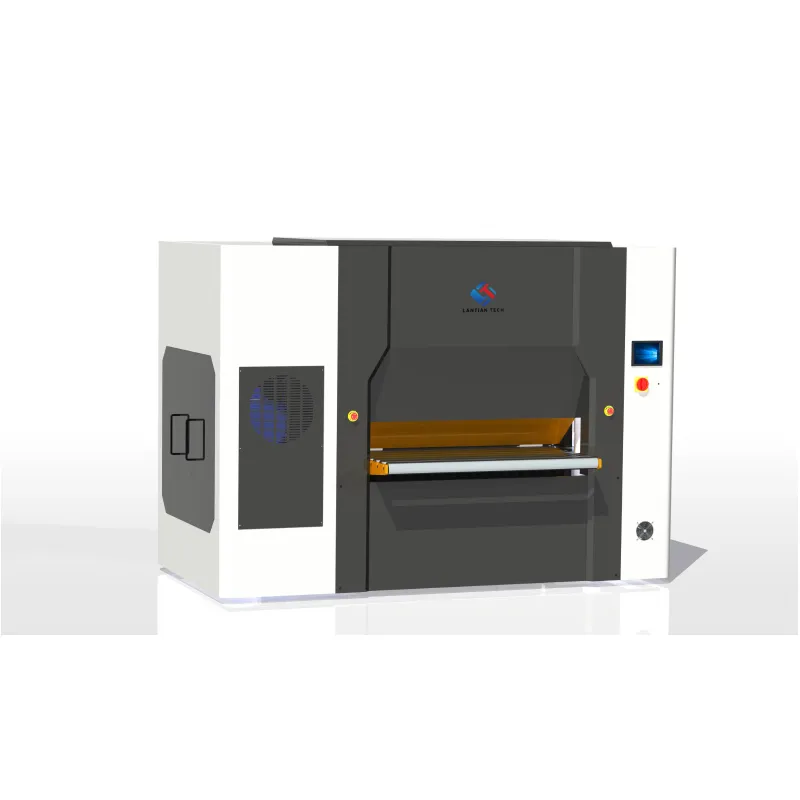

Výrobní prostředí vyžaduje přesnost a efektivitu v operacích zpracování kovů, což činí výběr vhodného vyrovnávacího zařízení rozhodujícím faktorem pro B2B úspěch. Pokročilé vyrovnávací technologie se vyvíjely, aby vyhověly těmto přísným požadavkům, a moderní systémy nabízejí bezprecedentní přesnost a produktivitu. Průmyslové provozy stále více spoléhají na sofistikované stroje, které dokážou zpracovávat různorodé materiálové specifikace a zároveň zachovávají konzistentní kvalitativní standardy. Integrace technologie počítačového numerického řízení (CNC) revolučně změnila přístup výrobců k procesům rovnání kovů a přinesla vylepšený výkon i provozní spolehlivost.

Pokročilá technologie uspořádání válečků

Systém vícebodového kontaktu

Základem efektivního rovnání je konfigurace válců, při které více stykových bodů zajišťuje rovnoměrné rozložení tlaku po povrchu materiálu. Tento vícebodový systém odstraňuje lokální koncentrace napětí, které mohou během zpracování způsobit deformaci nebo poškození materiálu. Pokročilá uspořádání válců obvykle obsahují různé průměry a polohy, aby vyhovovala různým tloušťkám a tvrdostem materiálu. Strategické umístění válců vytváří postupný účinek rovnání, který postupně odstraňuje vnitřní napětí, aniž by způsobil nové deformace.

Moderní konfigurace zahrnují jak pracovní válce, tak opěrné válce, čímž poskytují lepší podporu a zabraňují průhybu válců při vysokém zatížení. Tento dvouválcový systém udržuje konzistentní tlak po celé šířce materiálu, což zajišťuje rovnoměrné výsledky vyrovnávání. Úprava povrchu válců a jejich materiál jsou speciálně navrženy tak, aby minimalizovaly tření a zároveň maximalizovaly úchop, což umožňuje hladký průchod materiálu bez poškození nebo rýhování povrchu.

Nastavitelné uspořádání válců

Přesné nastavovací možnosti umožňují obsluze jemně doladit polohu válců pro optimální výkon vyrovnávání u různých typů materiálu. Jednotlivé systémy nastavení polohy válců umožňují mikronastavení, která kompenzují odchylky materiálu a zajišťují stálé tolerance plochosti. Nastavovací mechanismy obvykle využívají mechanické nebo hydraulické ovládání, čímž poskytují hrubé i jemné nastavení polohy pro maximální univerzalitu.

Digitální systémy zpětné vazby polohy umožňují sledování polohy válců v reálném čase, což operátorům umožňuje udržovat konzistentní nastavení a rychle se vracet k dříve úspěšným konfiguracím. Tento technologický pokrok snižuje čas potřebný na přenastavení mezi různými pracemi a zajišťuje opakovatelné výsledky během výrobních sérií. Možnost ukládat a vyvolávat profily polohování usnadňuje provoz při zpracování podobných materiálů nebo při návratu k dříve použitým specifikacím prací.

Integrace CNC a funkce automatizace

Počítačové řídicí systémy

Integrace technologie CNC přeměňuje tradiční rovnicí operace na přesně řízené automatické procesy. Počítačem řízené systémy sledují a upravují rovnicí parametry v reálném čase, reagují na změny materiálu a udržují konzistentní kvalitativní standardy po celou dobu výrobního cyklu. Tyto systémy obsahují sofistikované algoritmy, které analyzují chování materiálu a automaticky optimalizují polohu válců pro dosažení optimálních výsledků.

Pokročilá ovládací rozhraní poskytují obsluze komplexní možnosti monitorování, zobrazují klíčové procesní parametry a informace o stavu systému. Uživatelsky přívětivá rozhraní obvykle obsahují dotykové ovládání a grafické displeje, které zjednodušují obsluhu a poskytují podrobnou zpětnou vazbu o výkonu systému. Možnosti vzdáleného monitorování umožňují vedoucím pracovníkům sledovat průběh výroby a výkon systému z různých míst uvnitř provozu.

Programovatelné zpracovatelské parametry

Programovatelné systémy umožňují obsluze vytvářet vlastní zpracovatelské profily pro různé materiály a aplikace a ukládat tyto parametry pro budoucí použití. Tato funkce zajišťuje konzistentní výsledky zpracování, snižuje náročnost zaškolování nové obsluhy a minimalizuje chyby při nastavování. Programovací rozhraní obvykle obsahuje databáze materiálů s doporučenými výchozími parametry pro běžné materiály a aplikace.

Funkce adaptivního řízení automaticky upravují zpracovatelské parametry na základě reálné zpětné vazby ze senzorů a monitorovacích systémů. Tato inteligentní schopnost úpravy kompenzuje rozdíly v materiálu a vlivy prostředí, které by jinak mohly ovlivnit kvalitu vyrovnání. Systém dokáže detekovat změny ve vlastnostech materiálu nebo podmínkách zpracování a provádět příslušné úpravy tak, aby udržel optimální výkon bez zásahu operátora.

Manipulace s materiálem a dávkovací systémy

Automatické řízení přísuvu

Pokročilé systémy řízení přísuvu zajišťují konzistentní rychlost a tah materiálu po celou dobu procesu vyrovnávání. Pohony s proměnnou rychlostí umožňují přesnou kontrolu postupu materiálu, což operátorům umožňuje optimalizovat rychlost zpracování pro různé materiály a požadavky na kvalitu. Systémy řízení přísuvu obvykle obsahují sledování napětí a funkce automatické úpravy, které zabraňují deformaci nebo protažení materiálu během zpracování.

Vstupní a výstupní navigační systémy pomáhají udržovat správné zarovnání materiálu a zabraňují poškození okrajů během zpracování. Tyto systémy často zahrnují nastavitelné boční vodítka a podpěrné válečky, které umožňují práci s různými šířkami a tloušťkami materiálu. Automatické vedení materiálu snižuje čas potřebný pro nastavení a minimalizuje riziko poškození materiálu během počátečního umístění.

Systémy kontroly kvality

Integrované systémy kontroly kvality nepřetržitě vyhodnocují výkon rovnicí a detekují potenciální problémy dříve, než ovlivní kvalitu výroby. Laserové měřicí systémy a dotykové sondy poskytují okamžitou zpětnou vazbu o rovinatosti materiálu a kvalitě povrchu během celého procesního cyklu. Tyto monitorovací systémy dokážou detekovat změny v tloušťce materiálu, odchylky rovinatosti i povrchové vady, které mohou vyžadovat úpravy procesu.

Možnosti zaznamenávání dat zachycují procesní parametry a měření kvality pro každý výrobní běh, čímž vytvářejí podrobné záznamy pro zajištění kvality a optimalizaci procesů. Tato data pomáhají identifikovat trendy a vzorce, které mohou usměrňovat plánování preventivní údržby a zlepšování procesů. Zaznamenaná data také poskytují cennou dokumentaci pro certifikace kvality a požadavky zákazníků.

Průmyslová kvalita a trvanlivost

Masivní konstrukci

Odolná konstrukce zajišťuje spolehlivý výkon za náročných průmyslových podmínek, s vyztuženými rámy navrženými tak, aby odolaly silám vznikajícím při rovnicích za vysokého tlaku. Konstrukční návrh obvykle využívá metodu konečných prvků pro optimalizaci poměru pevnosti a hmotnosti, přičemž zachovává rozměrovou stabilitu za zatížení. Vysoce kvalitní materiály a konstrukční techniky zajišťují dlouhou životnost a minimální nároky na údržbu.

Precizně opracované komponenty a pečlivé postupy montáže zajišťují přesné nastavení a hladký chod po celou dobu životnosti zařízení. Konstrukce rámu často obsahuje prvky tlumení vibrací, které snižují úroveň hluku a brání přenosu vibrací na okolní zařízení nebo stavební konstrukce. Modulární koncept návrhu umožňuje snadný přístup pro údržbu a výměnu komponent v případě potřeby.

Spolehlivost komponent a údržba

Ložiska, těsnění a pohonné komponenty vysoké kvality zajišťují spolehlivý provoz s minimálními prostoji na údržbu nebo opravy. Uzavřené systémy ložisek chrání klíčové komponenty před znečištěním a poskytují dlouhé intervaly mezi jednotlivými údržbami. Mazací systémy často obsahují automatické nebo centralizované funkce, které zajistí rovnoměrné mazání bez nutnosti manuálního zásahu.

Možnosti prediktivní údržby využívají senzorová data a sledování systému k předvídání opotřebení komponent a plánování údržby ještě před výskytem poruch. Tento proaktivní přístup minimalizuje neplánované výpadky a pomáhá udržet konzistentní výrobní plány. Diagnostické systémy poskytují podrobné informace o stavu komponent a trendech výkonu, což umožňuje údržbářskému personálu optimalizovat intervaly servisů a strategie výměn.

Výkonnost výroby a nákladové výhody

Optimalizace propustnosti

Moderní vyrovnávací systémy maximalizují výrobní propustnost při zachování kvalitativních norem díky optimalizovaným rychlostem zpracování a sníženým dobám nastavení. Systém víceroletový cnc vyrovnávací stroj konfigurace umožňuje nepřetržité zpracování dlouhých cívek nebo plechů bez přerušení, čímž výrazně zvyšuje celkovou produktivitu. Funkce rychlé výměny a automatické postupy nastavení minimalizují výpadky mezi různými zakázkami nebo specifikacemi materiálu.

Funkce energetické účinnosti snižují provozní náklady při zachování výkonových norem, přičemž pohony s proměnnou rychlostí a optimalizované konfigurace válců minimalizují spotřebu energie během provozu. Pokročilé řídicí systémy zabraňují nadměrnému využití energie optimalizací procesních parametrů a snížením doby nečinnosti. Tyto zlepšení účinnosti přispívají ke snížení provozních nákladů a lepší environmentální udržitelnosti.

Konzistentní kvalita a snižování odpadu

Přesné řídicí systémy zajišťují konzistentní kvalitu vyrovnávání po celých výrobních sériích, čímž snižují odpad a potřebu dodatečné úpravy. Automatické nastavovací funkce kompenzují variace materiálu a udržují stálé tolerance rovinnosti bez nutnosti manuálního zásahu. Tato konzistence snižuje problémy v následných procesech a zlepšuje celkovou kvalitu výrobku.

Snížené požadavky na manipulaci s materiálem minimalizují riziko poškození během zpracování a zlepšují celkovou úroveň výtěžnosti. Možnost nepřetržitého zpracování eliminuje vícečetné kroky manipulace a snižuje riziko poškození nebo kontaminace povrchu. Zlepšená míra výtěžnosti se přímo promítá do úspor nákladů a zvýšení ziskovosti pro podnikatelské operace.

Integrace s výrobními systémy

Kompatibilita výrobní linky

Moderní systémy dorovnávání se bezproblémově integrují do stávajících výrobních linek a zařízení pro manipulaci s materiálem, což umožňuje hladký pracovní postup a efektivní přenos materiálu. Standardní rozhranové protokoly a komunikační systémy zajišťují kompatibilitu s různými řídicími systémy a softwarovými řešeními pro řízení výroby. Možnosti integrace často zahrnují automatické systémy sledování a identifikace materiálu, které vedou záznamy o výrobě a dokumentaci kvality.

Flexibilní možnosti instalace umožňují různá uspořádání zařízení a požadavky na tok výroby, přičemž modulární návrhy lze přizpůsobit konkrétním aplikacím. Systémy často zahrnují možnosti integrace zařízení na straně přívodu i odtoku, čímž vytvářejí nepřetržité výrobní linky, které maximalizují efektivitu a minimalizují potřebu manipulace s materiálem.

Správa dat a tvorba zpráv

Komplexní sběr dat a výkaznictví poskytují cenné informace o výkonu výroby a trendech kvality. Systémy pro získávání dat v reálném čase zaznamenávají technologické parametry, měření kvality a výrobní statistiky pro analýzu a optimalizaci. Shromážděná data pomáhají identifikovat příležitosti ke zlepšování procesů a podporují iniciativy spojené s neustálým zlepšováním.

Síťové připojení umožňuje dálkové monitorování a sdílení dat s podnikovými systémy, čímž poskytuje vedení reálný přehled o výrobních operacích. Možnosti cloudového ukládání a analýzy dat nabízejí pokročilé analytické nástroje a prediktivní modelování, které podporují strategické rozhodování a dlouhodobé plánovací aktivity.

Často kladené otázky

Jaké materiály lze zpracovávat pomocí víceválečkových CNC vyrovnávacích systémů?

Víceválečkové CNC vyrovnávací systémy mohou zpracovávat širokou škálu kovových materiálů, včetně oceli, hliníku, nerezové oceli, mědi a různých slitin. Systémy zvládnou různé tloušťky, šířky a tvrdosti materiálů díky nastavitelným konfiguracím válečků a programovatelným zpracovatelským parametrům. Konkrétní možnosti zpracování materiálů závisí na specifikacích stroje a konfiguraci válečků, přičemž většina systémů zvládne materiály od tenkých fólií až po silné plechy.

Jak zlepšuje řízení CNC přesnost vyrovnávání ve srovnání s ručními systémy?

CNC řízení umožňuje přesné a opakovatelné nastavení polohy válečků a zpracovatelských parametrů, čímž eliminuje lidské chyby a zajišťuje konzistentní výsledky. Počítačové systémy jsou schopny provádět mikronastavení, která by ručně nebylo možné dosáhnout, zatímco systémy sledování a zpětné vazby v reálném čase automaticky kompenzují změny materiálu. Tato úroveň kontroly vede k vyšší přesnosti rovinnosti a snižuje rozdíly mezi jednotlivými zpracovanými díly.

Jaké požadavky na údržbu je třeba očekávat u průmyslového vyrovnávacího zařízení?

Běžná údržba obvykle zahrnuje mazání ložisek a pohonných součástí, kontrolu povrchu válců a jejich seřízení a periodickou kalibraci řídicích systémů. Moderní systémy často obsahují automatické mazací systémy a monitorování prediktivní údržby, které snižuje potřebu ruční údržby. Většina výrobců doporučuje plánované kontroly a výměnu komponent na základě provozních hodin nebo zpracovaného materiálu, přičemž běžné intervaly údržby se pohybují od týdenních kontrol po roční generální opravy v závislosti na intenzitě využití.

Jak se tyto systémy integrují do stávajících procesů kontroly kvality?

Moderní systémy nivelace zahrnují integrované možnosti monitorování kvality a záznamu dat, které se bezproblémově propojují s existujícími systémy řízení kvality. Systémy pro měření v reálném čase poskytují nepřetržitou zpětnou vazbu o rovnosti a kvalitě povrchu, zatímco funkce zaznamenávání dat vytvářejí podrobnou dokumentaci pro certifikace kvality. Systémy mohou automaticky označit materiál mimo specifikace a poskytnout záznamy pro stopovatelnost, které podporují požadavky na zajištění kvality a potřeby zákazníků ohledně dokumentace.

Obsah

- Pokročilá technologie uspořádání válečků

- Integrace CNC a funkce automatizace

- Manipulace s materiálem a dávkovací systémy

- Průmyslová kvalita a trvanlivost

- Výkonnost výroby a nákladové výhody

- Integrace s výrobními systémy

-

Často kladené otázky

- Jaké materiály lze zpracovávat pomocí víceválečkových CNC vyrovnávacích systémů?

- Jak zlepšuje řízení CNC přesnost vyrovnávání ve srovnání s ručními systémy?

- Jaké požadavky na údržbu je třeba očekávat u průmyslového vyrovnávacího zařízení?

- Jak se tyto systémy integrují do stávajících procesů kontroly kvality?