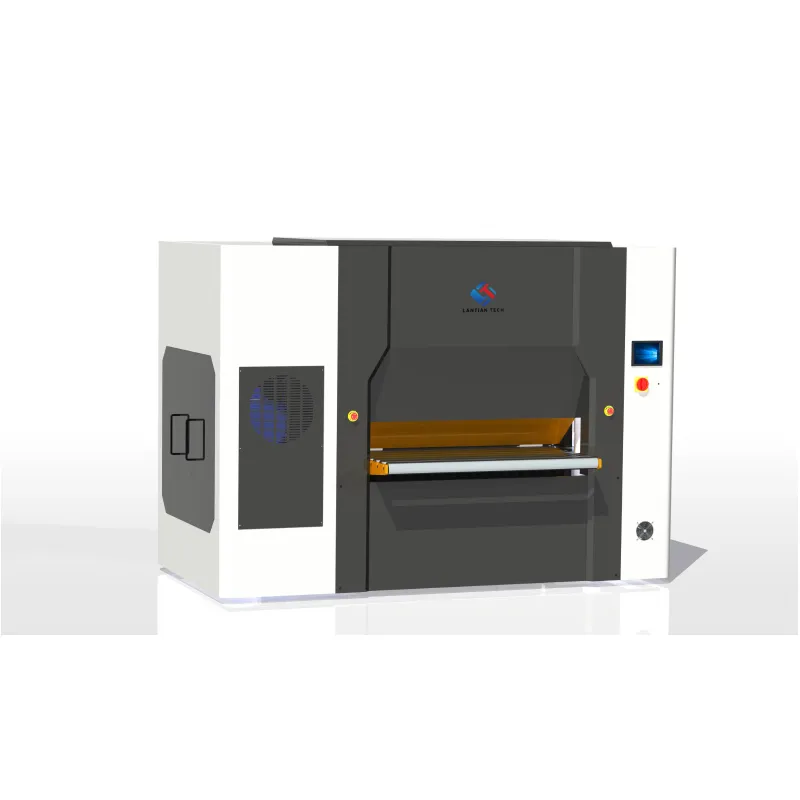

Il panorama produttivo richiede precisione ed efficienza nelle operazioni di lavorazione dei metalli, rendendo fondamentale la scelta di un'idonea attrezzatura per il livellamento per il successo nel settore B2B. La tecnologia avanzata di livellamento si è evoluta per soddisfare questi requisiti rigorosi, con sistemi moderni che offrono un'accuratezza e una produttività senza precedenti. Le operazioni industriali dipendono sempre più da macchinari sofisticati in grado di gestire diverse specifiche dei materiali mantenendo standard qualitativi costanti. L'integrazione della tecnologia di controllo numerico computerizzato ha rivoluzionato l'approccio dei produttori ai processi di appiattimento dei metalli, garantendo prestazioni migliorate e maggiore affidabilità operativa.

Tecnologia Avanzata di Configurazione dei Rulli

Sistema a Contatto Multipunto

La base della livellatura efficace risiede nella configurazione dei rulli, in cui più punti di contatto garantiscono una distribuzione uniforme della pressione sulla superficie del materiale. Questo sistema a punti multipli elimina le concentrazioni localizzate di sollecitazione che possono causare distorsioni o danni al materiale durante la lavorazione. Le disposizioni avanzate dei rulli presentano tipicamente diametri e posizionamenti variabili per adattarsi a diversi spessori e livelli di durezza del materiale. Il posizionamento strategico dei rulli crea un'azione di livellatura progressiva che rimuove gradualmente le tensioni interne senza introdurre nuove deformazioni.

Le configurazioni moderne incorporano sia rulli di lavoro che rulli di supporto, offrendo un sostegno migliorato e prevenendo la flessione dei rulli sotto carichi elevati. Questo sistema a doppio rullo mantiene una pressione costante lungo tutta la larghezza del materiale, garantendo risultati uniformi di livellatura. I trattamenti superficiali dei rulli e i materiali utilizzati sono progettati specificamente per ridurre al minimo l'attrito massimizzando al contempo l'aderenza, consentendo il regolare passaggio del materiale senza lasciare segni o graffi sulla superficie.

Posizionamento regolabile dei rulli

La possibilità di regolazione di precisione consente agli operatori di regolare finemente la posizione dei rulli per ottenere prestazioni ottimali di livellatura su diverse specifiche del materiale. I sistemi di posizionamento individuale dei rulli permettono microregolazioni che si adattano alle variazioni del materiale e garantiscono tolleranze di planarità costanti. I meccanismi di regolazione sono generalmente azionati in modo meccanico o idraulico, offrendo un controllo sia grossolano che fine per una massima versatilità.

I sistemi digitali di feedback sulla posizione forniscono un monitoraggio in tempo reale delle posizioni dei rulli, consentendo agli operatori di mantenere parametri di impostazione costanti e di tornare rapidamente a configurazioni precedentemente riuscite. Questo avanzamento tecnologico riduce il tempo di preparazione tra diversi lavori e garantisce risultati ripetibili durante le produzioni. La possibilità di salvare e richiamare profili di posizionamento ottimizza le operazioni quando si lavorano materiali simili o si ritornano a specifiche di lavori precedenti.

Integrazione CNC e funzionalità di automazione

Sistemi di Controllo Computerizzati

L'integrazione della tecnologia CNC trasforma le operazioni di livellatura tradizionali in processi automatizzati controllati con precisione. I sistemi computerizzati monitorano e regolano in tempo reale i parametri di livellatura, rispondendo alle variazioni del materiale e mantenendo standard qualitativi costanti per tutta la durata della produzione. Questi sistemi incorporano algoritmi sofisticati che analizzano il comportamento del materiale e ottimizzano automaticamente il posizionamento dei rulli per ottenere risultati ottimali.

Le interfacce di controllo avanzate forniscono agli operatori capacità complete di monitoraggio, visualizzando parametri critici del processo e informazioni sullo stato del sistema. Le interfacce intuitive sono generalmente dotate di controlli touch screen e display grafici che semplificano l'uso, fornendo al contempo un feedback dettagliato sulle prestazioni del sistema. Le funzionalità di monitoraggio remoto consentono ai supervisori di tenere traccia dell'andamento della produzione e delle prestazioni del sistema da più posizioni all'interno dell'impianto.

Parametri di elaborazione programmabili

I sistemi programmabili permettono agli operatori di creare profili personalizzati per diversi materiali e applicazioni, memorizzando questi parametri per utilizzi futuri. Questa funzionalità garantisce risultati di lavorazione costanti, riduce il tempo di apprendimento per nuovi operatori e minimizza gli errori di configurazione. L'interfaccia di programmazione include in genere database di materiali con parametri raccomandati iniziali per i materiali e le applicazioni più comuni.

Le funzioni di controllo adattivo regolano automaticamente i parametri di processo sulla base di feedback in tempo reale provenienti da sensori e sistemi di monitoraggio. Questa capacità di regolazione intelligente compensa le variazioni del materiale e i fattori ambientali che potrebbero altrimenti influire sulla qualità dell'appiattimento. Il sistema è in grado di rilevare modifiche nelle proprietà del materiale o nelle condizioni di lavorazione ed effettuare le opportune regolazioni per mantenere prestazioni ottimali senza intervento dell'operatore.

Movimentazione Materiali e Sistemi di Alimentazione

Controllo Automatico dell'Alimentazione

Sistemi avanzati di controllo dell'alimentazione garantiscono una velocità e una tensione del materiale costanti durante tutto il processo di appiattimento. Gli azionamenti a velocità variabile offrono un controllo preciso dell'avanzamento del materiale, consentendo agli operatori di ottimizzare la velocità di lavorazione in base ai diversi materiali e requisiti qualitativi. I sistemi di controllo dell'alimentazione includono generalmente funzionalità di monitoraggio della tensione e regolazione automatica per evitare piegature o allungamenti del materiale durante la lavorazione.

I sistemi di guida per l'ingresso e l'uscita aiutano a mantenere un corretto allineamento del materiale e a prevenire danni ai bordi durante la lavorazione. Questi sistemi includono spesso guide laterali regolabili e rulli di supporto che si adattano a diverse larghezze e spessori del materiale. La possibilità di infilaggio automatico riduce i tempi di impostazione e minimizza il rischio di danneggiare il materiale durante il posizionamento iniziale.

Sistemi di Monitoraggio della Qualità

I sistemi integrati di monitoraggio della qualità valutano continuamente le prestazioni di livellatura e rilevano eventuali problemi prima che influiscano sulla qualità della produzione. I sistemi di misurazione laser e le sonde a contatto forniscono dati in tempo reale sulla planarità del materiale e sulla qualità della superficie durante tutto il ciclo di lavorazione. Questi sistemi di monitoraggio possono rilevare variazioni nello spessore del materiale, deviazioni dalla planarità e difetti superficiali che potrebbero richiedere aggiustamenti del processo.

Le capacità di registrazione dei dati acquisiscono i parametri di lavorazione e le misurazioni della qualità per ogni ciclo produttivo, creando registri dettagliati per l'assicurazione della qualità e l'ottimizzazione del processo. Queste informazioni aiutano a identificare tendenze e modelli che possono guidare la pianificazione della manutenzione preventiva e i miglioramenti del processo. I dati registrati forniscono inoltre documentazione preziosa per le certificazioni sulla qualità e i requisiti dei clienti.

Costruzione e Durabilità di Grado Industriale

Design del telaio robusto

La costruzione robusta garantisce prestazioni affidabili anche in condizioni industriali gravose, con telai rinforzati progettati per resistere alle forze generate durante operazioni di livellatura ad alta pressione. Il design strutturale incorpora tipicamente un'analisi agli elementi finiti per ottimizzare il rapporto resistenza-peso mantenendo la stabilità dimensionale sotto carico. Materiali pregiati e tecniche costruttive avanzate assicurano una lunga durata e ridotte esigenze di manutenzione.

Componenti lavorati con precisione e procedure di assemblaggio accurate garantiscono un allineamento corretto e un funzionamento regolare per tutta la durata del ciclo di vita dell'attrezzatura. La struttura del telaio include spesso caratteristiche di smorzamento delle vibrazioni che riducono i livelli di rumore ed evitano che le vibrazioni trasmesse influiscano su apparecchiature vicine o sulle strutture edili. I concetti di progettazione modulare consentono un facile accesso per la manutenzione e la sostituzione dei componenti quando necessario.

Affidabilità dei componenti e manutenzione

Cuscinetti, guarnizioni e componenti di trasmissione di alta qualità garantiscono un funzionamento affidabile con tempi minimi di fermo per manutenzione o riparazioni. I sistemi a cuscinetti sigillati proteggono i componenti critici da contaminazioni, offrendo al contempo lunghi intervalli di servizio tra un intervento di manutenzione e l'altro. I sistemi di lubrificazione includono spesso funzionalità automatizzate o centralizzate che assicurano una lubrificazione costante senza necessità di intervento manuale.

Le capacità di manutenzione predittiva utilizzano dati dei sensori e il monitoraggio del sistema per anticipare l'usura dei componenti e pianificare interventi di manutenzione prima che si verifichino guasti. Questo approccio proattivo riduce al minimo i fermi imprevisti e contribuisce a mantenere programmi di produzione costanti. I sistemi diagnostici forniscono informazioni dettagliate sullo stato dei componenti e sulle tendenze prestazionali, consentendo al personale della manutenzione di ottimizzare gli intervalli di servizio e le strategie di sostituzione.

Efficienza della produzione e vantaggi in termini di costi

Ottimizzazione del throughput

I moderni sistemi di livellatura massimizzano la produttività mantenendo gli standard qualitativi grazie a velocità di lavorazione ottimizzate e tempi di preparazione ridotti. Il macchina per il livellamento cnc con multi rotoli configurazione consente la lavorazione continua di bobine o fogli lunghi senza interruzioni, migliorando significativamente la produttività complessiva. Le funzionalità di rapido cambio e le procedure automatiche di impostazione riducono al minimo i tempi di fermo tra diversi lavori o specifiche di materiale.

Le caratteristiche di efficienza energetica riducono i costi operativi mantenendo standard prestazionali elevati, grazie a dispositivi a velocità variabile e configurazioni ottimizzate dei rulli che minimizzano il consumo energetico durante il funzionamento. Sistemi di controllo avanzati evitano un uso eccessivo dell'energia ottimizzando i parametri di processo e riducendo i tempi di inattività. Questi miglioramenti di efficienza contribuiscono a ridurre i costi operativi e a migliorare la sostenibilità ambientale.

Coerenza della qualità e riduzione degli sprechi

Sistemi di controllo precisi garantiscono una qualità costante della livellatura su intere produzioni, riducendo gli sprechi e la necessità di ritravagli. Le capacità di regolazione automatica compensano le variazioni del materiale e mantengono tolleranze di planarità costanti senza intervento manuale. Questa coerenza riduce i problemi nei processi successivi e migliora la qualità complessiva del prodotto.

La riduzione dei requisiti di movimentazione del materiale minimizza il rischio di danni durante il processo e migliora i tassi di resa complessivi. La capacità di lavorazione continua elimina numerosi passaggi di movimentazione e riduce il rischio di danni superficiali o contaminazioni. Tassi di resa più elevati si traducono direttamente in risparmi sui costi e in un miglioramento della redditività delle operazioni B2B.

Integrazione con i sistemi di produzione

Compatibilità con la linea di produzione

I moderni sistemi di livellatura si integrano perfettamente con le linee di produzione esistenti e con le attrezzature per la movimentazione dei materiali, consentendo un flusso di lavoro regolare e un trasferimento efficiente dei materiali. Protocolli standard di interfaccia e sistemi di comunicazione garantiscono la compatibilità con diversi sistemi di controllo e software di gestione della produzione. Le funzionalità di integrazione includono spesso sistemi automatizzati di tracciamento e identificazione del materiale che mantengono registri produttivi e documentazione sulla qualità.

Opzioni di installazione flessibili adattabili a diverse configurazioni degli impianti e alle esigenze di flusso produttivo, con design modulari personalizzabili per applicazioni specifiche. I sistemi includono spesso soluzioni per l'integrazione di apparecchiature a monte e a valle, creando linee di lavorazione continue che massimizzano l'efficienza e riducono al minimo le operazioni di movimentazione dei materiali.

Gestione dei Dati e Reporting

Capacità complete di raccolta dati e generazione di report forniscono informazioni preziose sulle prestazioni produttive e sulle tendenze qualitative. Sistemi di acquisizione dati in tempo reale registrano parametri di lavorazione, misurazioni della qualità e statistiche di produzione per l'analisi e l'ottimizzazione. I dati raccolti aiutano a identificare opportunità di miglioramento del processo e supportano iniziative di miglioramento continuo.

La connettività di rete consente il monitoraggio remoto e la condivisione dei dati con i sistemi aziendali, offrendo alla direzione una visibilità in tempo reale sulle operazioni produttive. Le funzionalità di archiviazione e analisi dei dati basate su cloud offrono strumenti avanzati di analisi predittiva e modellazione che supportano il processo decisionale strategico e le iniziative di pianificazione a lungo termine.

Domande Frequenti

Quali materiali possono essere lavorati con i sistemi di livellatura CNC a rulli multipli?

I sistemi di livellatura CNC a rulli multipli possono lavorare un'ampia gamma di materiali metallici, tra cui acciaio, alluminio, acciaio inossidabile, rame e diverse leghe. I sistemi accettano diversi spessori, larghezze e gradi di durezza dei materiali grazie a configurazioni regolabili dei rulli e parametri di lavorazione programmabili. Le capacità specifiche relative ai materiali dipendono dalle caratteristiche della macchina e dalla configurazione dei rulli, con la maggior parte dei sistemi in grado di gestire materiali che vanno da sottili fogli a spessori pesanti per piastre.

In che modo il controllo CNC migliora la precisione di livellatura rispetto ai sistemi manuali?

Il controllo CNC fornisce un aggiustamento preciso e ripetibile delle posizioni dei rulli e dei parametri di lavorazione, eliminando gli errori umani e garantendo risultati costanti. I sistemi computerizzati possono effettuare micro-aggiustamenti impossibili da realizzare manualmente, mentre i sistemi di monitoraggio e feedback in tempo reale compensano automaticamente le variazioni del materiale. Questo livello di controllo consente tolleranze di planarità superiori e una ridotta variabilità tra i pezzi lavorati.

Quali sono i requisiti di manutenzione previsti per l'equipaggiamento industriale di livellatura?

La manutenzione ordinaria comprende tipicamente la lubrificazione dei cuscinetti e dei componenti di trasmissione, l'ispezione delle superfici dei rulli e dell'allineamento, nonché la calibrazione periodica dei sistemi di controllo. I sistemi moderni includono spesso sistemi di lubrificazione automatica e monitoraggio della manutenzione predittiva che riducono le esigenze di manutenzione manuale. La maggior parte dei produttori raccomanda ispezioni programmate e la sostituzione dei componenti in base alle ore di funzionamento o ai materiali lavorati, con intervalli di manutenzione tipici che vanno da ispezioni settimanali a revisioni annuali, a seconda dell'intensità d'uso.

In che modo questi sistemi si integrano con i processi esistenti di controllo qualità?

I moderni sistemi di livellatura includono funzionalità integrate di monitoraggio della qualità e registrazione dei dati che si collegano perfettamente ai sistemi di gestione della qualità esistenti. I sistemi di misurazione in tempo reale forniscono un feedback continuo sulla planarità e sulla qualità superficiale, mentre le capacità di registrazione dei dati creano documentazione dettagliata per le certificazioni di qualità. I sistemi possono automaticamente segnalare i materiali fuori specifica e fornire registri di tracciabilità che supportano i requisiti di garanzia della qualità e le esigenze di documentazione del cliente.

Indice

- Tecnologia Avanzata di Configurazione dei Rulli

- Integrazione CNC e funzionalità di automazione

- Movimentazione Materiali e Sistemi di Alimentazione

- Costruzione e Durabilità di Grado Industriale

- Efficienza della produzione e vantaggi in termini di costi

- Integrazione con i sistemi di produzione

-

Domande Frequenti

- Quali materiali possono essere lavorati con i sistemi di livellatura CNC a rulli multipli?

- In che modo il controllo CNC migliora la precisione di livellatura rispetto ai sistemi manuali?

- Quali sono i requisiti di manutenzione previsti per l'equipaggiamento industriale di livellatura?

- In che modo questi sistemi si integrano con i processi esistenti di controllo qualità?