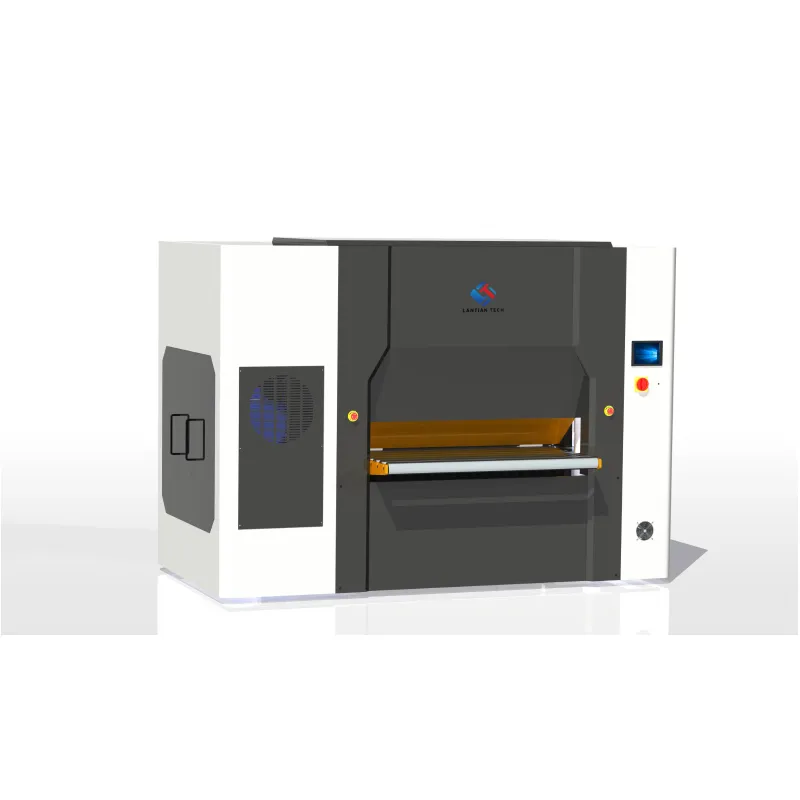

Le paysage industriel exige une précision et une efficacité accrues dans les opérations de traitement des métaux, ce qui rend le choix d'un équipement de nivellement approprié crucial pour la réussite en B2B. La technologie avancée de nivellement a évolué pour répondre à ces exigences strictes, les systèmes modernes offrant une précision et une productivité sans précédent. Les opérations industrielles dépendent de plus en plus de machines sophistiquées capables de gérer des spécifications variées de matériaux tout en maintenant des normes de qualité constantes. L'intégration de la technologie de commande numérique par ordinateur a révolutionné la manière dont les fabricants abordent les procédés d'aplanissage des métaux, offrant des performances améliorées et une fiabilité opérationnelle accrue.

Technologie Avancée de Configuration des Rouleaux

Système de contact multipoints

La base du nivellement efficace réside dans la configuration des rouleaux, où plusieurs points de contact assurent une répartition uniforme de la pression sur toute la surface du matériau. Ce système à points multiples élimine les concentrations de contraintes localisées pouvant provoquer une déformation ou un endommagement du matériau pendant le traitement. Les configurations avancées de rouleaux comportent généralement des diamètres et positions variables afin de s'adapter à différentes épaisseurs et duretés de matériaux. Le placement stratégique des rouleaux crée une action de nivellement progressive qui supprime graduellement les contraintes internes sans introduire de nouvelles déformations.

Les configurations modernes intègrent à la fois des rouleaux de travail et des rouleaux de soutien, offrant un meilleur support et empêchant la déflexion des rouleaux sous de lourdes charges. Ce système à double rouleau maintient une pression constante sur toute la largeur du matériau, garantissant des résultats d'aplanissage uniformes. Les traitements de surface et les matériaux des rouleaux sont spécifiquement conçus pour minimiser le frottement tout en maximisant l'adhérence, permettant un passage fluide du matériau sans marquage ni rayure de surface.

Positionnement réglable des rouleaux

Des capacités de réglage de précision permettent aux opérateurs d'ajuster finement la position des rouleaux afin d'obtenir des performances optimales d'aplanissage pour différentes spécifications de matériaux. Des systèmes individuels de positionnement des rouleaux autorisent des micro-ajustements qui s'adaptent aux variations du matériau et assurent des tolérances de planéité constantes. Les mécanismes de réglage comportent généralement une action mécanique ou hydraulique, offrant un contrôle à la fois grossier et fin pour une polyvalence maximale.

Les systèmes numériques de rétroaction de position permettent une surveillance en temps réel des positions des rouleaux, ce qui permet aux opérateurs de maintenir des paramètres de configuration constants et de revenir rapidement à des configurations précédemment réussies. Cette avancée technologique réduit le temps de réglage entre différents travaux et garantit des résultats reproductibles au fil des séries de production. La possibilité d'enregistrer et de rappeler des profils de positionnement simplifie les opérations lors du traitement de matériaux similaires ou du retour à des spécifications de travail antérieures.

Intégration CNC et fonctionnalités d'automatisation

Systèmes de contrôle informatisés

L'intégration de la technologie CNC transforme les opérations traditionnelles de nivelage en processus automatisés précisément contrôlés. Les systèmes commandés par ordinateur surveillent et ajustent en temps réel les paramètres de nivelage, réagissant aux variations du matériau et maintenant des normes de qualité constantes tout au long de la série de production. Ces systèmes intègrent des algorithmes sophistiqués qui analysent le comportement du matériau et optimisent automatiquement le positionnement des rouleaux pour obtenir des résultats optimaux.

Les interfaces de contrôle avancées offrent aux opérateurs des capacités de surveillance complètes, affichant les paramètres critiques du processus et les informations sur l'état du système. Les interfaces conviviales intègrent généralement des commandes tactiles et des affichages graphiques qui simplifient l'utilisation tout en fournissant un retour détaillé sur les performances du système. Les fonctionnalités de surveillance à distance permettent aux superviseurs de suivre l'avancement de la production et les performances du système depuis plusieurs emplacements au sein de l'installation.

Paramètres de traitement programmables

Les systèmes programmables permettent aux opérateurs de créer des profils de traitement personnalisés pour différents matériaux et applications, enregistrant ces paramètres pour une utilisation ultérieure. Cette fonctionnalité garantit des résultats de traitement constants, réduit la courbe d'apprentissage pour les nouveaux opérateurs et minimise les erreurs de configuration. L'interface de programmation inclut généralement des bases de données de matériaux avec des paramètres initiaux recommandés pour les matériaux et applications courants.

Les fonctions de commande adaptative ajustent automatiquement les paramètres de traitement en fonction d'un retour en temps réel provenant des capteurs et des systèmes de surveillance. Cette capacité d'ajustement intelligent compense les variations du matériau et les facteurs environnementaux susceptibles d'affecter la qualité du nivellement. Le système peut détecter les changements dans les propriétés du matériau ou dans les conditions de traitement et effectuer les ajustements correspondants pour maintenir des performances optimales sans intervention de l'opérateur.

Manipulation des matériaux et systèmes d'alimentation

Contrôle automatique d'alimentation

Des systèmes sophistiqués de contrôle d'alimentation garantissent une vitesse et une tension constantes du matériau tout au long du processus de nivellement. Des variateurs de vitesse offrent un contrôle précis de l'avancement du matériau, permettant aux opérateurs d'optimiser la vitesse de traitement selon les différents matériaux et exigences de qualité. Les systèmes de contrôle d'alimentation intègrent généralement des fonctionnalités de surveillance de la tension et d'ajustement automatique afin d'éviter le flambage ou l'étirement du matériau pendant le traitement.

Les systèmes de guidage d'entrée et de sortie permettent de maintenir un alignement correct du matériau et d'éviter les dommages aux bords pendant le traitement. Ces systèmes incluent souvent des guides latéraux réglables et des rouleaux support qui s'adaptent à différentes largeurs et épaisseurs de matériaux. Des capacités de filage automatique réduisent le temps de configuration et minimisent le risque de dommage au matériau lors du positionnement initial.

Systèmes de surveillance de la qualité

Les systèmes intégrés de surveillance de la qualité évaluent en continu les performances de nivellement et détectent les problèmes potentiels avant qu'ils n'affectent la qualité de production. Les systèmes de mesure laser et les sondes de contact fournissent des retours en temps réel sur le planéité du matériau et la qualité de surface tout au long du cycle de traitement. Ces systèmes de surveillance peuvent détecter des variations d'épaisseur du matériau, des écarts de planéité et des défauts de surface qui pourraient nécessiter des ajustements du processus.

Les capacités de journalisation des données enregistrent les paramètres de traitement et les mesures de qualité pour chaque cycle de production, créant ainsi des dossiers détaillés destinés à l'assurance qualité et à l'optimisation des processus. Ces informations permettent d'identifier des tendances et des modèles pouvant guider la planification de la maintenance préventive et l'amélioration des processus. Les données enregistrées fournissent également une documentation précieuse pour les certifications qualité et les exigences des clients.

Construction et durabilité de qualité industrielle

Châssis robuste

Une construction robuste garantit des performances fiables dans des conditions industrielles exigeantes, avec des structures renforcées conçues pour résister aux forces générées lors des opérations de nivellement à haute pression. La conception structurelle intègre généralement une analyse par éléments finis afin d'optimiser le rapport résistance-poids tout en maintenant la stabilité dimensionnelle sous charge. Des matériaux haut de gamme et des techniques de fabrication soignées assurent une longue durée de vie et des besoins minimaux en maintenance.

Des composants usinés avec précision et des procédures d'assemblage rigoureuses garantissent un alignement précis et un fonctionnement fluide tout au long du cycle de vie de l'équipement. La construction du bâti intègre souvent des éléments d'amortissement des vibrations qui réduisent les niveaux de bruit et empêchent la transmission des vibrations à d'autres équipements ou aux structures du bâtiment. Un design modulaire permet un accès facile à la maintenance et le remplacement des composants si nécessaire.

Fiabilité des composants et maintenance

Des roulements, joints et composants d'entraînement de haute qualité assurent un fonctionnement fiable avec un minimum d'arrêts pour maintenance ou réparations. Les systèmes de roulements étanches protègent les composants critiques contre la contamination tout en offrant de longs intervalles de service entre les opérations de maintenance. Les systèmes de lubrification incluent souvent des fonctions automatisées ou centralisées qui assurent une lubrification constante sans intervention manuelle.

Les capacités de maintenance prédictive utilisent des données de capteurs et la surveillance du système pour anticiper l'usure des composants et planifier la maintenance avant que des pannes ne se produisent. Cette approche proactive minimise les interruptions non planifiées et aide à maintenir des plannings de production constants. Les systèmes de diagnostic fournissent des informations détaillées sur l'état des composants et les tendances de performance, permettant au personnel de maintenance d'optimiser les intervalles d'entretien et les stratégies de remplacement.

Efficacité de production et avantages coûts

Optimisation du débit

Les systèmes de nivelage modernes maximisent le rendement de production tout en respectant les normes de qualité grâce à des vitesses de traitement optimisées et à des temps de réglage réduits. Le machine d'égalisation CNC à multiples rouleaux configuration permet le traitement continu de grandes bobines ou feuilles sans interruption, améliorant considérablement la productivité globale. Les fonctionnalités de changement rapide et les procédures de configuration automatisées minimisent les temps d'arrêt entre différentes tâches ou spécifications de matériaux.

Les caractéristiques d'efficacité énergétique réduisent les coûts de fonctionnement tout en maintenant les normes de performance, grâce à des variateurs de vitesse et des configurations de rouleaux optimisées qui minimisent la consommation d'énergie pendant le fonctionnement. Les systèmes de commande avancés évitent une utilisation inutile de l'énergie en optimisant les paramètres de traitement et en réduisant les temps d'inactivité. Ces améliorations d'efficacité contribuent à une baisse des coûts d'exploitation et à une meilleure durabilité environnementale.

Cohérence de la qualité et réduction des déchets

Les systèmes de contrôle précis garantissent une qualité de nivellement constante sur l'ensemble des séries de production, réduisant ainsi les déchets et les besoins de retouche. Les capacités de réglage automatisé compensent les variations du matériau et maintiennent des tolérances de planéité constantes sans intervention manuelle. Cette régularité réduit les problèmes en aval du processus et améliore la qualité globale du produit.

La réduction des besoins de manutention minimise le risque de dommages pendant le traitement et améliore les taux de rendement globaux. La capacité de traitement continu élimine plusieurs étapes de manutention et réduit le risque de dommages ou de contamination de surface. Des taux de rendement améliorés se traduisent directement par des économies de coûts et une meilleure rentabilité pour les opérations B2B.

Intégration avec les systèmes de fabrication

Compatibilité avec la ligne de production

Les systèmes de nivellement modernes s'intègrent parfaitement aux lignes de production existantes et aux équipements de manutention, permettant un flux de travail fluide et un transfert efficace des matériaux. Des protocoles d'interface standard et des systèmes de communication assurent la compatibilité avec divers systèmes de contrôle et logiciels de gestion de fabrication. Les fonctionnalités d'intégration incluent souvent des systèmes automatisés de suivi et d'identification des matériaux qui conservent les dossiers de production et la documentation qualité.

Des options d'installation flexibles s'adaptent à diverses configurations d'installations et aux exigences de flux de production, avec des conceptions modulaires pouvant être personnalisées pour des applications spécifiques. Les systèmes incluent souvent des dispositions permettant l'intégration d'équipements en amont et en aval, créant des lignes de traitement continues qui maximisent l'efficacité et minimisent les besoins de manutention des matériaux.

Gestion des données et rapports

Des fonctionnalités complètes de collecte et de rapport de données fournissent des informations précieuses sur la performance de production et les tendances de qualité. Les systèmes d'acquisition de données en temps réel enregistrent les paramètres de traitement, les mesures de qualité et les statistiques de production pour l'analyse et l'optimisation. Les données recueillies aident à identifier des opportunités d'amélioration des processus et soutiennent les initiatives d'amélioration continue.

La connectivité en réseau permet la surveillance à distance et le partage de données avec les systèmes d'entreprise, offrant ainsi une visibilité en temps réel sur les opérations de production. Le stockage et l'analyse des données basés sur le cloud offrent des outils d'analyse avancée et de modélisation prédictive qui soutiennent la prise de décision stratégique et la planification à long terme.

FAQ

Quels matériaux peuvent être traités avec des systèmes de nivellement CNC à multi-rouleaux ?

Les systèmes de nivellement CNC à multi-rouleaux peuvent traiter une grande variété de matériaux métalliques, notamment l'acier, l'aluminium, l'acier inoxydable, le cuivre et divers alliages. Ces systèmes acceptent différentes épaisseurs, largeurs et niveaux de dureté grâce à des configurations de rouleaux réglables et des paramètres de traitement programmables. Les capacités spécifiques dépendent des caractéristiques de la machine et des configurations des rouleaux, la plupart des systèmes étant capables de traiter des matériaux allant des feuilles très minces aux tôles épaisses.

Comment la commande CNC améliore-t-elle la précision du nivellement par rapport aux systèmes manuels ?

Le contrôle CNC assure un réglage précis et reproductible des positions des rouleaux et des paramètres de traitement, éliminant les erreurs humaines et garantissant des résultats constants. Les systèmes informatisés peuvent effectuer des micro-réglages impossibles à réaliser manuellement, tandis que les systèmes de surveillance et de rétroaction en temps réel compensent automatiquement les variations du matériau. Ce niveau de contrôle permet d'obtenir des tolérances de planéité supérieures et une réduction des écarts entre les pièces traitées.

Quelles sont les exigences en matière de maintenance pour les équipements industriels de nivellement ?

L'entretien régulier comprend généralement la lubrification des roulements et des composants d'entraînement, l'inspection des surfaces des rouleaux et de leur alignement, ainsi que l'étalonnage périodique des systèmes de contrôle. Les systèmes modernes intègrent souvent des systèmes de lubrification automatique et une surveillance de maintenance prédictive qui réduit les besoins d'entretien manuel. La plupart des fabricants recommandent des inspections planifiées et le remplacement des composants en fonction des heures de fonctionnement ou de la quantité de matériau traité, avec des intervalles d'entretien typiques allant de vérifications hebdomadaires à des révisions annuelles selon l'intensité d'utilisation.

Comment ces systèmes s'intègrent-ils aux processus existants de contrôle qualité ?

Les systèmes de nivellement modernes intègrent des fonctionnalités de surveillance de la qualité et d'enregistrement des données qui se connectent sans heurts aux systèmes de gestion de la qualité existants. Les systèmes de mesure en temps réel fournissent un retour continu sur le niveau de planéité et la qualité de surface, tandis que les capacités d'enregistrement des données créent une documentation détaillée pour les certifications qualité. Ces systèmes peuvent automatiquement signaler les matériaux hors spécifications et fournir des registres de traçabilité qui soutiennent les exigences d'assurance qualité et les besoins de documentation client.

Table des Matières

- Technologie Avancée de Configuration des Rouleaux

- Intégration CNC et fonctionnalités d'automatisation

- Manipulation des matériaux et systèmes d'alimentation

- Construction et durabilité de qualité industrielle

- Efficacité de production et avantages coûts

- Intégration avec les systèmes de fabrication

-

FAQ

- Quels matériaux peuvent être traités avec des systèmes de nivellement CNC à multi-rouleaux ?

- Comment la commande CNC améliore-t-elle la précision du nivellement par rapport aux systèmes manuels ?

- Quelles sont les exigences en matière de maintenance pour les équipements industriels de nivellement ?

- Comment ces systèmes s'intègrent-ils aux processus existants de contrôle qualité ?