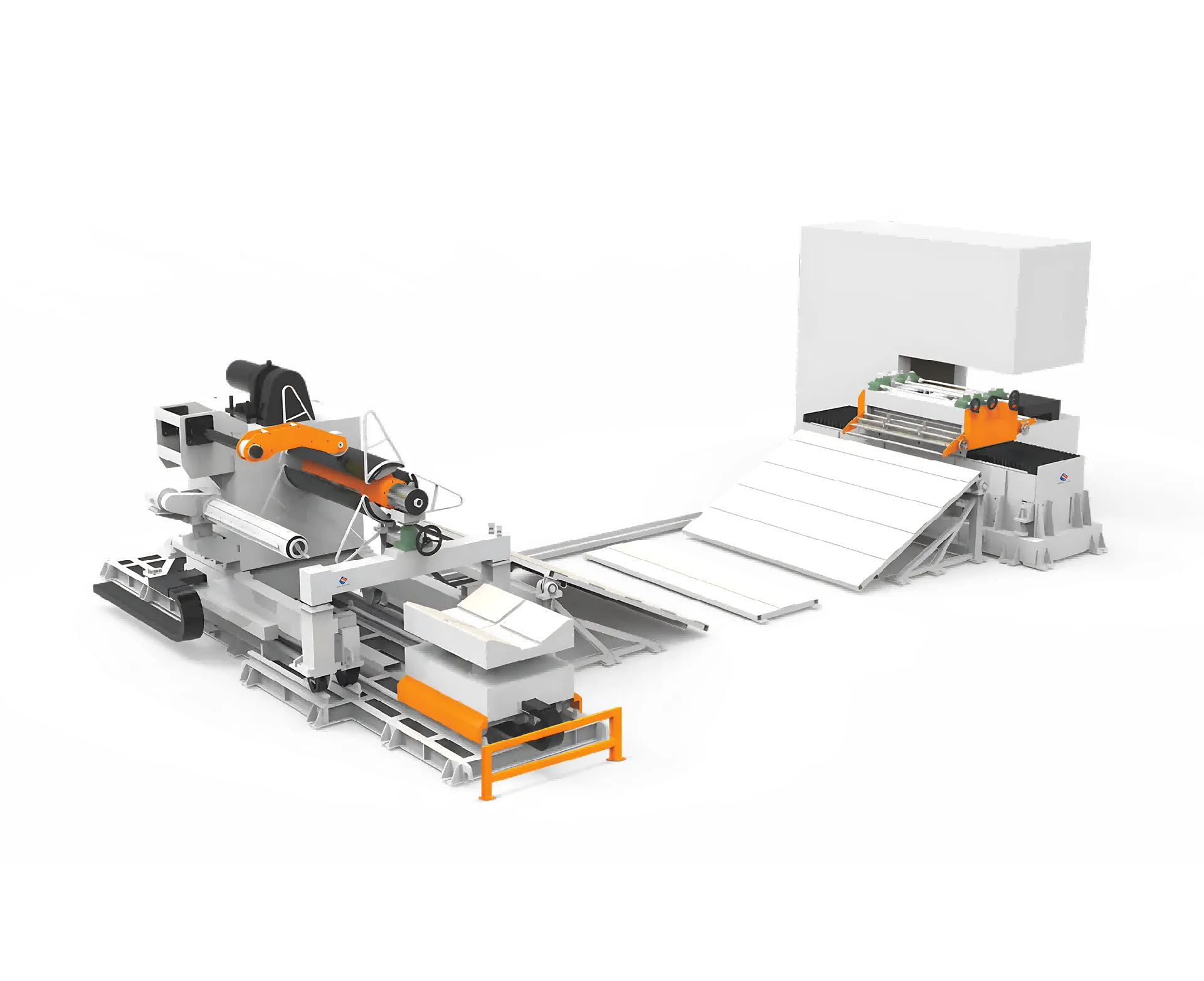

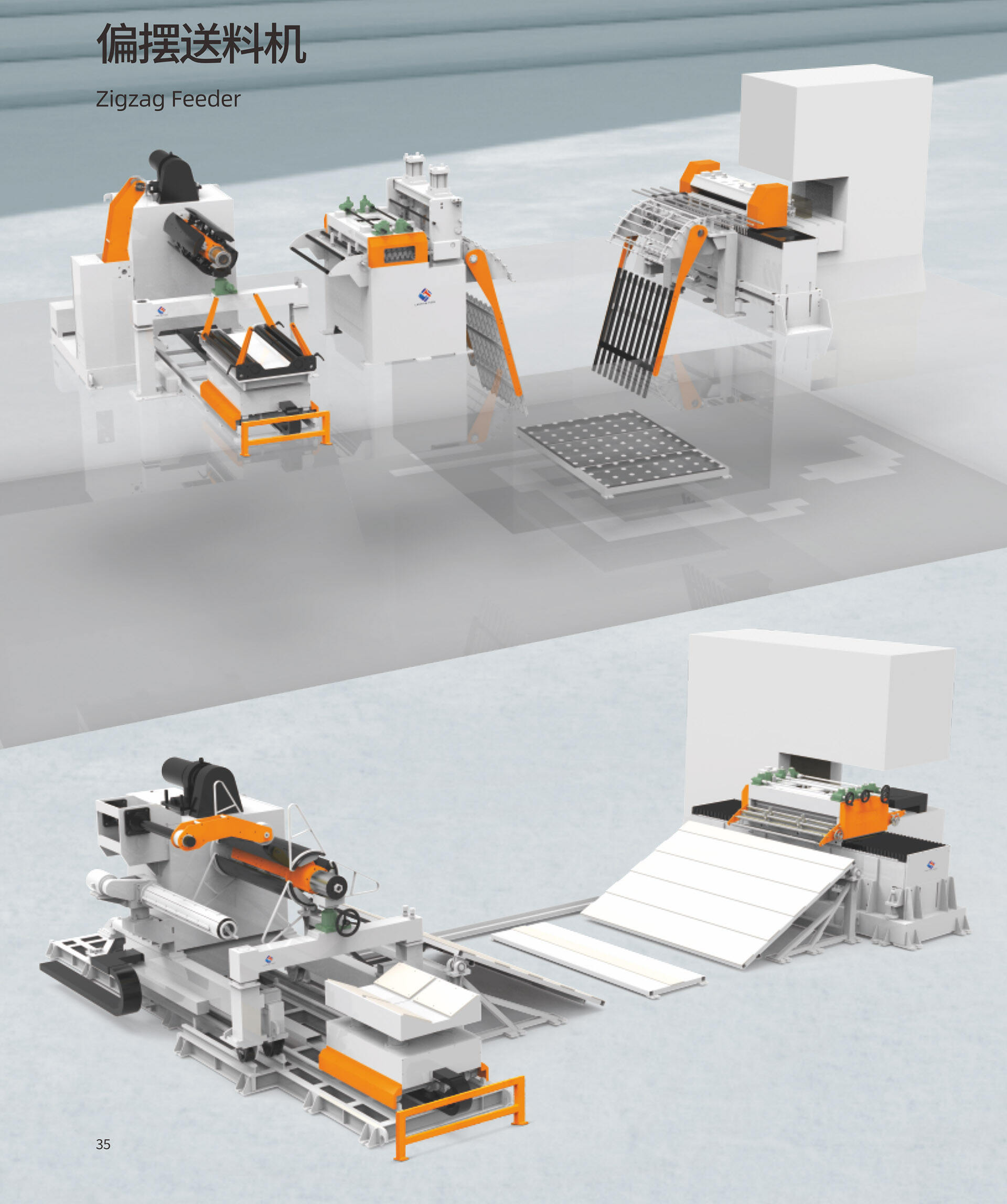

L'efficacité de la fabrication dépend fortement de systèmes de manutention précis capables de livrer systématiquement les composants aux lignes de production sans interruption. Un alimentateur en zigzag sur mesure représente l'une des solutions les plus sophistiquées pour les applications d'alimentation automatisée, où la précision devient le pilier du succès opérationnel. Ces systèmes de convoyage spécialisés transforment la manière dont les matériaux circulent dans les processus de fabrication, garantissant que chaque composant atteigne sa destination avec un timing et un positionnement exacts.

L'importance de la précision dans les systèmes d'alimentation va bien au-delà du simple transport de matériaux. Lorsque des fabricants investissent dans un alimentateur zigue-zag sur mesure, ils privilégient une précision qui a un impact direct sur la qualité du produit, la vitesse de production et l'efficacité globale des équipements. Cette précision devient particulièrement cruciale dans les industries où les tolérances de positionnement des composants sont mesurées en fractions de millimètres, et où toute déviation peut entraîner des retards coûteux ou des défauts de qualité.

Comprendre la relation entre ingénierie de précision et performance des alimentateurs aide les fabricants à prendre des décisions éclairées concernant leurs investissements en manutention de matériaux. Les environnements de production modernes exigent des solutions d'alimentation capables de s'adapter à différentes tailles, masses et exigences de chargement des composants, tout en maintenant une précision constante pendant de longues périodes d'exploitation.

Principes fondamentaux de l'ingénierie de l'alimentation de précision

Considérations liées à la conception mécanique

La base mécanique de tout alimentateur zigzag sur mesure commence par des composants conçus avec précision qui fonctionnent en harmonie pour assurer une performance d'alimentation constante. La géométrie de la piste joue un rôle fondamental dans la détermination de la précision d'alimentation, grâce à des angles et des finitions de surface soigneusement calculés qui minimisent les variations de friction et garantissent un comportement prévisible des composants. La conception de la piste doit tenir compte des caractéristiques des composants, telles que la répartition du poids, la texture de surface et les tolérances dimensionnelles, afin de créer des conditions d'alimentation optimales.

Les systèmes de contrôle de l'amplitude et de la fréquence des vibrations représentent un autre aspect essentiel de la précision mécanique. Ces paramètres doivent être calibrés avec précision pour répondre aux exigences spécifiques de différents composants, garantissant ainsi que les débits d'alimentation restent constants, quel que soit les facteurs externes tels que la température ambiante ou les variations entre lots de composants. Les systèmes d'alimentation avancés intègrent des mécanismes de rétroaction en boucle fermée qui surveillent et ajustent en continu les caractéristiques vibratoires afin de maintenir des performances optimales.

Le choix des matériaux pour la construction de l'alimentateur influence directement le maintien de la précision à long terme. Des rails en acier inoxydable de haute qualité, des surfaces de montage usinées avec précision et des matériaux d'amortissement soigneusement sélectionnés contribuent à la stabilité dimensionnelle sur des périodes de fonctionnement prolongées. Ces choix de matériaux assurent que l'alimentateur en zigzag sur mesure conserve ses caractéristiques de performance calibrées tout au long de sa durée de vie opérationnelle.

Intégration du système de contrôle

Les systèmes modernes d'alimentation de précision s'appuient sur des algorithmes de contrôle sophistiqués qui surveillent simultanément plusieurs paramètres afin de maintenir des performances optimales. L'intégration de capteurs permet une surveillance en temps réel des débits de composants, des caractéristiques de vibration des rails et de la régularité de l'alimentation. Ces capteurs fournissent un retour continu aux systèmes de contrôle, capables d'effectuer des ajustements instantanés pour maintenir des paramètres d'alimentation précis.

Les automates programmables permettent aux systèmes alimentateurs zizaguant de s'adapter à différentes exigences de production sans intervention manuelle. Ces systèmes de contrôle stockent plusieurs profils d'alimentation qui peuvent être sélectionnés automatiquement selon le type de composant, les besoins en vitesse de production ou les spécifications de qualité. La possibilité de basculer sans heurt entre les profils d'alimentation garantit une précision constante dans diverses applications industrielles.

Les protocoles de communication entre les systèmes de contrôle des alimentateurs et les équipements de production en amont créent un flux de matière synchronisé qui élimine les goulots d'étranglement et réduit les déchets. Cette intégration garantit que la précision de l'alimentation est alignée sur le rythme global de la ligne de production, assurant un flux de matière fluide qui maximise l'efficacité manufacturière.

Contrôle qualité et normes de fabrication

Exigences en matière de précision dimensionnelle

Les industries manufacturières exigent de plus en plus des systèmes d'alimentation capables de maintenir une précision dimensionnelle dans des tolérances extrêmement serrées. Un alimentateur à zigzag personnalisé correctement configuré doit positionner les composants de manière constante dans les zones de placement spécifiées, avec une précision généralement mesurée en millièmes de pouce ou en centièmes de millimètre. Ce niveau de précision exige un réglage minutieux de tous les paramètres du système, de l'amplitude des vibrations aux conditions de surface de la bande transporteuse.

Le contrôle de l'orientation des composants représente un autre aspect essentiel de la précision dimensionnelle dans les applications d'alimentation précise. Les conceptions avancées d'alimentateurs intègrent des mécanismes de correction d'orientation qui garantissent que les composants conservent une position correcte tout au long du processus d'alimentation. Ces systèmes utilisent des caractéristiques de piste soigneusement conçues et des motifs de vibration contrôlés pour guider les composants vers l'orientation adéquate avant leur livraison aux processus en aval.

Les mesures de répétabilité démontrent les capacités de performance constantes des systèmes d'alimentation précise. Les installations haut de gamme d'alimentateurs en zigzag sur mesure atteignent généralement des taux de répétabilité supérieurs à 0,1 mm sur des milliers de cycles d'alimentation, assurant ainsi une position des composants constante pendant de longues périodes de production. Cette répétabilité devient essentielle dans les applications où les processus en aval dépendent d'un positionnement précis des composants pour un assemblage ou un traitement correct.

Validation du processus et certification

Des procédures de validation complètes garantissent que distributeur en zigzag personnalisé les systèmes répondent aux critères de performance spécifiés avant leur déploiement dans des environnements de production. Ces processus de validation incluent l'analyse statistique de la régularité d'alimentation, la vérification de la précision dimensionnelle et des essais de stabilité à long terme dans diverses conditions de fonctionnement. Les données de validation fournissent aux fabricants une preuve documentée des capacités du système et aident à identifier les paramètres de fonctionnement optimaux.

Les exigences de certification industrielle imposent souvent des normes de précision spécifiques pour les équipements d'alimentation utilisés dans les environnements de fabrication réglementés. La fabrication de dispositifs médicaux, la production pharmaceutique et l'assemblage de composants aéronautiques exigent tous des capacités de précision documentées conformes à des normes réglementaires strictes. Les systèmes d'alimentation sur mesure doivent démontrer leur conformité à ces normes par des essais rigoureux et des processus de certification.

Les systèmes de surveillance et de documentation continue maintiennent la vérification de précision tout au long du cycle opérationnel des équipements d'alimentation. Ces systèmes enregistrent automatiquement les paramètres de performance et génèrent des rapports démontrant le respect continu des exigences de précision. Cette documentation devient essentielle pour les audits réglementaires et le maintien du système de management de la qualité.

Avantages opérationnels de l'ingénierie de précision

Optimisation de l'efficacité de production

Les systèmes d'alimentation conçus avec précision contribuent directement à une meilleure efficacité de production grâce à une réduction des temps d'arrêt et un gaspillage minimum des matériaux. Lorsqu'un alimentateur zizag personnalisé fonctionne dans des paramètres précis, il élimine les irrégularités d'alimentation pouvant provoquer des dysfonctionnements des équipements en aval ou nécessiter une intervention manuelle. Cette fiabilité se traduit par une efficacité globale accrue des équipements et des coûts de main-d'œuvre réduits liés à la maintenance et au dépannage du système.

Des débits d'alimentation constants, permis par une ingénierie de précision, permettent aux fabricants d'optimiser la planification de la production et l'allocation des ressources. Un flux de matière prévisible élimine le besoin de tampons de sécurité et réduit les niveaux d'inventaire en cours de fabrication. Ces améliorations du contrôle du flux de matière contribuent à des opérations de fabrication plus rationnelles et à un meilleur retour sur investissement pour les équipements de production.

Les gains d'efficacité énergétique découlent de systèmes d'alimentation optimisés en précision qui éliminent les vibrations inutiles et les contraintes mécaniques. Des systèmes correctement calibrés fonctionnent à des niveaux de puissance optimaux tout en maintenant les caractéristiques de performance requises, réduisant ainsi les coûts d'exploitation et prolongeant la durée de vie des équipements. Ces gains d'efficacité deviennent particulièrement significatifs dans les environnements de production à haut volume où les systèmes d'alimentation fonctionnent en continu.

Amélioration de l'assurance qualité

L'alimentation précise influence directement la qualité du produit final en assurant un positionnement et une orientation cohérents des composants tout au long des processus de fabrication. Lorsque les composants sont livrés avec un positionnement précis, les opérations de montage ou de traitement en aval peuvent atteindre des tolérances plus strictes et une meilleure régularité. Ce contrôle qualité renforcé réduit les taux de défauts et minimise les reprises coûteuses ou la production de déchets.

Les fonctionnalités de traçabilité intégrées aux systèmes d'alimentation précise permettent une documentation complète de la qualité durant le processus de fabrication. Des systèmes avancés d'alimentation zizag personnalisés peuvent suivre les composants individuels et enregistrer les paramètres d'alimentation associés à des lots de production spécifiques. Cette traçabilité devient essentielle pour les investigations qualité et la conformité réglementaire dans les industries soumises à des exigences strictes en matière de qualité.

L'intégration du contrôle statistique des processus permet une surveillance en temps réel de la précision d'alimentation et l'identification immédiate de toute déviation par rapport aux paramètres spécifiés. Ces capacités de surveillance permettent une gestion proactive de la qualité qui évite que les pièces défectueuses produits ne progressent dans les processus de production, réduisant ainsi les gaspillages et améliorant la satisfaction client.

Applications industrielles et spécifications

Exigences en Fabrication Automobile

La fabrication automobile exige une alimentation extrêmement précise des composants, pour des applications allant des petits composants électroniques aux fixations mécaniques et aux pièces usinées de précision. Un alimentateur en zigzag sur mesure conçu pour des applications automobiles doit répondre aux exigences de production à grande vitesse typiques des lignes d'assemblage automobile, tout en assurant un positionnement précis des composants. Ces systèmes manipulent souvent des composants aux géométries complexes et aux finitions de surface variées, nécessitant des conceptions de rails spécialisées et des paramètres d'alimentation adaptés.

Les principes de fabrication en juste-à-temps prévalents dans la production automobile exigent des systèmes d'alimentation capables de passer rapidement d'un type de composant à un autre sans compromettre la précision. Les systèmes d'alimentation avancés intègrent des outillages à changement rapide et des procédures de configuration automatisées qui minimisent les temps de changement tout en garantissant une précision d'alimentation constante pour différentes familles de composants. Cette flexibilité permet aux fabricants automobiles de réagir rapidement aux modifications des plannings de production et aux variations de modèles.

Les normes qualité spécifiques à la fabrication automobile, telles que les exigences de certification TS 16949, imposent la documentation des capacités de précision et des processus d'amélioration continue. Les systèmes d'alimentation doivent démontrer des performances constantes sous surveillance par contrôle statistique des processus et fournir une documentation complète des métriques de précision et de fiabilité d'alimentation.

Applications électroniques et semiconductrices

La fabrication électronique présente des défis uniques pour les systèmes d'alimentation de précision en raison de la taille extrêmement réduite et de la nature délicate de nombreux composants. Les systèmes d'alimentation zizag personnalisés conçus pour les applications électroniques doivent manipuler des composants mesurant une fraction de millimètre tout en maintenant une précision de positionnement qui empêche d'endommager les surfaces sensibles ou les connexions électriques. La maîtrise de l'électricité statique est essentielle dans ces applications afin de prévenir les dommages aux composants et garantir des performances d'alimentation constantes.

Les exigences de compatibilité avec les salles blanches dans la fabrication de semi-conducteurs imposent des conceptions spéciales d'alimentateurs capables de minimiser la génération de particules et de résister à des procédures de nettoyage fréquentes. Ces systèmes utilisent des matériaux spécialisés et des traitements de surface qui préservent la précision tout en respectant des normes rigoureuses de propreté. Les contrôles environnementaux relatifs à la température et à l'humidité influencent également la précision d'alimentation et doivent être soigneusement gérés dans les applications liées aux semi-conducteurs.

La production à grand volume, typique de la fabrication électronique, exige des systèmes d'alimentation capables de maintenir une précision constante sur des millions de cycles d'alimentation sans dégradation des performances. Des matériaux résistants à l'usure et des systèmes de roulements de précision garantissent une exactitude à long terme tout en minimisant les besoins de maintenance susceptibles de perturber les plannings de production.

Protocoles d'entretien et d'étalonnage

Stratégies de Maintenance Préventive

Le maintien de la précision dans des systèmes d'alimentation zigzag sur mesure nécessite la mise en œuvre de programmes complets de maintenance préventive couvrant tous les composants critiques du système. Des vérifications régulières de calibration assurent que l'amplitude des vibrations, les réglages de fréquence et la géométrie de la rampe restent dans les tolérances spécifiées. Ces procédures de calibration utilisent des équipements de mesure de précision afin de vérifier l'exactitude de l'alimentation et de détecter toute dégradation des performances du système avant qu'elle n'affecte la qualité de production.

Les plannings de lubrification et les protocoles de maintenance des roulements empêchent l'usure mécanique qui pourrait compromettre la précision d'alimentation au fil du temps. Les systèmes avancés intègrent des systèmes de lubrification automatique et des capteurs de surveillance d'état qui suivent les performances des roulements et prévoient les besoins de maintenance. Cette approche proactive minimise les arrêts imprévus et garantit une précision constante de l'alimentation tout au long du cycle de vie des équipements.

Les systèmes de documentation et de suivi enregistrent toutes les activités de maintenance et mesures de performance, créant des bases de données historiques permettant l'analyse des tendances et l'optimisation de la maintenance prédictive. Ces registres permettent d'identifier les schémas dans le fonctionnement du système et d'orienter la planification de la maintenance afin de maximiser la précision tout en minimisant les interruptions de production.

Surveillance et Réglage des Performances

Les systèmes de surveillance continue des performances suivent des indicateurs clés de précision tels que la régularité du débit d'alimentation, la précision du positionnement des composants et les caractéristiques de vibration du système. La collecte de données en temps réel permet d'identifier immédiatement toute déviation par rapport aux paramètres optimaux de performance, ce qui permet une intervention corrective rapide avant qu'une dégradation de la précision n'affecte la qualité de production.

Les capacités de réglage automatique des systèmes avancés d'alimentateurs zigzag sur mesure peuvent compenser de légères variations des caractéristiques des composants ou des conditions environnementales sans intervention manuelle. Ces systèmes utilisent des algorithmes de contrôle en boucle fermée qui optimisent continuellement les paramètres d'alimentation afin de maintenir une précision constante dans des conditions de fonctionnement variables.

Les outils de reporting et d'analyse fournissent des informations complètes sur l'efficacité du système d'alimentation et les tendances de précision dans le temps. Ces capacités analytiques aident les ingénieurs en fabrication à optimiser les paramètres du système et à identifier des opportunités d'amélioration supplémentaires en matière de précision ou d'efficacité.

FAQ

Comment la précision affecte-t-elle le coût total de possession d'un alimentateur zigzag personnalisé

La précision influence directement le coût total de possession grâce à une réduction des besoins de maintenance, à des taux de défauts plus faibles et à une meilleure efficacité de production. Bien que les systèmes conçus avec précision puissent présenter un coût initial plus élevé, ils offrent généralement des économies significatives grâce à une diminution des temps d'arrêt, à une réduction des déchets de matériaux et à une baisse des coûts de main-d'œuvre pour la surveillance et le réglage du système. La fiabilité accrue et les performances constantes des systèmes précis prolongent également la durée de vie du matériel et réduisent la fréquence de remplacement.

Quelles sont les principales spécifications de précision à prendre en compte lors du choix d'un alimentateur zigzag personnalisé

Les spécifications critiques de précision incluent les tolérances de précision dimensionnelle, les indices de répétabilité, la régularité du débit d'alimentation et les capacités de contrôle de l'orientation des composants. Les fabricants doivent également tenir compte des plages de fonctionnement environnementales, de la précision du contrôle de l'amplitude des vibrations, ainsi que de la capacité du système à maintenir sa précision pendant de longues périodes d'exploitation. Les capacités d'intégration avec les systèmes de commande existants et la documentation des performances de précision dans diverses conditions de fonctionnement constituent également des critères de sélection importants.

À quelle fréquence la calibration de précision doit-elle être effectuée sur les systèmes d'alimentation

La fréquence de calibration dépend de application les exigences, le volume de production et les conditions environnementales, mais la plupart des systèmes d’alimentation précis bénéficient de vérifications mensuelles de précision et de calibrations complètes trimestrielles. Les applications à haut volume ou les processus de fabrication critiques peuvent nécessiter une vérification hebdomadaire, tandis que les applications moins exigeantes peuvent espacer les intervalles de calibration jusqu’à six mois. Les systèmes de surveillance continue peuvent aider à optimiser les plannings de calibration en fonction des tendances réelles de performance.

Quels facteurs peuvent entraîner une dégradation de la précision dans les systèmes d’alimentation en zigzag sur mesure

Les causes courantes de la dégradation de la précision incluent l'usure mécanique des systèmes de roulements, la contamination des surfaces de guidage, la dérive de l'amplitude des vibrations due au vieillissement des composants électriques et les variations environnementales affectant les propriétés des matériaux. L'accumulation de matières sur les surfaces de guidage, les éléments de fixation desserrés et une lubrification insuffisante peuvent également nuire à la précision d'alimentation. Un entretien régulier et des contrôles environnementaux permettent de minimiser ces facteurs et de maintenir une précision constante du système.

Table des Matières

- Principes fondamentaux de l'ingénierie de l'alimentation de précision

- Contrôle qualité et normes de fabrication

- Avantages opérationnels de l'ingénierie de précision

- Applications industrielles et spécifications

- Protocoles d'entretien et d'étalonnage

-

FAQ

- Comment la précision affecte-t-elle le coût total de possession d'un alimentateur zigzag personnalisé

- Quelles sont les principales spécifications de précision à prendre en compte lors du choix d'un alimentateur zigzag personnalisé

- À quelle fréquence la calibration de précision doit-elle être effectuée sur les systèmes d'alimentation

- Quels facteurs peuvent entraîner une dégradation de la précision dans les systèmes d’alimentation en zigzag sur mesure