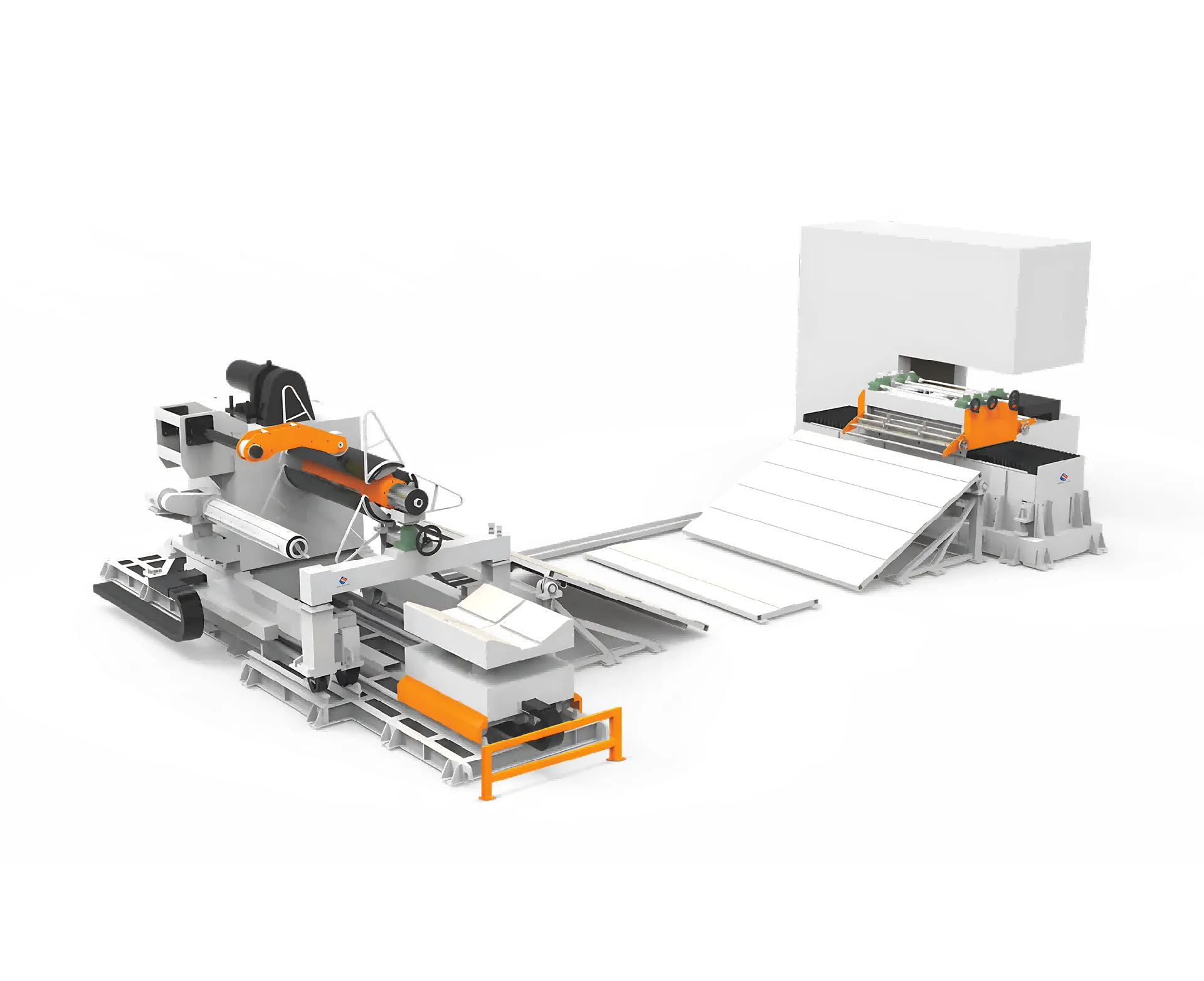

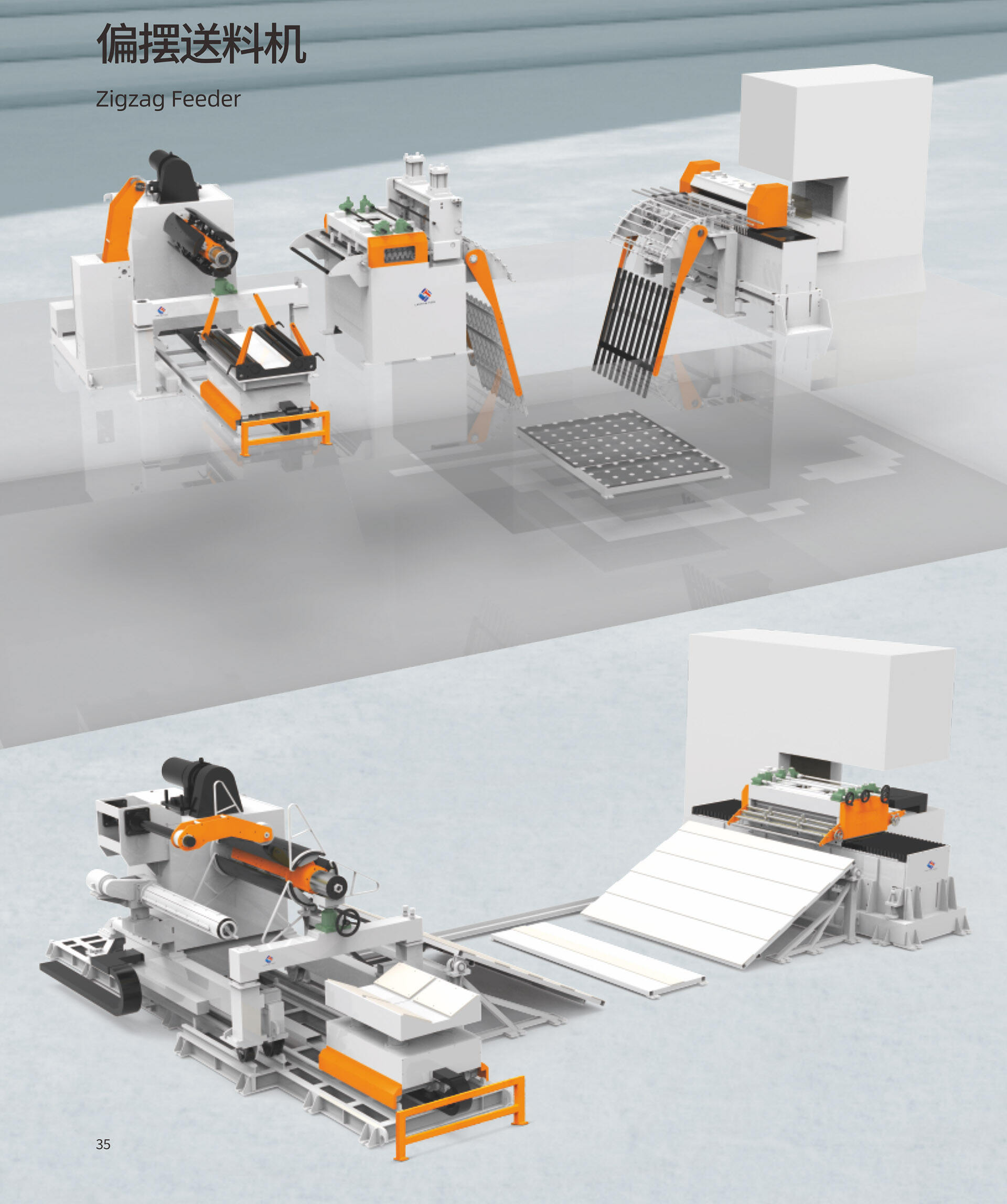

Produktionseffektivitet afhænger i høj grad af præcise materialehåndteringssystemer, der konsekvent kan levere komponenter til produktionslinjer uden afbrydelser. En specialtilpasset zigzag-foder repræsenterer en af de mest sofistikerede løsninger til automatiske fodefunktioner, hvor præcision bliver hjørnestenen i driftsmæssig succes. Disse specialfremstillede transport-systemer forvandler måden materialer bevæger sig igennem produktionsprocesser på, så hver eneste komponent når sin destination med nøjagtig timing og placering.

Betydningen af præcision i fodersystemer rækker langt ud over simpel materialetransport. Når producenter investerer i en brugerdefineret zigzag-foder, prioriterer de nøjagtighed, som direkte påvirker produktkvalitet, produktionshastighed og samlet udstyrseffektivitet. Denne præcision bliver særlig afgørende i industrier, hvor komponentplaceringstolerancer måles i brøkdele af millimeter, og hvor enhver afvigelse kan resultere i kostbare produktionsophold eller kvalitetsfejl.

At forstå sammenhængen mellem præcisionskonstruktion og foderydelse hjælper producenter med at træffe informerede beslutninger om deres investeringer i materialehåndtering. Moderne produktionsmiljøer kræver fodeløsninger, der kan tilpasse sig varierende komponentstørrelser, vægte og fødekrav, samtidig med at de opretholder konstant nøjagtighed gennem længere driftsperioder.

Konstruktionsgrundlag for præcisionsfodring

Mekanisk designovervejelse

Den mekaniske grundlag for enhver specialbygget zigzag-transportør begynder med præcisionsfremstillede komponenter, der arbejder sammen for at opnå konsekvent fødeydelse. Banens geometri spiller en afgørende rolle for fødenøjagtigheden, med omhyggeligt beregnede vinkler og overfladeafslutninger, der minimerer friktionsvariationer og sikrer forudsigelig komponentadfærd. Banedesignet skal tage højde for komponenters egenskaber såsom vægtfordeling, overfladetekstur og dimensionelle tolerancer for at skabe optimale fødebetingelser.

Systemer til kontrol af vibrationsamplitude og -frekvens udgør et andet kritisk aspekt af mekanisk præcision. Disse parametre skal nøje afstemmes i overensstemmelse med de specifikke krav for forskellige komponenter, så fødehastighederne forbliver konstante uanset eksterne faktorer såsom omgivende temperatur eller variationer i komponentbatch. Avancerede fodersystemer integrerer lukkede feedbackmekanismer, der løbende overvåger og justerer vibrationskarakteristika for at opretholde optimal ydelse.

Valg af materiale til foderkonstruktion påvirker direkte langvarig præcisionsvedligeholdelse. Højtkvalitets rørsbaner i rustfrit stål, præcisionsmaskinerede monteringsflader og omhyggeligt udvalgte dæmpematerialer bidrager til dimensional stabilitet over længere driftsperioder. Disse materialvalg sikrer, at den specialtilpassede zigzag-foder bevarer sine kalibrerede ydeevnekarakteristika gennem hele sin levetid.

Integration af styresystem

Moderne præcisionsfødesystemer er afhængige af sofistikerede styrealgoritmer, der overvåger flere parametre samtidigt for at opretholde optimal ydelse. Sensorintegration muliggør realtidsovervågning af komponenternes flowhastigheder, svingningsmønstre i banen og ensartethed i føden. Disse sensorer leverer kontinuerlig feedback til styringssystemer, som kan foretage øjeblikkelige justeringer for at opretholde nøjagtige fødeparametre.

Programmerbare logikstyringer gør det muligt for tilpassede zigzag-fødesystemer at tilpasse sig forskellige produktionskrav uden manuel indgriben. Disse styringssystemer gemmer flere fødeprofiler, som automatisk kan vælges ud fra komponenttype, krav til produktionshastighed eller kvalitetspecifikationer. Evnen til problemfrit at skifte mellem fødeprofiler sikrer konsekvent præcision i mange forskellige produktionsapplikationer.

Kommunikationsprotokoller mellem tilførselsstyringssystemer og opstrøms produktionsudstyr skaber en synkroniseret materialestrøm, der eliminerer flaskehalse og reducerer spild. Denne integration sikrer, at tilførsel præcisionen er i overensstemmelse med den samlede produktionslinjes tidsmæssige forløb, hvilket skaber en jævn materialestrøm, der maksimerer produktionseffektiviteten.

Kvalitetskontrol og produktionsstandarder

Krav til dimensionel nøjagtighed

Produktionsindustrier kræver stigende tilførselssystemer, der kan opretholde dimensionel nøjagtighed inden for yderst stramme tolerancer. Et korrekt konfigureret brugerdefineret zikzag-tilførersystem skal konsekvent placere komponenter inden for specificerede placeringszoner, typisk med en nøjagtighed målt i tusindedele af en tomme eller hundrededele af millimeter. Dette nøjagtighedsniveau kræver omhyggelig kalibrering af alle systemparametre, fra vibrationsamplitude til banens overfladeforhold.

Kontrol af komponenternes orientering udgør et andet kritisk aspekt vedrørende dimensionel nøjagtighed i præcisionsfødeapplikationer. Avancerede foderdesigns inkorporerer mekanismer til orienteringskorrektion, som sikrer, at komponenter bevarer korrekt positionering gennem hele fødeprocessen. Disse systemer bruger omhyggeligt designede baneelementer og kontrollerede vibrationsmønstre til at lede komponenter ind i den rigtige orientering, inden de leveres til nedstrøms processer.

Gentagelighedsmålinger demonstrerer den konsekvente ydeevne for præcisionsfødesystemer. Højkvalitets skræddersyede zigzag-fodere opnår typisk gentagelighed bedre end 0,1 mm over tusindvis af fødecykler, hvilket sikrer, at komponentplacering forbliver konstant gennem længerevarende produktionskørsler. Denne gentagelighed er afgørende i applikationer, hvor nedstrøms processer er afhængige af præcis komponentpositionering for korrekt samling eller behandling.

Procesvalidering og certificering

Omhyggelige valideringsprocedurer sikrer, at tilpasset zigzag foderværk systemer opfylder specificerede ydeevnekriterier, inden de implementeres i produktionsmiljøer. Disse valideringsprocesser omfatter statistisk analyse af fødekonsistens, verifikation af dimensionsnøjagtighed samt test af langtidsholdbarhed under forskellige driftsbetingelser. Valideringsdata giver producenter dokumenteret bevis for systemers kapacitet og hjælper med at identificere optimale driftsparametre.

Industricertificeringskrav kræver ofte specifikke præcisionsstandarder for fødeudstyr, der anvendes i regulerede produktionsmiljøer. Produktion af medicinsk udstyr, farmaceutisk fremstilling og samling af fly- og rumfartsdele kræver alle dokumenteret præcision, som opfylder strenge reguleringsstandarder. Skræddersyede fodersystemer skal demonstrere overholdelse af disse standarder gennem omfattende test og certificeringsprocesser.

Systemer til kontinuerlig overvågning og dokumentation sikrer nøjagtig verifikation gennem hele driftscyklussen for fødeudstyr. Disse systemer registrerer automatisk ydelsesparametre og genererer rapporter, der viser vedvarende overholdelse af nøjagtighedskrav. Denne dokumentation bliver afgørende for reguleringsrevisioner og vedligeholdelse af kvalitetsstyringssystemer.

Driftsmæssige fordele ved præcisionskonstruktion

Produktions effektivitetsoptimering

Fremstillet med præcisionskonstruktion bidrager fødesystemer direkte til forbedret produktionseffektivitet gennem reduceret nedetid og minimalt materialebortkast. Når en specialtilpasset zigzag-foder fungerer inden for præcise parametre, elimineres uregelmæssigheder i tilfødningen, som kan forårsage fejl i efterfølgende udstyr eller kræve manuel indgriben. Denne pålidelighed resulterer i højere samlet udstyrsydelse og lavere arbejdskomkostninger forbundet med vedligeholdelse og fejlfinding.

Konsekvente tilførselsrater, muliggjort af præcisionskonstruktion, giver producenterne mulighed for at optimere produktionsplanlægning og ressourceallokering. Forudsigelig materialestrøm eliminerer behovet for sikkerhedsbuffer og reducerer niveauerne af igangværende produktion. Disse forbedringer i kontrol med materialestrøm bidrager til mere slank produktion og forbedret afkast på investeringen i produktionsudstyr.

Forbedringer i energieffektivitet skyldes præcisionsoptimerede tilførselssystemer, som eliminerer unødige vibrationer og mekanisk belastning. Korrekt kalibrerede systemer fungerer ved optimale effektniveauer, samtidig med at de opretholder de krævede ydeevneegenskaber, hvilket reducerer driftsomkostninger og forlænger udstyrets levetid. Disse effektivitetsforbedringer bliver særlig betydningsfulde i højvolumen produktionsmiljøer, hvor tilførselssystemer kører kontinuerligt.

Forbedret kvalitetssikring

Præcisionsfremføring påvirker direkte slutproduktets kvalitet ved at sikre konsekvent placering og orientering af komponenter gennem hele produktionsprocessen. Når komponenter fremføres med præcis positionering, kan efterfølgende montage- eller procesoperationer opnå strammere tolerancer og forbedret ensartethed. Denne forbedrede kvalitetskontrol reducerer defektrater og minimerer omkostninger forbundet med ombearbejdning eller affald.

Sporingsmuligheder indbygget i præcisionsfremføringssystemer muliggør omfattende kvalitetsdokumentation gennem hele produktionsprocessen. Avancerede skræddersyede zigzag-fremførersystemer kan spore enkelte komponenter og registrere fremføringsparametre knyttet til specifikke produktionslotter. Denne sporbarhed er afgørende for kvalitetsundersøgelser og overholdelse af regler i industrier med strenge kvalitetskrav.

Integration af statistisk processtyring muliggør overvågning i realtid af fødenøjagtighed og øjeblikkelig identifikation af afvigelser fra de specificerede parametre. Disse overvågningsmuligheder gør det muligt at foretage proaktiv kvalitetsstyring, som forhindre defekte produkter i at fortsætte gennem produktionsprocesser, reducerer spild og forbedrer kundetilfredsheden.

Industrielle anvendelser og specifikationer

Krav i Automobilproduktion

Bilproduktion stiller ekstremt høje krav til præcis komponentfødsel til applikationer fra små elektroniske komponenter til mekaniske samlingselementer og præcisionsmaskinerede dele. En skræddersyet zigzag-føder til bilindustrien skal kunne imødekomme de højhastighedsproduktionskrav, der er typiske for bilmonteringslinjer, samtidig med at nøjagtig komponentplacering opretholdes. Disse systemer håndterer ofte komponenter med komplekse geometrier og varierende overfladebehandlinger, hvilket kræver specialiserede banekonstruktioner og fødeparametre.

Just-in-time produktionsprincipper, der er udbredt i bilproduktion, kræver fodersystemer, der hurtigt kan skifte mellem forskellige komponenttyper uden at gå på kompromis med præcisionen. Avancerede fodersystemer integrerer hurtigskifte-værktøj og automatiserede opsætningsprocedurer, som minimerer omløbstider, samtidig med at de sikrer konsekvent foderpræcision for forskellige komponentfamilier. Denne fleksibilitet gør det muligt for bilproducenter at reagere hurtigt på ændringer i produktionsplaner og modelvariationer.

Kvalitetsstandarder specifikke for bilindustrien, såsom kravene i TS 16949-certificering, kræver dokumenterede præstationsmuligheder og kontinuerte forbedringsprocesser. Fodersystemer skal demonstrere konsekvent ydelse under statistisk proceskontrolovervågning og levere omfattende dokumentation af foderpræcision og pålidelighedsmål.

Elektronik- og halvlederapplikationer

Elektronikproduktion stiller unikke krav til præcisionsfødesystemer på grund af den ekstremt lille størrelse og følsomme natur hos mange komponenter. Tilpassede zigzag-fødesystemer til elektronikanvendelser skal kunne håndtere komponenter, der måles i brøkdele af millimeter, samtidig med at placeringens nøjagtighed opretholdes for at undgå beskadigelse af sårbare overflader eller elektriske forbindelser. Statiske elektricitet er afgørende at kontrollere i disse anvendelser for at forhindre komponentbeskadigelse og sikre stabil fødeydelse.

Kravene om rengøringsrumskompatibilitet i halvlederproduktion stiller særlige krav til fødedesign, der mindsker partikelgenerering og kan tåle hyppige rengøringsprocedurer. Disse systemer anvender specialiserede materialer og overfladebehandlinger, der opretholder præcision og samtidig overholder strenge renhedsstandarder. Miljøkontrol af temperatur og fugtighed påvirker også fødenøjagtigheden og skal nøje styres i halvlederanvendelser.

Produktion i høj omsætning, som er typisk for elektronikfremstilling, kræver fodersystemer, der bevarer præcision over millioner af foder cyklusser uden ydelsesnedgang. Slidstærke materialer og præcisionslejesystemer sikrer langvarig nøjagtighed og minimerer vedligeholdelsesbehov, der kunne afbryde produktionsplaner.

Vedligeholdelses- og kalibreringsprotokoller

Forebyggende Vedligeholdelsesstrategier

For at bevare præcision i tilpassede zigzag-fodersystemer kræves omfattende forebyggende vedligeholdelsesprogrammer, som dækker alle kritiske systemkomponenter. Regelmæssige kalibreringstjek sikrer, at vibrationsamplitude, frekvensindstillinger og banens geometri forbliver inden for de fastsatte tolerancer. Disse kalibreringsprocedurer anvender præcisionsmåleudstyr til at bekræfte fodenøjagtighed og identificere eventuel nedbrydning af systemets ydeevne, før det påvirker produktionskvaliteten.

Smøresystemer og lagervedligeholdelsesprotokoller forhindrer mekanisk slid, der kunne kompromittere føjningspræcisionen over tid. Avancerede systemer omfatter automatiske smøresystemer og tilstandsmonitoreringssensorer, som registrerer lagerydelse og forudsig vedligeholdelsesbehov. Denne proaktive tilgang minimerer uventet nedetid og sikrer konsekvent føjningsnøjagtighed gennem hele udstyrets levetid.

Dokumentation og sporingssystemer registrerer alle vedligeholdelsesaktiviteter og ydelsesmålinger og opbygger historiske databaser, der muliggør tendensanalyse og optimering af prædiktivt vedligehold. Disse optegnelser hjælper med at identificere mønstre i systemydelsen og vejleder planlægning af vedligehold for at maksimere præcisionen samtidig med at produktionsoptagelser minimeres.

Overvågning og justering af ydeevne

Systemer til kontinuert ydelsesovervågning registrerer nøglenøjagtighedsindikatorer såsom konsistens i tilførselshastighed, nøjagtighed i komponentplacering og systemets vibrationskarakteristikker. Indsamling af data i realtid gør det muligt at identificere eventuelle afvigelser fra optimale ydelsesparametre med det samme, så korrektive foranstaltninger kan træffes hurtigt, inden nedsat præcision påvirker produktionskvaliteten.

Automatiske justeringsfunktioner i avancerede specialtilpassede zigzag-tilførselssystemer kan kompensere for mindre variationer i komponenters egenskaber eller miljømæssige forhold uden manuel indgriben. Disse systemer anvender lukkede styringsalgoritmer, der løbende optimerer tilførselsparametre for at opretholde konstant præcision under varierende driftsforhold.

Ydelsesrapportering og analyseværktøjer giver omfattende indsigter i effektiviteten af fodringssystemet og præcisionsmønstre over tid. Disse analysemuligheder hjælper produktionsingeniører med at optimere systemindstillinger og identificere muligheder for yderligere præcisionsforbedringer eller effektivitetsgevinster.

Ofte stillede spørgsmål

Hvordan påvirker præcision den samlede ejerskabsomkostning for en specialtilpasset zigzag-foder

Præcision påvirker direkte den samlede ejerskabsomkostning gennem reducerede vedligeholdelseskrav, lavere defektrater og forbedret produktionseffektivitet. Selvom præcisionskonstruerede systemer kan have højere startomkostninger, leverer de typisk betydelige besparelser gennem mindre nedetid, lavere materialeaffald og nedsatte arbejdskraftomkostninger til systemovervågning og justering. Den forbedrede pålidelighed og konsekvente ydelse fra præcisionssystemer forlænger også udstyrets levetid og formindsker udskiftningsfrekvensen.

Hvad er de vigtigste præcisionsparametre, der skal tages i betragtning, når man vælger en specialtilpasset zigzag-foder

Vigtige præcisionskrav omfatter dimensionelle nøjagtighedstolerancer, gentagelsesvurderinger, konsekvens i tilførselshastighed og evne til at styre komponenternes orientering. Producenter bør også overveje miljømæssige driftsområder, præcision i styring af vibrationsamplitude samt systemets evne til at bevare nøjagtighed over længere driftsperioder. Integrationsmuligheder med eksisterende kontrolsystemer og dokumentation af præstationsnøjagtighed under forskellige driftsbetingelser er ligeledes vigtige valgkriterier.

Hvor ofte skal præcisionskalibrering udføres på tilførselssystemer

Kalibreringsfrekvensen afhænger af anvendelse krav, produktionsvolumen og miljøforhold, men de fleste præcisionsfodersystemer drager fordel af månedlige nøjagtighedskontroller og kvartalsvise omfattende kalibreringer. Applikationer med højt volumen eller kritiske produktionsprocesser kan kræve ugentlig verifikation, mens mindre krævende applikationer kan udvide kalibreringsintervallerne til hvert sjette måned. Kontinuerte overvågningssystemer kan hjælpe med at optimere kalibreringsplaner baseret på faktiske ydelsesmønstre.

Hvilke faktorer kan forårsage præcisionsnedbrydning i skræddersyede zigzag-fodersystemer

Almindelige årsager til præcisionstabet inkluderer mekanisk slitage i lejesystemer, forurening af banesider, drift i vibrationsamplitude på grund af aldring af elektriske komponenter og miljømæssige ændringer, der påvirker materialeegenskaber. Opbygning af komponenter på baneoverflader, løse monteringsdele og utilstrækkelig smøring kan ligeledes påvirke fødepræcisionen. Regelmæssig vedligeholdelse og kontrol med miljøforhold hjælper med at minimere disse faktorer og opretholde konsekvent systemnøjagtighed.

Indholdsfortegnelse

- Konstruktionsgrundlag for præcisionsfodring

- Kvalitetskontrol og produktionsstandarder

- Driftsmæssige fordele ved præcisionskonstruktion

- Industrielle anvendelser og specifikationer

- Vedligeholdelses- og kalibreringsprotokoller

-

Ofte stillede spørgsmål

- Hvordan påvirker præcision den samlede ejerskabsomkostning for en specialtilpasset zigzag-foder

- Hvad er de vigtigste præcisionsparametre, der skal tages i betragtning, når man vælger en specialtilpasset zigzag-foder

- Hvor ofte skal præcisionskalibrering udføres på tilførselssystemer

- Hvilke faktorer kan forårsage præcisionsnedbrydning i skræddersyede zigzag-fodersystemer