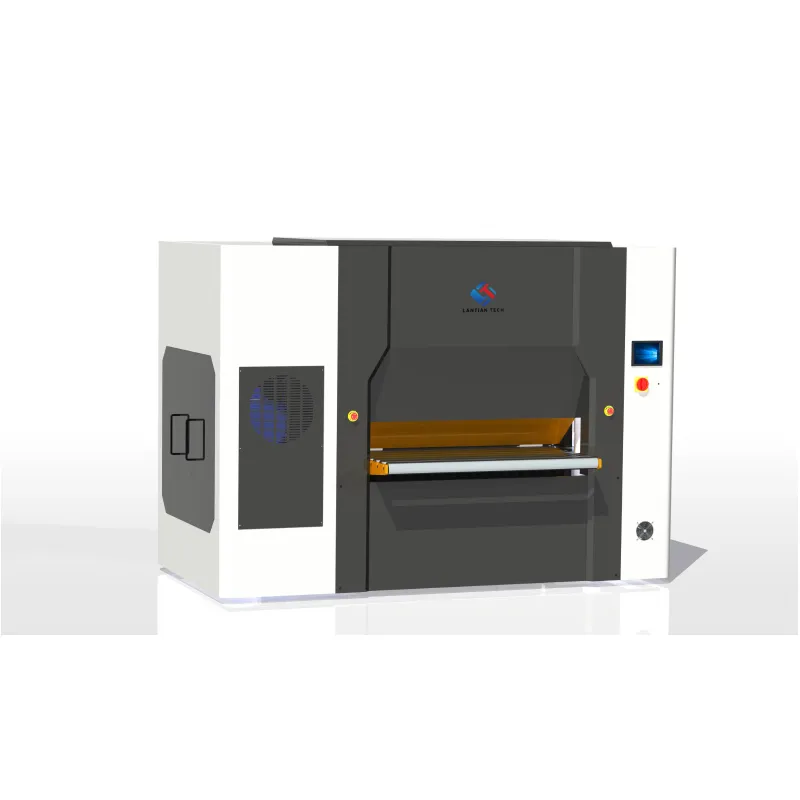

Die Fertigungslandschaft erfordert Präzision und Effizienz bei der Metallverarbeitung, wodurch die Auswahl geeigneter Nivelliergeräte entscheidend für den B2B-Erfolg wird. Die fortschrittliche Nivellietechnologie hat sich weiterentwickelt, um diesen strengen Anforderungen gerecht zu werden, wobei moderne Systeme bisher ungeahnte Genauigkeit und Produktivität bieten. Industrielle Abläufe sind zunehmend auf anspruchsvolle Maschinen angewiesen, die unterschiedliche Materialspezifikationen bewältigen können, während sie gleichzeitig konstante Qualitätsstandards einhalten. Die Integration von computergesteuerter Numerik hat die Herangehensweise der Hersteller an Metallglättungsprozesse revolutioniert und verbesserte Leistung sowie Betriebssicherheit ermöglicht.

Fortgeschrittene Rollenkonfigurationstechnologie

Mehrpunkt-Kontaktsystem

Die Grundlage einer effektiven Nivellierung liegt in der Rollenkonfiguration, bei der mehrere Kontaktstellen eine gleichmäßige Druckverteilung über die Materialoberfläche gewährleisten. Dieses Mehrpunktsystem beseitigt lokale Spannungskonzentrationen, die während der Verarbeitung Materialverformungen oder -schäden verursachen können. Fortschrittliche Rollenanordnungen weisen typischerweise unterschiedliche Durchmesser und Positionierungen auf, um verschiedene Materialstärken und Härtegrade zu berücksichtigen. Die gezielte Anordnung der Rollen erzeugt eine progressive Nivellierwirkung, die innere Spannungen schrittweise entfernt, ohne neue Verformungen einzuführen.

Moderne Konfigurationen umfassen sowohl Arbeitswalzen als auch Stützwalzen, die eine verbesserte Unterstützung bieten und eine Verbiegung der Walzen unter hohen Lasten verhindern. Dieses Doppelwalzensystem hält einen gleichmäßigen Druck über die gesamte Breite des Materials aufrecht und gewährleistet so ein einheitliches Nivellierungsergebnis. Die Oberflächenbehandlungen und Materialien der Walzen sind speziell darauf ausgelegt, die Reibung zu minimieren und gleichzeitig den Grip zu maximieren, wodurch eine reibungslose Materialführung ohne Oberflächenbeschädigung oder Kratzer ermöglicht wird.

Verstellbare Walzenpositionierung

Präzise Einstellmöglichkeiten ermöglichen es Bedienern, die Walzenpositionen feinabzustimmen, um eine optimale Nivellierleistung bei unterschiedlichen Materialspezifikationen zu erzielen. Einzelne Walzenverstellsysteme erlauben Mikroanpassungen, die Materialschwankungen ausgleichen und eine konsistente Flachheitstoleranz sicherstellen. Die Einstellmechanismen verfügen typischerweise über mechanische oder hydraulische Betätigung und bieten sowohl grobe als auch feine Positionierungskontrolle für maximale Vielseitigkeit.

Digitale Positionsrückmeldesysteme ermöglichen die Echtzeitüberwachung der Walzenpositionen, wodurch die Bediener konsistente Einstellparameter beibehalten und schnell zu zuvor erfolgreichen Konfigurationen zurückkehren können. Diese technologische Weiterentwicklung verkürzt die Rüstzeiten zwischen verschiedenen Aufträgen und gewährleistet reproduzierbare Ergebnisse über mehrere Produktionsdurchläufe hinweg. Die Möglichkeit, Positionsprofile zu speichern und abzurufen, beschleunigt den Betrieb bei der Verarbeitung ähnlicher Materialien oder beim Zurückkehren zu früheren Auftragsvorgaben.

CNC-Integration und Automatisierungsfunktionen

Computerisierte Steuerungssysteme

Die Integration von CNC-Technologie verwandelt herkömmliche Nivellierprozesse in präzise gesteuerte, automatisierte Abläufe. Computer-gesteuerte Systeme überwachen und passen die Nivellierparameter in Echtzeit an, reagieren auf Materialeigenschaften und halten während des gesamten Produktionslaufs konstante Qualitätsstandards aufrecht. Diese Systeme nutzen ausgeklügelte Algorithmen, die das Materialverhalten analysieren und die Walzenpositionierung automatisch für optimale Ergebnisse optimieren.

Fortgeschrittene Steuerungsschnittstellen bieten Bedienern umfassende Überwachungsmöglichkeiten und zeigen wichtige Prozessparameter sowie Systemstatusinformationen an. Die benutzerfreundlichen Schnittstellen verfügen typischerweise über Touchscreen-Bedienelemente und grafische Anzeigen, die die Bedienung vereinfachen und gleichzeitig detaillierte Rückmeldungen zur Systemleistung liefern. Fernüberwachungsfunktionen ermöglichen es Aufsehern, den Produktionsfortschritt und die Systemleistung von mehreren Standorten innerhalb der Anlage aus zu verfolgen.

Programmierbare Verarbeitungsparameter

Programmierbare Systeme ermöglichen es Bedienern, benutzerdefinierte Verarbeitungsprofile für verschiedene Materialien und Anwendungen zu erstellen und diese Parameter für die zukünftige Nutzung zu speichern. Diese Funktion sorgt für konsistente Verarbeitungsergebnisse, verkürzt die Einarbeitungszeit für neue Bediener und minimiert Einrichtfehler. Die Programmierschnittstelle umfasst typischerweise Materialdatenbanken mit empfohlenen Startparametern für gängige Materialien und Anwendungen.

Adaptive Steuerungsfunktionen passen automatisch die Verarbeitungsparameter basierend auf Echtzeit-Rückmeldungen von Sensoren und Überwachungssystemen an. Diese intelligente Anpassungsfähigkeit gleicht Materialschwankungen und Umwelteinflüsse aus, die sonst die Nivellierqualität beeinträchtigen könnten. Das System kann Änderungen in den Materialeigenschaften oder Verarbeitungsbedingungen erkennen und entsprechende Anpassungen vornehmen, um eine optimale Leistung ohne Eingriff des Bedieners sicherzustellen.

Materialhandhabung und Zuführsysteme

Automatische Zuführungskontrolle

Hochentwickelte Zuführungskontrollsysteme gewährleisten eine gleichmäßige Materialschnelligkeit und -spannung während des gesamten Nivellierprozesses. Stufenlose Antriebe ermöglichen eine präzise Steuerung des Materialvorschubs, wodurch die Bediener die Verarbeitungsgeschwindigkeit für unterschiedliche Materialien und Qualitätsanforderungen optimieren können. Die Zuführungskontrollsysteme verfügen in der Regel über Spannungsüberwachung und automatische Anpassungsfunktionen, um ein Knicken oder Dehnen des Materials während der Verarbeitung zu verhindern.

Ein- und Auslauf-Führungssysteme helfen dabei, die korrekte Materialausrichtung beizubehalten und Kantenschäden während der Verarbeitung zu vermeiden. Diese Systeme umfassen häufig verstellbare Seitenführer und Stützrollen, die sich an unterschiedliche Materialbreiten und -stärken anpassen lassen. Automatische Einfädelfunktionen verkürzen die Rüstzeit und minimieren das Risiko von Materialschäden während der ersten Positionierung.

Qualitätsüberwachungssysteme

Integrierte Qualitätsüberwachungssysteme bewerten kontinuierlich die Nivellierleistung und erkennen potenzielle Probleme, bevor sie die Produktionsqualität beeinträchtigen. Lasermesssysteme und Tastsonden liefern Echtzeit-Rückmeldungen zur Materialflachheit und Oberflächenqualität während des gesamten Bearbeitungszyklus. Diese Überwachungssysteme können Variationen in der Materialstärke, Abweichungen von der Flachheit sowie Oberflächendefekte erkennen, die Prozessanpassungen erforderlich machen könnten.

Die Datenaufzeichnungsfunktionen erfassen Verarbeitungsparameter und Qualitätsmessungen für jeden Produktionslauf und erstellen detaillierte Aufzeichnungen zur Qualitätssicherung und Prozessoptimierung. Diese Informationen helfen dabei, Trends und Muster zu erkennen, die die Planung vorbeugender Wartungsmaßnahmen und Prozessverbesserungen unterstützen. Die gespeicherten Daten liefern zudem wertvolle Nachweise für Qualitätszertifizierungen und kundenspezifische Anforderungen.

Industriestandige Bauweise und Haltbarkeit

Heavy-Duty-Rahmenkonstruktion

Die robuste Bauweise gewährleistet zuverlässige Leistung unter anspruchsvollen industriellen Bedingungen, mit verstärkten Rahmen, die auf die Kräfte ausgelegt sind, die bei Nivellierarbeiten unter hohem Druck entstehen. Die konstruktive Gestaltung erfolgt typischerweise mithilfe der Finite-Elemente-Analyse, um das Verhältnis von Festigkeit zu Gewicht zu optimieren und gleichzeitig die Maßhaltigkeit unter Belastung beizubehalten. Hochwertige Materialien und Fertigungstechniken sorgen für eine lange Lebensdauer und minimale Wartungsanforderungen.

Durch präzise gefertigte Komponenten und sorgfältige Montageverfahren wird eine genaue Ausrichtung und ein reibungsloser Betrieb während des gesamten Lebenszyklus der Anlage gewährleistet. Die Rahmenkonstruktion umfasst häufig vibrationsdämpfende Merkmale, die Geräuschpegel reduzieren und verhindern, dass übertragene Vibrationen benachbarte Geräte oder Gebäudestrukturen beeinträchtigen. Modulare Konstruktionskonzepte ermöglichen einen einfachen Zugang für Wartung und den Austausch von Komponenten, wenn erforderlich.

Komponentenzuverlässigkeit und Wartung

Hochwertige Lager, Dichtungen und Antriebskomponenten gewährleisten einen zuverlässigen Betrieb mit minimaler Ausfallzeit für Wartung oder Reparaturen. Geschlossene Lagersysteme schützen kritische Bauteile vor Verunreinigungen und ermöglichen lange Wartungsintervalle. Schmiersysteme verfügen häufig über automatisierte oder zentrale Funktionen, die eine gleichmäßige Schmierung ohne manuelle Eingriffe sicherstellen.

Funktionen zur vorausschauenden Wartung nutzen Sensordaten und Systemüberwachung, um den Verschleiß von Komponenten vorherzusagen und Wartungsarbeiten zu planen, bevor Ausfälle eintreten. Dieser proaktive Ansatz minimiert ungeplante Stillstandszeiten und hilft, die Produktionsabläufe konstant aufrechtzuerhalten. Diagnosesysteme liefern detaillierte Informationen über den Zustand der Komponenten und Leistungstrends, wodurch das Wartungspersonal Wartungsintervalle und Austauschstrategien optimieren kann.

Produktionseffizienz und Kostenvorteile

Durchsatzoptimierung

Moderne Nivelliersysteme maximieren den Produktionsdurchsatz, während gleichzeitig die Qualitätsstandards durch optimierte Bearbeitungsgeschwindigkeiten und verkürzte Rüstzeiten eingehalten werden. Das mehrfach-RollencNC-Nivelliermaschine konfiguration ermöglicht die kontinuierliche Verarbeitung langer Coils oder Bleche ohne Unterbrechung und verbessert dadurch die Gesamtproduktivität erheblich. Schnellwechselvorrichtungen und automatisierte Einrichtverfahren reduzieren die Stillstandszeiten zwischen verschiedenen Aufträgen oder Materialspezifikationen.

Energieeffizienzmerkmale senken die Betriebskosten, während gleichzeitig die Leistungsstandards eingehalten werden. Dazu tragen drehzahlvariable Antriebe und optimierte Rollenkonfigurationen bei, die den Energieverbrauch während des Betriebs minimieren. Fortschrittliche Steuerungssysteme verhindern unnötigen Energieverbrauch, indem sie die Verarbeitungsparameter optimieren und die Leerlaufzeiten reduzieren. Diese Effizienzverbesserungen tragen zu niedrigeren Betriebskosten und einer verbesserten ökologischen Nachhaltigkeit bei.

Qualitätskonsistenz und Abfallreduzierung

Präzise Steuerungssysteme gewährleisten eine gleichbleibende Nivellierqualität über gesamte Produktionschargen hinweg, wodurch Abfall und Nachbearbeitungsaufwand reduziert werden. Die automatischen Anpassungsfunktionen gleichen Materialschwankungen aus und halten konsistente Flachheitstoleranzen ohne manuelles Eingreifen aufrecht. Diese Konsistenz verringert Probleme in nachgelagerten Prozessen und verbessert die Gesamtproduktqualität.

Verringerte Anforderungen an die Materialhandhabung minimieren das Beschädigungsrisiko während der Verarbeitung und verbessern die Gesamtausbeute. Die kontinuierliche Verarbeitungsfähigkeit eliminiert mehrfache Handhabungsschritte und reduziert das Risiko von Oberflächenbeschädigungen oder Kontaminationen. Verbesserte Ausbeuteraten führen direkt zu Kosteneinsparungen und einer höheren Rentabilität für B2B-Operationen.

Integration mit Fertigungssystemen

Kompatibilität mit der Produktionslinie

Moderne Nivelliersysteme integrieren sich nahtlos in bestehende Produktionslinien und Materialhandhabungsanlagen, wodurch ein reibungsloser Arbeitsablauf und ein effizienter Materialtransfer ermöglicht werden. Standardisierte Schnittstellenprotokolle und Kommunikationssysteme gewährleisten die Kompatibilität mit verschiedenen Steuerungssystemen und Manufacturing Execution Software. Zu den Integrationsfähigkeiten gehören oft automatisierte Materialverfolgungs- und Identifikationssysteme, die Produktionsaufzeichnungen und Qualitätsdokumentationen pflegen.

Flexible Installationsmöglichkeiten berücksichtigen unterschiedliche Anlagenlayouts und Produktionsflussanforderungen, wobei modulare Konzepte für spezifische Anwendungen angepasst werden können. Die Systeme beinhalten häufig Schnittstellen zur Integration von vorgelagerten und nachgelagerten Geräten, um durchgehende Verarbeitungslinien zu schaffen, die die Effizienz maximieren und den Materialhandling-Aufwand minimieren.

Datenmanagement und Berichterstellung

Umfangreiche Funktionen zur Datenerfassung und Berichterstattung liefern wertvolle Einblicke in die Produktionsleistung und Qualitätsentwicklungen. Echtzeit-Datenerfassungssysteme erfassen Verarbeitungsparameter, Qualitätsmesswerte und Produktionsstatistiken zur Analyse und Optimierung. Die gesammelten Daten helfen dabei, Verbesserungspotenziale im Prozess zu erkennen und unterstützen Initiativen zur kontinuierlichen Verbesserung.

Die Netzwerkanbindung ermöglicht die Fernüberwachung und den Datenaustausch mit Unternehmenssystemen, wodurch das Management Echtzeit-Einblicke in die Produktionsabläufe erhält. Cloud-basierte Speicher- und Analysefunktionen bieten erweiterte Analysetools und prädiktive Modellierungsmöglichkeiten, die strategische Entscheidungsfindung und langfristige Planungsinitiativen unterstützen.

FAQ

Welche Materialien können mit mehrrolligen CNC-Nivelliersystemen bearbeitet werden?

Mehrrollige CNC-Nivelliersysteme können eine breite Palette metallischer Materialien verarbeiten, darunter Stahl, Aluminium, Edelstahl, Kupfer und verschiedene Legierungen. Die Systeme bewältigen unterschiedliche Materialdicken, -breiten und Härtegrade durch verstellbare Rollenkonfigurationen und programmierbare Bearbeitungsparameter. Die spezifischen Materialeigenschaften hängen von den Maschinenspezifikationen und Rollenkonfigurationen ab, wobei die meisten Systeme Materialien von dünnen Folien bis hin zu schweren Plattendicken verarbeiten können.

Wie verbessert die CNC-Steuerung die Nivelliergenauigkeit im Vergleich zu manuellen Systemen?

Die CNC-Steuerung ermöglicht eine präzise, wiederholbare Einstellung der Rollenpositionen und Verarbeitungsparameter, wodurch menschliche Fehler eliminiert und konsistente Ergebnisse sichergestellt werden. Die computergestützten Systeme können Mikroverstellungen vornehmen, die manuell nicht möglich wären, während Echtzeit-Überwachungs- und Rückkopplungssysteme automatisch Materialschwankungen ausgleichen. Dieses Maß an Kontrolle führt zu besseren Planlauf-Toleranzen und geringeren Abweichungen zwischen den bearbeiteten Teilen.

Welche Wartungsanforderungen sind bei industriellen Nivelliergeräten zu erwarten?

Die regelmäßige Wartung umfasst typischerweise die Schmierung von Lagern und Antriebskomponenten, die Überprüfung der Rollenoberflächen und der Ausrichtung sowie die periodische Kalibrierung der Steuerungssysteme. Moderne Systeme verfügen häufig über automatische Schmiersysteme und vorausschauende Wartungsüberwachung, wodurch der manuelle Wartungsaufwand reduziert wird. Die meisten Hersteller empfehlen planmäßige Inspektionen und den Austausch von Komponenten basierend auf Betriebsstunden oder verarbeiteten Materialien, wobei die üblichen Wartungsintervalle je nach Nutzungshäufigkeit von wöchentlichen Inspektionen bis hin zu jährlichen Generalüberholungen reichen.

Wie integrieren sich diese Systeme in bestehende Qualitätskontrollprozesse?

Moderne Nivelliersysteme verfügen über integrierte Qualitätsüberwachung und Datenaufzeichnungsfunktionen, die sich nahtlos in bestehende Qualitätsmanagementsysteme einbinden lassen. Systeme mit Echtzeit-Messfunktion liefern kontinuierliches Feedback zur Ebenheit und Oberflächenqualität, während die Datenaufzeichnung detaillierte Dokumentationen für Qualitätszertifizierungen erstellt. Die Systeme können automatisch Material außerhalb der Spezifikation kennzeichnen und Rückverfolgbarkeitsdaten bereitstellen, die die Anforderungen an die Qualitätssicherung sowie die Dokumentationsbedürfnisse der Kunden unterstützen.

Inhaltsverzeichnis

- Fortgeschrittene Rollenkonfigurationstechnologie

- CNC-Integration und Automatisierungsfunktionen

- Materialhandhabung und Zuführsysteme

- Industriestandige Bauweise und Haltbarkeit

- Produktionseffizienz und Kostenvorteile

- Integration mit Fertigungssystemen

-

FAQ

- Welche Materialien können mit mehrrolligen CNC-Nivelliersystemen bearbeitet werden?

- Wie verbessert die CNC-Steuerung die Nivelliergenauigkeit im Vergleich zu manuellen Systemen?

- Welche Wartungsanforderungen sind bei industriellen Nivelliergeräten zu erwarten?

- Wie integrieren sich diese Systeme in bestehende Qualitätskontrollprozesse?