Landskap pembuatan memerlukan ketepatan dan kecekapan dalam operasi pemprosesan logam, menjadikan pemilihan peralatan perataan yang sesuai sebagai perkara penting untuk kejayaan perniagaan kepada perniagaan (B2B). Teknologi perataan lanjutan telah berkembang untuk memenuhi keperluan ketat ini, dengan sistem moden menawarkan ketepatan dan produktiviti yang belum pernah ada sebelumnya. Operasi industri semakin bergantung pada jentera canggih yang mampu mengendalikan pelbagai spesifikasi bahan sambil mengekalkan piawaian kualiti yang konsisten. Integrasi teknologi kawalan berangka komputer telah merevolusikan cara pengilang mengendalikan proses perataan logam, memberikan prestasi yang lebih baik dan kebolehpercayaan operasi.

Teknologi Konfigurasi Roller Lanjutan

Sistem Sentuhan Berbilang Titik

Asas pelandaian yang berkesan terletak pada konfigurasi penggelek, di mana beberapa titik sentuhan memastikan taburan tekanan yang seragam merentasi permukaan bahan. Sistem pelbagai titik ini menghapuskan kepekatan tegasan setempat yang boleh menyebabkan penyahbian bahan atau kerosakan semasa pemprosesan. Susunan penggelek lanjutan biasanya menampilkan diameter dan penempatan yang berbeza untuk menampung ketebalan dan tahap kekerasan bahan yang berbeza. Penempatan strategik penggelek mencipta tindakan pelandaian progresif yang secara beransur-ansur mengeluarkan tegasan dalaman tanpa memperkenalkan penyahbian baharu.

Konfigurasi moden menggabungkan penggelek kerja dan penggelek sokongan, memberikan sokongan yang lebih baik serta mencegah pesongan penggelek di bawah beban berat. Sistem penggelek berganda ini mengekalkan tekanan yang konsisten merentasi keseluruhan lebar bahan, memastikan keputusan perataan yang seragam. Rawatan permukaan penggelek dan bahan-bahannya direkabentuk khusus untuk meminimumkan geseran sambil memaksimumkan cengkaman, membolehkan pergerakan bahan yang lancar tanpa meninggalkan kesan atau calar pada permukaan.

Pengedudukan Penggelek Boleh Laras

Keupayaan pelarasan tepat membolehkan operator melaras kedudukan penggelek bagi prestasi perataan yang optimum mengikut pelbagai spesifikasi bahan. Sistem pengedudukan penggelek individu membolehkan larasan mikro yang menampung variasi bahan dan memastikan rata yang konsisten mengikut had toleransi. Mekanisme pelarasan biasanya dilengkapi dengan tindakan mekanikal atau hidraulik, menyediakan kawalan pelarasan kasar dan halus bagi keluwesan maksimum.

Sistem maklum balas kedudukan digital menyediakan pemantauan masa nyata bagi kedudukan penggelek, membolehkan operator mengekalkan parameter persediaan yang konsisten dan kembali dengan cepat kepada konfigurasi sebelumnya yang berjaya. Kemajuan teknologi ini mengurangkan masa persediaan antara kerja-kerja yang berbeza dan memastikan keputusan yang boleh diulang semula merentasi larian pengeluaran. Keupayaan untuk menyimpan dan memanggil profil pengkedudukan mempermudah operasi apabila memproses bahan serupa atau kembali kepada spesifikasi kerja sebelumnya.

Integrasi CNC dan Ciri Automasi

Sistem Kawalan Berkomputer

Integrasi teknologi CNC mengubah operasi perataan tradisional kepada proses automatik yang dikawal dengan tepat. Sistem kawalan komputer memantau dan melaras parameter perataan secara masa nyata, bertindak balas terhadap variasi bahan dan mengekalkan piawaian kualiti yang konsisten sepanjang larian pengeluaran. Sistem-sistem ini menggabungkan algoritma canggih yang menganalisis tingkah laku bahan dan secara automatik mengoptimumkan pengkedudukan penggelek untuk keputusan terbaik.

Antara muka kawalan lanjutan memberikan operator kemampuan pemantauan yang menyeluruh, memaparkan parameter proses penting dan maklumat status sistem. Antara muka mesra pengguna biasanya dilengkapi kawalan skrin sentuh dan paparan grafik yang memudahkan operasi sambil memberikan suapan balik terperinci mengenai prestasi sistem. Keupayaan pemantauan jarak jauh membolehkan penyelia memantau kemajuan pengeluaran dan prestasi sistem dari pelbagai lokasi dalam kemudahan tersebut.

Parameter Pemprosesan Boleh Atur

Sistem boleh atur cara membolehkan operator mencipta profil pemprosesan tersuai untuk bahan dan aplikasi yang berbeza, menyimpan parameter ini untuk digunakan pada masa hadapan. Keupayaan ini memastikan keputusan pemprosesan yang konsisten dan mengurangkan lengkung pembelajaran bagi operator baru sambil meminimumkan ralat persediaan. Antara muka pengaturcaraan biasanya merangkumi pangkalan data bahan dengan parameter permulaan yang disyorkan untuk bahan dan aplikasi biasa.

Ciri kawalan adaptif secara automatik melaraskan parameter pemprosesan berdasarkan maklum balas masa nyata daripada sensor dan sistem pemantauan. Keupayaan pelarasan pintar ini mengimbangi variasi bahan dan faktor persekitaran yang boleh menjejaskan kualiti perataan. Sistem ini dapat mengesan perubahan dalam sifat bahan atau keadaan pemprosesan dan membuat pelarasan yang bersesuaian untuk mengekalkan prestasi optimum tanpa campur tangan operator.

Pengendalian Bahan dan Sistem Suapan

Kawalan Suapan Automatik

Sistem kawalan suapan yang canggih memastikan kelajuan dan tegangan bahan yang konsisten sepanjang proses perataan. Pemacu kelajuan berubah memberikan kawalan tepat terhadap kemajuan bahan, membolehkan operator mengoptimumkan kelajuan pemprosesan bagi pelbagai bahan dan keperluan kualiti. Sistem kawalan suapan biasanya merangkumi pemantauan tegangan dan keupayaan pelarasan automatik untuk mencegah pembengkokan atau regangan bahan semasa pemprosesan.

Sistem panduan masuk dan keluar membantu mengekalkan penyelarasan bahan yang betul dan mencegah kerosakan tepi semasa pemprosesan. Sistem-sistem ini kerap kali merangkumi panduan sisi boleh laras dan pengguling sokongan yang sesuai dengan pelbagai lebar dan ketebalan bahan. Keupayaan penjujukan automatik mengurangkan masa persediaan dan meminimumkan risiko kerosakan bahan semasa penempatan awal.

Sistem Pemantauan Kualiti

Sistem pemantauan kualiti bersepadu secara berterusan menilai prestasi perataan dan mengesan isu-isu potensi sebelum ia menjejaskan kualiti pengeluaran. Sistem ukuran laser dan probe sentuh memberikan maklum balas masa nyata mengenai keperataan bahan dan kualiti permukaan sepanjang kitar pemprosesan. Sistem pemantauan ini boleh mengesan variasi dalam ketebalan bahan, penyimpangan keperataan, dan kecacatan permukaan yang mungkin memerlukan pelarasan proses.

Kemampuan pencatatan data merakam parameter pemprosesan dan ukuran kualiti bagi setiap pusingan pengeluaran, mencipta rekod terperinci untuk jaminan kualiti dan pengoptimuman proses. Maklumat ini membantu mengenal pasti trend dan corak yang boleh membimbing penjadualan penyelenggaraan pencegahan dan penambahbaikan proses. Data yang direkodkan juga memberikan dokumentasi berharga untuk pensijilan kualiti dan keperluan pelanggan.

Kegunaan Perindustrian dan Kekuatan Pembinaan

Rekabentuk rangka berat

Binaan yang kukuh memastikan prestasi yang boleh dipercayai di bawah keadaan industri yang mencabar, dengan rangka diperkukuh direka untuk menahan daya yang dihasilkan semasa operasi perataan tekanan tinggi. Rekabentuk struktur biasanya menggabungkan analisis unsur terhingga untuk mengoptimumkan nisbah kekuatan terhadap berat sambil mengekalkan kestabilan dimensi di bawah beban. Bahan premium dan teknik pembinaan memastikan jangka hayat perkhidmatan yang panjang dan keperluan penyelenggaraan yang minima.

Komponen yang dimesin dengan tepat dan prosedur pemasangan yang teliti memastikan penyelarasan yang akurat serta operasi yang lancar sepanjang hayat peralatan. Binaan rangka kerap merangkumi ciri penyerap getaran yang mengurangkan aras bunyi dan mencegah getaran terserap daripada mempengaruhi peralatan berdekatan atau struktur bangunan. Konsep rekabentuk modular membolehkan akses penyelenggaraan yang mudah serta penggantian komponen apabila diperlukan.

Kebolehpercayaan Komponen dan Penyelenggaraan

Galas, seal, dan komponen pemacu berkualiti tinggi memastikan operasi yang boleh dipercayai dengan masa henti minimum untuk penyelenggaraan atau baikan. Sistem galas bertutup melindungi komponen kritikal daripada pencemaran sambil menawarkan jangka masa perkhidmatan yang panjang antara keperluan penyelenggaraan. Sistem pelinciran kerap merangkumi ciri automatik atau berpusat yang memastikan pelinciran yang konsisten tanpa campur tangan manual.

Kemampuan penyelenggaraan berjangkaun menggunakan data sensor dan pemantauan sistem untuk meramalkan kehausan komponen dan menjadualkan penyelenggaraan sebelum kerosakan berlaku. Pendekatan proaktif ini meminimumkan masa hentian yang tidak dirancang dan membantu mengekalkan jadual pengeluaran yang konsisten. Sistem diagnostik memberikan maklumat terperinci mengenai keadaan komponen dan trend prestasi, membolehkan kakitangan penyelenggaraan mengoptimumkan selang perkhidmatan dan strategi penggantian.

Kecekapan Pengeluaran dan Kelebihan Kos

Pengoptimuman Lulusan

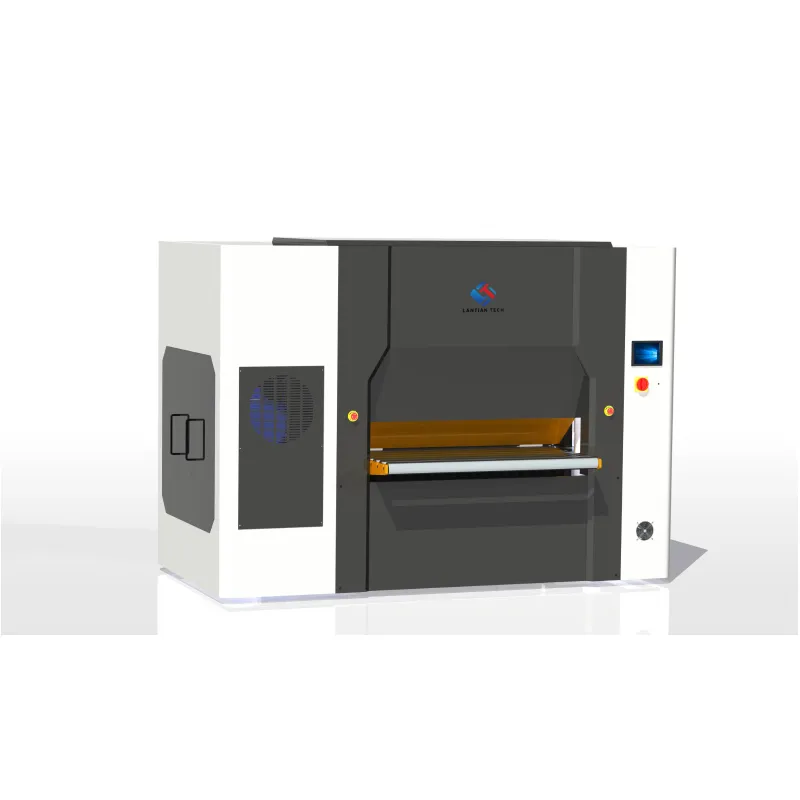

Sistem perata moden memaksimumkan kelulusan pengeluaran sambil mengekalkan piawaian kualiti melalui kelajuan pemprosesan yang dioptimumkan dan masa persediaan yang dikurangkan. The mesin penyetara cnc berbilang rol konfigurasi membolehkan pemprosesan berterusan gegelung atau helaian panjang tanpa gangguan, meningkatkan produktiviti keseluruhan secara ketara. Ciri pertukaran pantas dan prosedur pemasangan automatik meminimumkan masa hentian antara kerja atau spesifikasi bahan yang berbeza.

Ciri kecekapan tenaga mengurangkan kos pengendalian sambil mengekalkan piawaian prestasi, dengan pemacu kelajuan berubah dan konfigurasi penggulung yang dioptimumkan mengurangkan penggunaan kuasa semasa operasi. Sistem kawalan lanjutan mengelakkan penggunaan tenaga yang tidak perlu dengan mengoptimumkan parameter pemprosesan dan mengurangkan masa lapang. Penambahbaikan kecekapan ini menyumbang kepada pengurangan kos pengendalian dan peningkatan kelestarian alam sekitar.

Kekonsistenan Kualiti dan Pengurangan Sisa

Sistem kawalan tepat memastikan kualiti pelandaian yang konsisten merentasi keseluruhan proses pengeluaran, mengurangkan sisa dan keperluan kerja semula. Keupayaan pelarasan automatik mengimbangi variasi bahan dan mengekalkan rongga rata yang konsisten tanpa campur tangan manual. Kekonsistenan ini mengurangkan masalah pemprosesan hulu dan meningkatkan kualiti produk secara keseluruhan.

Keperluan pengendalian bahan yang dikurangkan mengurangkan risiko kerosakan semasa pemprosesan dan meningkatkan kadar hasil keseluruhan. Keupayaan pemprosesan berterusan menghapuskan pelbagai langkah pengendalian dan mengurangkan potensi kerosakan atau pencemaran permukaan. Peningkatan kadar hasil secara langsung memberi jimat kos dan keuntungan yang lebih baik untuk operasi B2B.

Integrasi dengan Sistem Pengeluaran

Keserasian Laluan Pengeluaran

Sistem perata moden terbina sekali dengan lancar ke dalam talian pengeluaran sedia ada dan peralatan pengendalian bahan, membolehkan aliran kerja yang lancar dan pemindahan bahan yang cekap. Protokol antara muka piawai dan sistem komunikasi memastikan keserasian dengan pelbagai sistem kawalan dan perisian pelaksanaan pengeluaran. Keupayaan integrasi biasanya merangkumi sistem penjejakan dan pengenalan bahan automatik yang mengekalkan rekod pengeluaran dan dokumentasi kualiti.

Pilihan pemasangan yang fleksibel membolehkan pelbagai susunan kemudahan dan keperluan aliran pengeluaran, dengan rekabentuk modular yang boleh disesuaikan untuk aplikasi tertentu. Sistem ini kerap merangkumi penyediaan untuk integrasi peralatan hulu dan hilir, mencipta talian pemprosesan berterusan yang memaksimumkan kecekapan dan meminimumkan keperluan pengendalian bahan.

Pengurusan Data dan Pelaporan

Kemampuan koleksi dan pelaporan data yang komprehensif memberikan pandangan berharga mengenai prestasi pengeluaran dan trend kualiti. Sistem perolehan data masa nyata mencatat parameter pemprosesan, ukuran kualiti, dan statistik pengeluaran untuk analisis dan pengoptimuman. Data yang dikumpulkan membantu mengenal pasti peluang penambahbaikan proses dan menyokong inisiatif penambahbaikan berterusan.

Konektiviti rangkaian membolehkan pemantauan jarak jauh dan perkongsian data dengan sistem perusahaan, memberikan pengurusan visibiliti masa sebenar terhadap operasi pengeluaran. Kemampuan storan dan analisis data berasaskan awan menawarkan alat analitik lanjutan dan permodelan ramalan yang menyokong penentuan keputusan strategik dan inisiatif perancangan jangka panjang.

Soalan Lazim

Apakah bahan yang boleh diproses dengan sistem perataan CNC pelbagai rol?

Sistem perataan CNC pelbagai rol boleh memproses pelbagai jenis bahan logam termasuk keluli, aluminium, keluli tahan karat, tembaga, dan pelbagai aloi. Sistem ini menerima pelbagai ketebalan, lebar, dan tahap kekerasan bahan melalui konfigurasi rol yang boleh dilaras dan parameter pemprosesan yang boleh diprogram. Keupayaan bahan tertentu bergantung kepada spesifikasi mesin dan konfigurasi rolnya, dengan kebanyakan sistem mampu mengendalikan bahan daripada foil nipis hingga ketebalan plat berat.

Bagaimanakah kawalan CNC meningkatkan ketepatan perataan berbanding sistem manual?

Kawalan CNC memberikan pelarasan kedudukan roller dan parameter pemprosesan yang tepat serta boleh diulang, menghapuskan ralat manusia dan memastikan keputusan yang konsisten. Sistem berasaskan komputer boleh membuat pelarasan mikro yang mustahil dicapai secara manual, sementara sistem pemantauan dan suapan balik masa sebenar secara automatik mengimbangi variasi bahan. Tahap kawalan ini menghasilkan had kerataan yang lebih baik dan mengurangkan variasi antara bahagian yang diproses.

Apakah keperluan penyelenggaraan yang perlu dijangkakan untuk peralatan perataan industri?

Penyelenggaraan berkala biasanya merangkumi pelinciran galas dan komponen pemacu, pemeriksaan permukaan dan penyelarasan roller, serta kalibrasi berkala sistem kawalan. Sistem moden kerap kali dilengkapi dengan sistem pelinciran automatik dan pemantauan penyelenggaraan prediktif yang mengurangkan keperluan penyelenggaraan manual. Kebanyakan pengilang mencadangkan pemeriksaan berkala dan penggantian komponen berdasarkan jam operasi atau bahan yang diproses, dengan selang masa penyelenggaraan tipikal berkisar antara pemeriksaan mingguan hingga penyelenggaraan tahunan bergantung kepada keamatan penggunaan.

Bagaimanakah sistem-sistem ini diintegrasikan dengan proses kawalan kualiti sedia ada?

Sistem perata moden merangkumi pemantauan kualiti bersepadu dan keupayaan pencatatan data yang menyambung tanpa henti dengan sistem pengurusan kualiti sedia ada. Sistem pengukuran masa nyata memberikan maklum balas berterusan mengenai keperataan dan kualiti permukaan, manakala keupayaan perakaman data mencipta dokumentasi terperinci untuk pensijilan kualiti. Sistem ini boleh secara automatik menandakan bahan yang tidak mengikut spesifikasi dan menyediakan rekod ketelusuran yang menyokong keperluan jaminan kualiti serta keperluan dokumentasi pelanggan.

Jadual Kandungan

- Teknologi Konfigurasi Roller Lanjutan

- Integrasi CNC dan Ciri Automasi

- Pengendalian Bahan dan Sistem Suapan

- Kegunaan Perindustrian dan Kekuatan Pembinaan

- Kecekapan Pengeluaran dan Kelebihan Kos

- Integrasi dengan Sistem Pengeluaran

-

Soalan Lazim

- Apakah bahan yang boleh diproses dengan sistem perataan CNC pelbagai rol?

- Bagaimanakah kawalan CNC meningkatkan ketepatan perataan berbanding sistem manual?

- Apakah keperluan penyelenggaraan yang perlu dijangkakan untuk peralatan perataan industri?

- Bagaimanakah sistem-sistem ini diintegrasikan dengan proses kawalan kualiti sedia ada?