Zrozumienie nowoczesnej technologii wygładzania blach metalowych

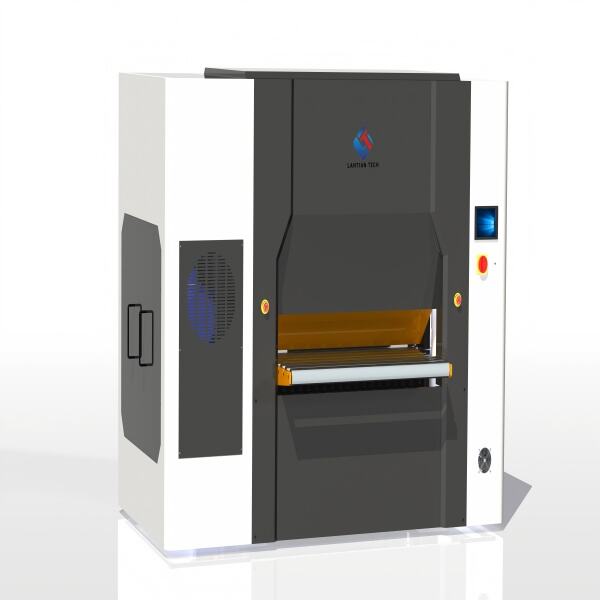

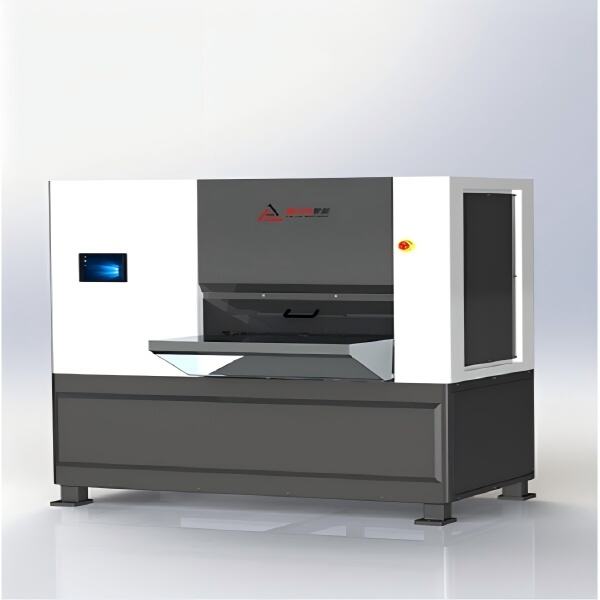

Ewolucja przetwarzania blach osiągnęła nowe szczyty dzięki wprowadzeniu Maszyn do precyzyjnego wygładzania CNC . Te zaawansowane systemy oznaczają ogromny postęp w osiąganiu znakomitej płaskości blach metalowych, rozwiązując dawne wyzwania, z jakimi borykały się producenci od dziesięcioleci. Łącząc zaawansowane sterowanie komputerowe z precyzyjną inżynierią, maszyny te rewolucjonizują sposób, w jaki przemysł podchodzi do przetwarzania blach metalowych.

Maszyna do precyzyjnego wykańczania CNC wykorzystuje zaawansowane algorytmy i precyzję mechaniczną, aby przekształcać zniekształcone lub pofałdowane blachy w idealnie płaskie powierzchnie. Ta technologia stała się nieodzowna w różnych gałęziach przemysłu, od produkcji samochodów po zastosowania lotnicze, gdzie nawet minimalne odchylenia od płaskości mogą naruszać jakość i wydajność produktu.

Podstawowe komponenty i zasady działania

Zaawansowana konfiguracja walców

W samym środku maszyny do precyzyjnego wykańczania CNC znajduje się jej zaawansowany system walców. Wielokrotne walcowanie, dokładnie ustawione i sterowane indywidualnie, wywiera starannie obliczone ciśnienie na blachę. Wale można regulować z mikroskopijną precyzją, zapewniając optymalny kontakt i rozkład siły na całej szerokości materiału. Inteligentne rozmieszczenie tych walców umożliwia maszynie skuteczne usuwanie zarówno drobnych niedoskonałości, jak i poważnych problemów z płaskością.

Konfiguracja wałów zazwyczaj obejmuje zarówno wały podtrzymujące na wejściu i wyjściu, jak i wiele pośrednich wałów roboczych. Pozycję i nacisk każdego wała można niezależnie dostosować za pomocą systemu CNC, umożliwiając bieżące adaptacje w zależności od właściwości materiału i konkretnych wymagań związanych z wyrównywaniem.

Inteligentne systemy sterowania

System sterowania precyzyjnej maszyny wyrównawczej CNC stanowi wyraz zaawansowanej technologii automatyki. Zaawansowane czujniki w czasie rzeczywistym monitorują proces wyrównywania, mierząc parametry takie jak grubość materiału, jego twardość oraz istniejące wzory naprężeń. Dane te są przekazywane do zaawansowanych algorytmów, które automatycznie dostosowują ustawienia maszyny, aby utrzymać optymalne warunki wyrównywania przez cały czas procesu.

Pętle sprzężenia zwrotnego w czasie rzeczywistym zapewniają natychmiastowe wykrywanie i kompensowanie wszelkich odchyleń we właściwościach materiałów czy warunkach procesu, co prowadzi do ciągle wysokiej jakości płaskości. Możliwość dokonywania drobnych korekt na bieżąco pozwala na unikanie typowych problemów, takich jak fale na krawędziach czy deformacje w środku.

Zwiększone możliwości przetwarzania

Różnorodność materiałów

Nowoczesne maszyny do precyzyjnego wygładzania CNC doskonale sprawdzają się w przetwarzaniu szerokiego zakresu materiałów. Od cienkich blach aluminiowych po płyty ze stali wysokiej wytrzymałości, te systemy potrafią z równą precyzją obsługiwać różne typy i grubości metali. Możliwość zapisywania i odtwarzania parametrów przetwarzania dla różnych materiałów gwarantuje powtarzalność wyników w wielu cyklach produkcyjnych.

Maszyna cechuje się elastycznością w zarządzaniu materiałami o różnych granicach plastyczności i wykończeniach powierzchni. Ta wszechstronność czyni ją nieocenionym narzędziem dla producentów pracujących z różnorodnymi specyfikacjami materiałami i wymaganiami użytkowników końcowych.

Optymalizacja efektywności produkcji

Wdrożenie precyzyjnej maszyny poziomującej CNC znacząco zwiększa efektywność produkcji. Te systemy mogą przetwarzać materiały w wyższych prędkościach, zachowując wysokie standardy jakości. Zmniejszona potrzeba ręcznych regulacji i wyeliminowanie podejścia metodą prób i błędów przyczyniają się do skrócenia czasu przygotowania i zwiększenia wydajności.

Zaawansowane funkcje automatyzacji umożliwiają pracę ciągłą przy minimalnym udziale operatora, co prowadzi do obniżki kosztów pracy i poprawy wykorzystania zasobów. Dokładna kontrola nad procesem poziomowania minimalizuje również odpady materiałowe i konieczność przeróbek, co dodatkowo poprawia efektywność operacyjną.

Zapewnienie jakości i kontrola procesu

Zaawansowane systemy monitorowania

Kontrola jakości w nowoczesnych operacjach wykrawania została ztransformowana dzięki zintegrowaniu zaawansowanych systemów monitorujących. Maszyny do precyzyjnego wykrawania z zastosowaniem sterowania CNC wykorzystują różne czujniki i urządzenia pomiarowe, które w sposób ciągły śledzą kluczowe parametry w całym procesie wykrawania. Systemy te potrafią wykrywać i reagować na zmienność właściwości materiału, zapewniając spójną jakość całej serii produkcyjnej.

Możliwość monitorowania i zapisywania danych procesowych umożliwia także kompleksową dokumentację jakości, spełniającą rygorystyczne wymagania systemów zarządzania jakością i certyfikacji branżowych. Takie podejście oparte na danych pomaga producentom utrzymywać wysoki poziom jakości, jednocześnie dostarczając wartościowych informacji służących optymalizacji procesów.

Precyzyjna dokumentacja i raportowanie

Cyfrowa natura maszyn do precyzyjnego wypoziomowania CNC ułatwia szczegółową dokumentację wszystkich parametrów i wyników obróbki. Kompleksowe możliwości raportowania pozwalają producentom śledzić wskaźniki wydajności, analizować trendy oraz identyfikować możliwości doskonalenia. Dane te stają się nieocenione w audytach jakości, weryfikacji procesów i inicjatywach ciągłego doskonalenia.

Zaawansowane funkcje raportowania umożliwiają również lepszą śledzenie, pozwalając producentom łączyć konkretne parametry obróbki z właściwościami gotowego produktu. Ta funkcja jest szczególnie ważna w branżach wymagających surowej dokumentacji jakości.

Zastosowania i korzyści branżowe

Doskonałość w produkcji

Wpływ maszyn do precyzyjnego wyrównywania CNC na operacje produkcyjne jest ogromny. Systemy te pozwalają producentom osiągać nieosiągalne wcześniej poziomy jakości produktu, jednocześnie utrzymując wysoką efektywność produkcji. Możliwość wytwarzania z perfekcyjną płaskością komponentów ze stali płaskiej stworzyła nowe możliwości w projektowaniu produktów i możliwościach produkcyjnych.

Szczególnie duży pożytek z tej technologii odnotowali producenci z branż takich jak motoryzacja, lotnictwo czy produkcja urządzeń gospodarstwa domowego. Osobliwość osiągania znakomitej płaskości dzięki precyzyjnemu wyrównywaniu przekłada się na lepsze efekty dalszej obróbki, dokładniejsze dopasowanie podczas montażu oraz wyższą jakość gotowego produktu.

Redukcja kosztów i zwrot z inwestycji

Chociaż początkowa inwestycja w maszynę do precyzyjnego wyrównywania CNC może być znaczna, to długoterminowe korzyści często usprawiedliwiają koszt. Zmniejszenie ilości odpadów materiałowych, obniżenie zapotrzebowania na pracę oraz poprawa jakości produktu końcowego przyczyniają się do znacznych oszczędności kosztów w czasie. Eliminacja ręcznych regulacji i zmniejszona potrzeba przeróbek dodatkowo zwiększają zwrot z inwestycji.

Zwiększona efektywność produkcji oraz możliwość obróbki szerszego zakresu materiałów pozwalają producentom na rozszerzenie oferty usług i wejście na nowe rynki, tworząc dodatkowe możliwości przychodowe.

Często zadawane pytania

Jaka jest maksymalna pojemność grubości maszyny do precyzyjnego wyrównywania CNC?

Pojemność grubości zależy od modelu, ale nowoczesne maszyny do precyzyjnego wyrównywania CNC zazwyczaj potrafią obsługiwać materiały o grubości od 0,2 mm do 25 mm. Niektóre specjalistyczne maszyny mogą przetwarzać nawet grubsze materiały, jednak dokładne dane techniczne należy potwierdzić u producenta w zależności od konkretnej aplikacji.

W jaki sposób precyzyjna maszyna do poziomowania CNC utrzymuje spójność przy obróbce różnych materiałów?

Maszyna wykorzystuje zaawansowane czujniki i algorytmy do ciągłego monitorowania właściwości materiału oraz automatycznego dostosowywania parametrów procesowych. System przechowuje specyficzne dla danego materiału receptury obróbcze i może dokonywać korekt w czasie rzeczywistym na podstawie danych z wielu punktów pomiarowych w całym procesie poziomowania.

Jakie wymagania serwisowe należy brać pod uwagę przy tych maszynach?

Standardowa konserwacja obejmuje zazwyczaj kontrolę i czyszczenie walców, kalibrację czujników i systemów sterujących oraz smarowanie ruchomych części. Oprogramowanie maszyny wymaga także okresowych aktualizacji w celu zapewnienia optymalnej wydajności i dostępu do najnowszych funkcji. Większość producentów zaleca planową konserwację profilaktyczną, aby maksymalnie wydłużyć żywotność maszyny i zachować dokładność obróbki.