Forstå moderne pladeudligningsteknologi

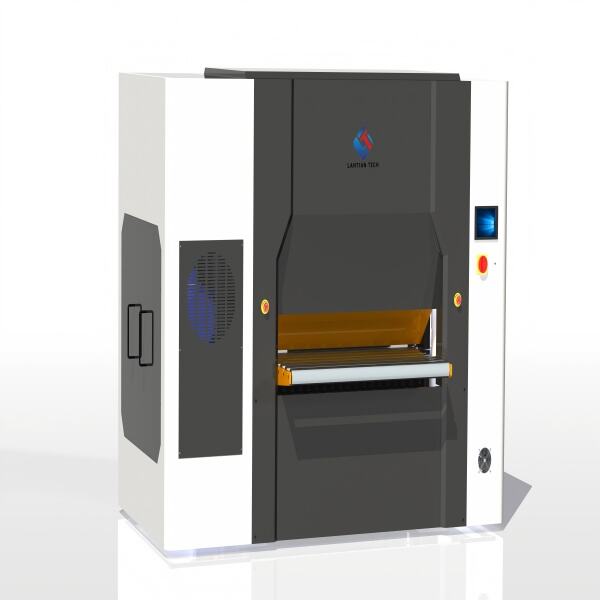

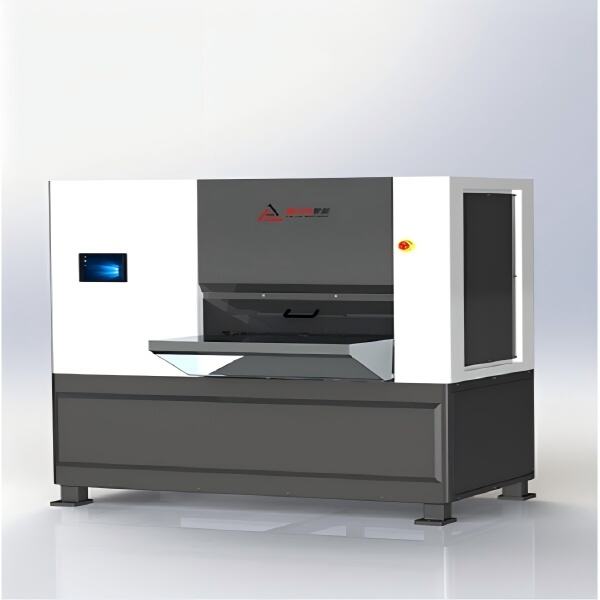

Udviklingen inden for pladeprocessering har nået nye højder med introduktionen af CNC-præcisionsudligningsmaskiner . Disse avancerede systemer repræsenterer et kvalitativt skridt fremad i opnåelsen af overlegen fladhed i metalplader, og de løser de vedholdende udfordringer, som producenter har stået over for i årtier. Ved at kombinere sofistikeret computerstyring med præcisionsmaskinereri er disse maskiner ved at revolutionere måden industrierne tilgår pladeprocessering på.

En CNC-præcisionsudligningsmaskine anvender avancerede algoritmer og mekanisk præcision til at omdanne forvrænget eller bølget plademetal til perfekt flade overflader. Denne teknologi er blevet uundværlig inden for forskellige industrier, fra automobilproduktion til luftfartsapplikationer, hvor selv minimale afvigelser fra fladhed kan kompromittere produktkvalitet og ydeevne.

Kernekomponenter og driftsprincipper

Avanceret rullekonfiguration

I kernen af en CNC-præcisionsudligningsmaskine ligger dens sofistikerede rullesystem. Flere arbejdsruller, præcist arrangerede og individuelt kontrollerede, anvender nøje beregnet pres på plademetallet. Disse ruller kan justeres med mikroskopisk præcision, hvilket sikrer optimal kontakt og kraftfordeling over hele materialets bredde. Den intelligente placering af disse ruller gør det muligt for maskinen at håndtere både mindre uregelmæssigheder og alvorlige fladhedsmangler effektivt.

Rullekonfigurationen omfatter typisk både indgangs- og udgangsophængsruller samt flere mellemstore arbejdsruller. Hver rulles position og tryk kan justeres uafhængigt via CNC-systemet, hvilket muliggør realtidsjusteringer baseret på materialers egenskaber og specifikke planeringskrav.

Intelligente Kontrolsystemer

Styresystemet til en CNC-præcisionsplaneringsmaskine repræsenterer automations-teknologiens højdepunkt. Avancerede sensorer overvåger løbende planeringsprocessen og måler parametre som materialetykkelse, hårdhed og eksisterende spændingsmønstre. Disse data leveres til sofistikerede algoritmer, som automatisk justerer maskindriftsindstillingerne for at opretholde optimale planeringsforhold gennem hele processen.

Echtidfeedbacksløkker sikrer, at eventuelle variationer i materialers egenskaber eller procesbetingelser øjeblikkeligt opdages og kompenseres for, hvilket resulterer i konsekvent overlegne fladhedsmål. Systemets evne til at foretage mikrojusteringer undervejs forhindrer almindelige problemer såsom kantbølger og midterkupler.

Forbedrede procesegenskaber

Materiel alsidighed

Moderne CNC-præcisionsnivelleringsmaskiner er fremragende til at bearbejde et bredt udvalg af materialer. Fra tynde aluminiumsplader til højstyrke stålplader kan disse systemer håndtere forskellige metaltyper og tykkelser med samme præcision. Evnen til at gemme og gengive procesparametre for forskellige materialer sikrer ensartede resultater over flere produktionsture.

Maskinens tilpasningsevne strækker sig til at kunne håndtere materialer med varierende flydestyrker og overfladebehandlinger. Denne alsidighed gør den til en uvurderlig ressource for producenter, der arbejder med mangfoldige materialekrav og slutbrugerbehov.

Produktions effektivitetsoptimering

Implementeringen af en CNC-præcisionsudligningsmaskine forbedrer markant produktionseffektiviteten. Disse systemer kan behandle materialer med højere hastigheder, samtidig med at de opretholder overlegne kvalitetsstandarder. Den reducerede behov for manuelle justeringer og elimineringen af trial-and-error-metoder bidrager til kortere opstartstider og øget gennemstrømning.

Avancerede automatiseringsfunktioner muliggør kontinuerlig drift med minimal operatørindgriben, hvilket fører til reducerede lønomkostninger og forbedret ressourceudnyttelse. Den præcise kontrol over udligningsprocessen minimerer også materialeaffald og behovet for reparationer, hvilket yderligere forbedrer driftseffektiviteten.

Kvalitetssikring og proceskontrol

Avancerede overvågningssystemer

Kvalitetskontrol i moderne nivelleringsoperationer er blevet transformeret gennem integrationen af sofistikerede overvågningssystemer. CNC-præcisionsnivelleringsmaskiner indeholder forskellige sensorer og måleenheder, der løbende registrerer kritiske parametre gennem hele nivelleringsprocessen. Disse systemer kan registrere og reagere på variationer i materialers egenskaber og sikre dermed en ensartet kvalitet gennem hele produktionen.

Muligheden for at overvåge og dokumentere produktionsdata gør det også muligt at udfærdige omfattende kvalitetsdokumentation, som opfylder de strenge krav fra kvalitetsledelsessystemer og branchecertificeringer. Denne data-drevne tilgang til kvalitetskontrol hjælper producenter med at fastholde høje standarder, samtidig med at den giver værdifulde indsights til procesoptimering.

Præcis dokumentation og rapportering

Den digitale karakter af CNC-præcisionsudligningsmaskiner gør det muligt at dokumentere alle procesparametre og resultater i detaljer. Detaljerede rapporteringsfunktioner gør det muligt for producenter at følge ydelsesmål, analysere tendenser og identificere forbedringsmuligheder. Disse data bliver uvurderlige i forbindelse med kvalitetsrevisioner, procesvalidering og løbende forbedringsinitiativer.

Avancerede rapporteringsfunktioner muliggør også bedre sporbarhed, hvilket gør det muligt for producenter at knytte specifikke procesparametre til færdigproduktets egenskaber. Denne evne er især vigtig i industrier med strenge krav til kvalitetsdokumentation.

Industrielle anvendelser og fordele

Fremragende fremstilling

Effekten af CNC-præcisionsudligningsmaskiner på produktionsoperationer er dybdegående. Disse systemer gør det muligt for producenter at opnå hidtil usete niveauer af produktkvalitet, samtidig med at høj produktionseffektivitet opretholdes. Evnen til konsekvent at producere perfekt flade pladearbejdsdele har åbnet for nye muligheder i produktudformning og produktionskapacitet.

Industrier som automobilindustrien, luftfartsindustrien og hvidevarmeindustrien har især haft stor gavn af denne teknologi. Den fremragende fladhed, der opnås gennem præcisionsudligning, fører til forbedret nedstrøms bearbejdning, bedre samlingstilpasning og forbedret slutproduktkvalitet.

Omkostningsreduktion og ROI

Selvom den indledende investering i en CNC-præcisionsudligningsmaskine kan være betydelig, retfærdiggøres langsigtede fordele ofte omkostningerne. Reduceret materialeaffald, lavere arbejdskraftbehov og forbedret produktkvalitet bidrager til betydelige besparelser over tid. Fjernelsen af manuelle justeringer og reduceret behov for reparation yderligere forbedrer afkastet på investeringen.

Den øgede produktionseffektivitet og evnen til at håndtere et bredere udvalg af materialer gør det også muligt for producenter at udvide deres serviceydelser og træde ind på nye markeder, hvilket skaber yderligere indtægtsmuligheder.

Ofte stillede spørgsmål

Hvad er den maksimale tykkelseskabacitet for en CNC-præcisionsudligningsmaskine?

Tykkelseskabaciteten varierer afhængigt af modellen, men moderne CNC-præcisionsudligningsmaskiner kan typisk håndtere materialer i tykkelser fra 0,2 mm til 25 mm. Nogle specialiserede maskiner kan bearbejde endnu tykkere materialer, men de præcise specifikationer bør bekræftes hos producenten for specifikke anvendelser.

Hvordan opretholder en CNC-præcisionsudligningsmaskine konsistent ydeevne over forskellige materialer?

Maskinen anvender avancerede sensorer og algoritmer til løbende at overvåge materialeegenskaber og automatisk justere procesparametre. Systemet gemmer materiale-specifikke procesopskrifter og kan foretage justeringer i realtid baseret på feedback fra flere overvågningspunkter gennem hele udligningsprocessen.

Hvilke vedligeholdelseskrav skal tages i betragtning for disse maskiner?

Almindelig vedligeholdelse inkluderer typisk inspektion og rengøring af ruller, kalibrering af sensorer og kontrolsystemer samt smøring af bevægelige dele. Maskinens software kræver også periodiske opdateringer for at sikre optimal ydeevne og adgang til de nyeste funktioner. De fleste producenter anbefaler planlagt forebyggende vedligeholdelse for at maksimere maskinens levetid og fastholde procesnøjagtighed.