Inleiding tot Moderne Blaaiselvlak-tegnologie

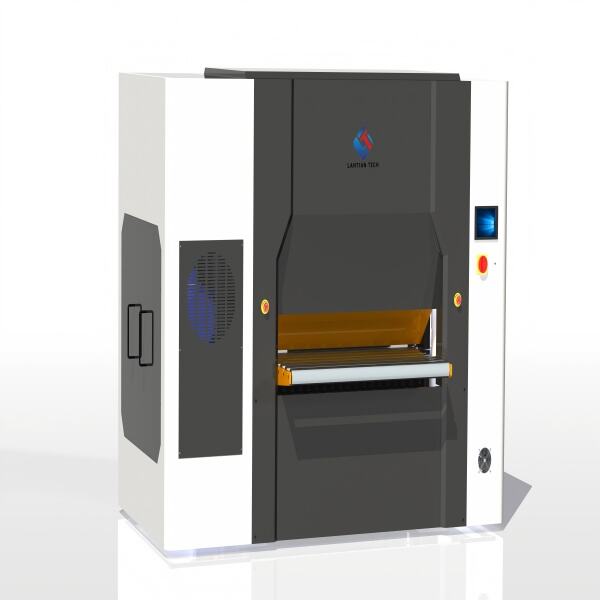

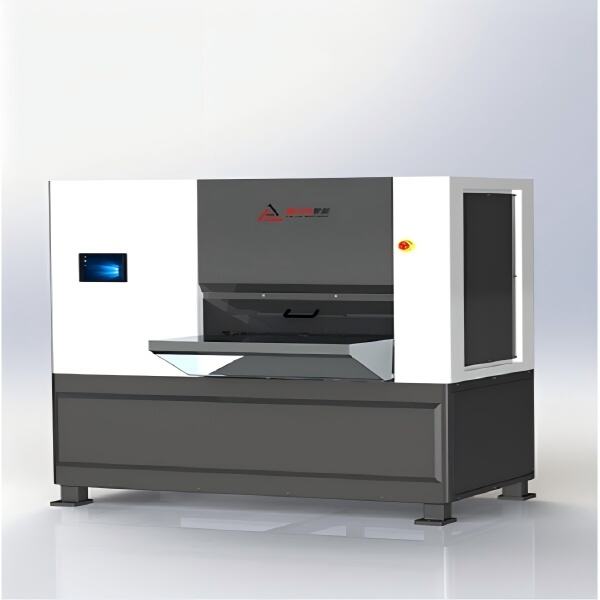

Die ontwikkeling van blaaibewerking het nuwe hoogtes bereik met die introduksie van CNC-presasievlakmasjiene . Hierdie gevorderde stelsels verteenwoordig 'n groot sprong voorwaarts in die bereiking van uitstekende vlakheid in metaalblaaie, en dit hanteer die volhoubare uitdagings waarmee vervaardigers al dekades lank te kampe het. Deur gevorderde rekenaarsbeheer te kombineer met presisie-ingenieurswese, verander hierdie masjiene die manier waarop nywes die bewerking van blaaimetaal benader.

'n CNC-presasievlakmasjien gebruik gevorderde algoritmes en meganiese presisie om vervormde of gerimpelde plaatmetaal in perfek plat oppervlaktes te verander. Hierdie tegnologie het onontbeerlik geword in verskeie nywe, vanaf outomobiele vervaardiging tot lugvaarttoepassings, waar selfs minimale afwykings van platheid die produk se gehalte en werkverrigting kan kompromitteer.

Kernkomponente en Operasiebeginsels

Gevorderde Rolkonfigurasie

'n CNC-presasievlakmasjien se kern lê in sy gesofistikeerde rollersisteem. Verskeie werkrolle, presies gerangskik en individueel beheer, pas versigtig berekende druk toe op die plaatmetaal. Hierdie rolle kan met mikroskopiese presisie afgestel word, wat optimale kontak en kragverspreiding oor die hele breedte van die materiaal verseker. Die intelligente posisionering van hierdie rollers laat die masjien toe om beide geringe oneffenhede en groot platheidprobleme effektief aan te spreek.

Die rolkonfigurasie sluit tipies beide ingangs- en uitgangssteunrolle in, asook verskeie tussenliggende werkrolle. Die posisie en druk van elke rol kan onafhanklik aangepas word deur die CNC-sisteem, wat toelaat vir werklike aanpassings op grond van materiaaleienskappe en spesifieke vlakkeis.

Intelligente beheersisteme

Die beheerstelsel van 'n CNC-presisie-vlakmaakmasjien verteenwoordig die toppunt van outomasietegnologie. Gevorderde sensore hou die vlakproses bestendig dop, waardeur parameters soos materiaaldikte, hardheid en bestaande spanningspatrone gemeet word. Hierdie data voer na gevorderde algoritmes wat outomaties die masjieninstellings aanpas om optimale vlakke toestande gedurende die hele proses te handhaaf.

Regstydige terugkoppeling verseker dat enige variasies in materiaaleienskappe of verwerkingsomstandighede onmiddellik opgespoor en gekompenseer word, wat tot konsekwent beter platheid resultate lei. Die stelsel se vermoë om mikro-aanpassings tydens die proses te maak, voorkom algemene probleme soos randgolwe en middelste buigings.

Verbeterde Verwerkingsvermoëns

Materiaalversadigtheid

Moderne CNC-nauwkeurigheidsvlakmasjiene onderskei hulle in die verwerking van 'n wye verskeidenheid materiale. Van dun aluminiumplate tot hoësterkte staalplate, kan hierdie stelsels verskillende metalletipes en -diktes met gelyke akkuraatheid hanteer. Die vermoë om verwerkingsparameters vir verskillende materiale te stoor en weer op te roep, verseker konsekwente resultate oor verskeie produksielopies.

Die masjien se aanpasbaarheid strek tot die bestuur van materiale met wisselende opbrengssterktes en oppervlakafwerking. Hierdie veelsydigheid maak dit tot 'n onmisbare bate vir vervaardigers wat met uiteenlopende materiaalspesifikasies en eindgebruikersvereistes werk.

Produksie-Doeltreffendheidsoptimering

Die implementering van 'n CNC presisievlakmaatjie verbeter beduidend die produksie-effektiwiteit. Hierdie stelsels kan materiale teen hoër snelhede verwerk terwyl hulle steeds uitstekende gehalte-standaarde handhaaf. Die verminderde nodigheid vir manuele aanpassings en die uitwissing van trial-and-error-benaderings dra by tot korter opsteltye en verhoogde deurstelvermoë.

Gevorderde outomatiseringsfunksies maak voortdurende bedryf met minimale operateurintervensie moontlik, wat lei tot verminderde arbeidskoste en verbeterde hulpbrongebruik. Die presiese beheer oor die vlakproses verminder ook die materiaalafval en die nodigheid vir herwerkings, wat die bedryfseffektiwiteit verdere verbeter.

Kwaliteitsversekering en prosesbeheer

Gevorderde Moniteringstelsels

Kwaliteitsbeheer in moderne vlakmaakoperasies is deur die integrasie van gevorderde monstrostelsels getransformeer. CNC-nauwkeurigheidsvlakmaakmasjiene sluit verskeie sensore en meettoestelle in wat voortdurend kritieke parameters gedurende die vlakmaakproses volg. Hierdie stelsels kan variasies in materiaaleienskappe opspoor en daarop reageer, en sodoende 'n bestendige kwaliteit oor die hele produksielopies waarborg.

Die vermoë om verwerkingsdata te moniteer en te dokumenteer, maak ook omvattende kwaliteitsdokumentasie moontlik wat voldoen aan die streng vereistes van kwaliteitsbestuurstelsels en industrie-sertifisering. Hierdie data-gedrewe benadering tot kwaliteitsbeheer help vervaardigers om hoë standaarde te handhaaf terwyl dit waardevolle insigte vir prosesoptimering verskaf.

Presisiedokumentasie en Verslagdoening

Die digitale aard van CNC-presisievlakkeermasjiene maak dit moontlik om alle verwerkingsparameters en resultate in detail te dokumenteer. Uitgebreide verslagdoeningmoontlikhede stel vervaardigers in staat om werkverrigtingmaatstawwe te volg, tendense te analiseer en geleenthede vir verbetering te identifiseer. Hierdie data word onskatbaar vir gehalteoudits, prosesvalidasie en voortdurende verbeteringsinisiatiewe.

Gevorderde verslagdoeningfunksies stel vervaardigers ook in staat om beter naspoorbaarheid te waarborg deur spesifieke verwerkingsparameters met die eienskappe van eindprodukte te koppel. Hierdie vermoë is veral belangrik in nywe wat streng gehalte-dokumentasievereistes het.

Bedryfs Toepassings en Voordelliges

Vervaardigingsuyselligheid

Die impak van CNC presisie vlakmaakmasjiene op vervaardigingsoperasies is diepgaande. Hierdie stelsels stel vervaardigers in staat om ongekende vlakke van produkgehalte te bereik terwyl hoë produksie-effektiwiteit behou word. Die vermoë om konsekwent perfek plat plaatmetaal komponente te vervaardig, het nuwe moontlikhede in produkontwerp en vervaardigingsvermoëns geopen.

Industrieë soos motorvoertuig-, lugvaart- en toestelvervaardiging het veral voordeel getrek uit hierdie tegnologie. Die uitstekende platheid wat deur presisievlakmaak bereik word, vertaal na verbeterde afwaartse verwerking, beter samestellingspassing en verbeterde finale produkgehalte.

Kosteverlaging en opbrengs op belegging

Terwyl die aanvanklike belegging in 'n CNC-nauwkeurigheidsvlakmaatsjien aansienlik kan wees, regverdig die langtermyn-voordele dikwels die koste. Verminderde materiaalvermorsing, laer arbeidsvereistes en verbeterde produkgehalte dra by tot noemenswaardige koste-besparing oor tyd. Die uitkanseling van handmatige aanpassings en verminderde behoefte aan herwerkingswerk verbeter die opbrengs op die belegging verder.

Die verhoogde produksie-effektiwiteit en vermoë om 'n breër verskeidenheid materiale te hanteer, stel vervaardigers ook in staat om hul dienslewering uit te brei en nuwe markte te betree, wat addisionele inkomste-geleenthede skep.

Gereelde vrae

Wat is die maksimum dikte-kapasiteit van 'n CNC-nauwkeurigheidsvlakmaatsjien?

Die dikte-kapasiteit wissel per model, maar moderne CNC-nauwkeurigheidsvlakmasjiene kan gewoonlik materiale hanteer wat van 0,2 mm tot 25 mm dik is. Sommige gespesialiseerde masjiene kan selfs dikker materiale verwerk, alhoewel die presiese spesifikasies met die vervaardiger bevestig moet word vir spesifieke toepassings.

Hoe behou 'n CNC-nauwkeurigheidsvlakmaat masjien konstansie oor verskillende materiale?

Die masjien gebruik gevorderde sensore en algoritmes om voortdurend materiaaleienskappe te monitoor en outomaties verwerkingsparameters aan te pas. Die stelsel stoor materiaalspesifieke verwerkingsresepse en kan in realistyd aanpassings maak op grond van terugvoer vanaf verskeie moniteringspunte gedurende die vlakmaakproses.

Watter instandhoudingsvereistes moet in ag geneem word vir hierdie masjiene?

Gewone instandhouding sluit gewoonlik rolinspeksie en skoonmaak, kalibrering van sensore en beheerstelsels, en smeermiddel aan bewegende dele in. Die masjien se sagteware vereis ook periodieke opdaterings om optimale werkverrigting te verseker en toegang tot die nuutste kenmerke. Die meeste vervaardigers beveel geskeduleerde voorkomende instandhouding aan om masjienlewensduur te maksimeer en verwerkingsakkuraatheid te behou.