Memahami Teknologi Leveling Logam Lembaran Modern

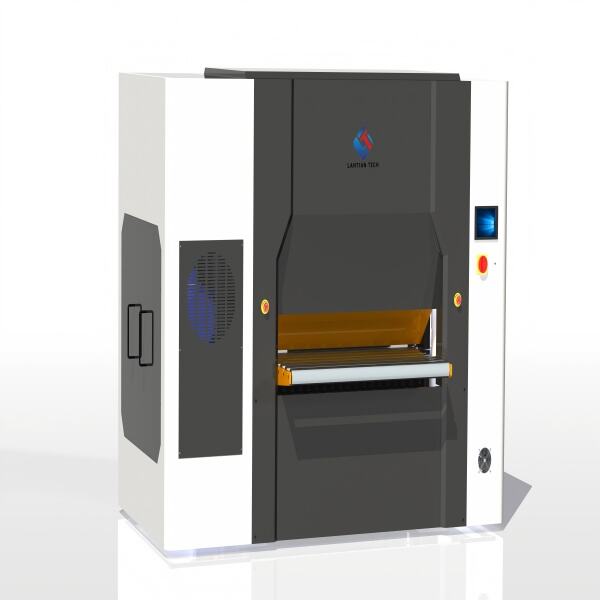

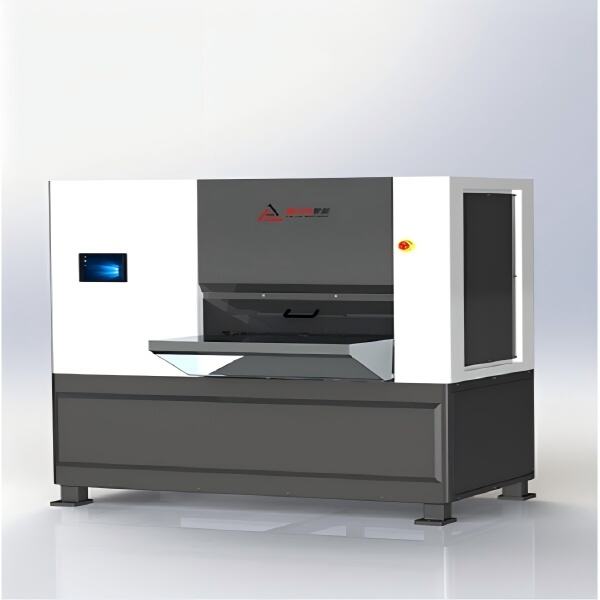

Perkembangan dalam pengolahan logam lembaran telah mencapai tahap baru dengan diperkenalkannya Mesin leveling presisi CNC . Sistem canggih ini menandai lompatan besar dalam mencapai kedataran lembaran logam yang unggul, mengatasi tantangan yang telah lama dihadapi para produsen. Dengan menggabungkan kontrol komputer yang canggih dan rekayasa presisi, mesin-mesin ini merevolusi cara industri memproses logam lembaran.

Mesin leveling presisi CNC menggunakan algoritma canggih dan ketepatan mekanis untuk mengubah lembaran logam yang terdistorsi atau berombak menjadi permukaan yang sempurna rata. Teknologi ini telah menjadi tidak tergantikan di berbagai industri, mulai dari manufaktur otomotif hingga aplikasi kedirgantaraan, di mana penyimpangan sekecil apa pun dari ketebalan bisa mengorbankan kualitas dan kinerja produk.

Komponen Inti dan Prinsip Operasi

Konfigurasi Rol Lanjutan

Di jantung mesin leveling presisi CNC terdapat sistem rol yang canggih. Banyak work rolls, tersusun secara tepat dan dikendalikan secara individual, memberikan tekanan yang dihitung secara cermat pada lembaran logam. Roll ini dapat diatur dengan ketelitian mikroskopis, memastikan kontak optimal dan distribusi gaya yang merata di seluruh lebar material. Posisi cerdas dari rol-rol ini memungkinkan mesin untuk menangani secara efektif baik ketidaksempurnaan kecil maupun masalah ketidakteraturan yang serius.

Konfigurasi rol biasanya mencakup rol penyangga masuk dan keluar, serta beberapa rol kerja di antaranya. Posisi dan tekanan setiap rol dapat diatur secara independen melalui sistem CNC, memungkinkan penyesuaian secara real-time berdasarkan sifat material dan persyaratan leveling tertentu.

Sistem kontrol cerdas

Sistem kontrol mesin leveling presisi CNC merupakan puncak dari teknologi otomasi. Sensor canggih terus-menerus memantau proses leveling, mengukur parameter seperti ketebalan material, kekerasan, dan pola tegangan yang ada. Data ini dimasukkan ke dalam algoritma canggih yang secara otomatis menyesuaikan pengaturan mesin untuk menjaga kondisi leveling yang optimal sepanjang proses berlangsung.

Loop umpan balik real-time memastikan bahwa setiap variasi pada sifat material atau kondisi proses segera terdeteksi dan dikompensasi, menghasilkan kualitas kecembungan yang konsisten dan unggul. Kemampuan sistem untuk melakukan penyesuaian mikro secara langsung mencegah masalah umum seperti gelombang tepi dan buckling di tengah.

Kemampuan Pemrosesan yang Ditingkatkan

Variasi bahan

Mesin leveling presisi CNC modern unggul dalam memproses berbagai macam material. Dari lembaran aluminium tipis hingga pelat baja berkekuatan tinggi, sistem-sistem ini mampu menangani berbagai jenis dan ketebalan logam dengan presisi yang sama. Kemampuan untuk menyimpan dan memanggil parameter proses untuk material-material berbeda menjamin hasil yang konsisten dalam berbagai kali produksi.

Adaptabilitas mesin juga mencakup kemampuan mengelola material dengan kekuatan luluh (yield strength) dan hasil akhir permukaan (surface finish) yang bervariasi. Versatilitas ini menjadikannya aset yang sangat berharga bagi para produsen yang bekerja dengan spesifikasi material yang beragam serta kebutuhan pengguna akhir yang berbeda-beda.

Optimasi Efisiensi Produksi

Penerapan mesin leveling presisi CNC secara signifikan meningkatkan efisiensi produksi. Sistem-sistem ini dapat memproses bahan dengan kecepatan lebih tinggi sambil mempertahankan standar kualitas yang unggul. Berkurangnya kebutuhan akan penyetelan manual dan dihilangkannya pendekatan coba-coba berkontribusi pada waktu persiapan yang lebih singkat serta peningkatan kapasitas produksi.

Fitur otomasi canggih memungkinkan operasi terus-menerus dengan intervensi operator minimal, sehingga mengurangi biaya tenaga kerja dan meningkatkan pemanfaatan sumber daya. Kontrol presisi terhadap proses leveling juga meminimalkan limbah material dan kebutuhan akan pekerjaan ulang, sehingga semakin meningkatkan efisiensi operasional.

Jaminan Kualitas dan Pengendalian Proses

Sistem Pemantauan Lanjutan

Kontrol kualitas dalam operasi leveling modern telah berubah berkat integrasi sistem pemantauan canggih. Mesin leveling presisi CNC dilengkapi berbagai sensor dan perangkat pengukuran yang terus menerus memantau parameter kritis sepanjang proses leveling. Sistem-sistem ini dapat mendeteksi dan merespons variasi dalam sifat material, memastikan konsistensi kualitas di seluruh jalannya produksi.

Kemampuan untuk memantau dan mencatat data proses juga memungkinkan dokumentasi kualitas yang komprehensif, memenuhi persyaratan ketat sistem manajemen kualitas dan sertifikasi industri. Pendekatan kontrol kualitas berbasis data ini membantu produsen mempertahankan standar tinggi sekaligus memberikan wawasan berharga untuk optimasi proses.

Dokumentasi dan Pelaporan Presisi

Sifat digital dari mesin bubut presisi CNC memudahkan dokumentasi lengkap semua parameter dan hasil proses. Kemampuan pelaporan yang komprehensif memungkinkan produsen untuk melacak metrik kinerja, menganalisis tren, serta mengidentifikasi peluang peningkatan. Data ini menjadi sangat berharga untuk audit kualitas, validasi proses, dan inisiatif peningkatan berkelanjutan.

Fitur pelaporan canggih juga memungkinkan daya lacak yang lebih baik, memungkinkan produsen menghubungkan parameter proses tertentu dengan karakteristik produk akhir. Kemampuan ini sangat penting dalam industri yang memiliki persyaratan dokumen kualitas ketat.

Aplikasi Industri dan Manfaat

Keunggulan manufaktur

Dampak mesin bubut presisi CNC pada operasi manufaktur sangat signifikan. Sistem ini memungkinkan produsen mencapai tingkat kualitas produk yang belum pernah terjadi sebelumnya sambil mempertahankan efisiensi produksi yang tinggi. Kemampuan untuk secara konsisten menghasilkan komponen pelat logam yang benar-benar rata telah membuka kemungkinan baru dalam desain produk dan kemampuan manufaktur.

Industri seperti otomotif, kedirgantaraan, dan manufaktur peralatan rumah tangga terutama mendapat manfaat dari teknologi ini. Tingkat kelataan yang unggul yang dicapai melalui leveling presisi beralih menjadi peningkatan dalam pengolahan lanjutan, kecocokan perakitan yang lebih baik, serta kualitas produk akhir yang ditingkatkan.

Pengurangan Biaya dan ROI

Meskipun investasi awal pada mesin leveling presisi CNC mungkin cukup signifikan, manfaat jangka panjang sering kali membenarkan biaya tersebut. Berkurangnya limbah material, penurunan kebutuhan tenaga kerja, dan peningkatan kualitas produk berkontribusi pada penghematan biaya yang substansial seiring waktu. Eliminasi penyetelan manual dan berkurangnya kebutuhan pengerjaan ulang semakin meningkatkan pengembalian investasi.

Efisiensi produksi yang meningkat serta kemampuan untuk menangani berbagai macam material juga memungkinkan produsen memperluas penawaran layanan mereka dan memasuki pasar baru, menciptakan peluang pendapatan tambahan.

Pertanyaan yang Sering Diajukan

Berapa kapasitas ketebalan maksimum mesin leveling presisi CNC?

Kapasitas ketebalan bervariasi tergantung modelnya, tetapi mesin leveling presisi CNC modern umumnya dapat menangani material dengan ketebalan antara 0,2 mm hingga 25 mm. Beberapa mesin khusus dapat memproses material yang lebih tebal lagi, meskipun spesifikasi pastinya harus dikonfirmasi dengan produsen untuk aplikasi tertentu.

Bagaimana mesin leveling presisi CNC mempertahankan konsistensi pada berbagai material?

Mesin ini menggunakan sensor dan algoritma canggih untuk terus memantau sifat material dan secara otomatis menyesuaikan parameter proses. Sistem menyimpan resep pengolahan yang spesifik untuk setiap material dan dapat melakukan penyesuaian secara real-time berdasarkan umpan balik dari berbagai titik pemantauan sepanjang proses leveling.

Apa saja persyaratan pemeliharaan yang perlu dipertimbangkan untuk mesin-mesin ini?

Pemeliharaan rutin biasanya mencakup pemeriksaan dan pembersihan rol, kalibrasi sensor dan sistem kontrol, serta pelumasan bagian-bagian yang bergerak. Perangkat lunak mesin juga memerlukan pembaruan secara berkala untuk memastikan kinerja optimal dan akses ke fitur terbaru. Kebanyakan produsen menyarankan pemeliharaan pencegahan berkala untuk memaksimalkan umur mesin dan menjaga ketepatan proses.