Розуміння сучасних технологій вирівнювання листового металу

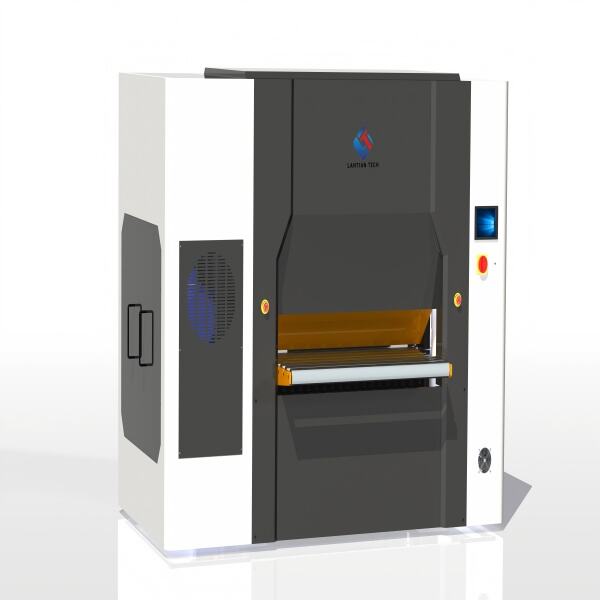

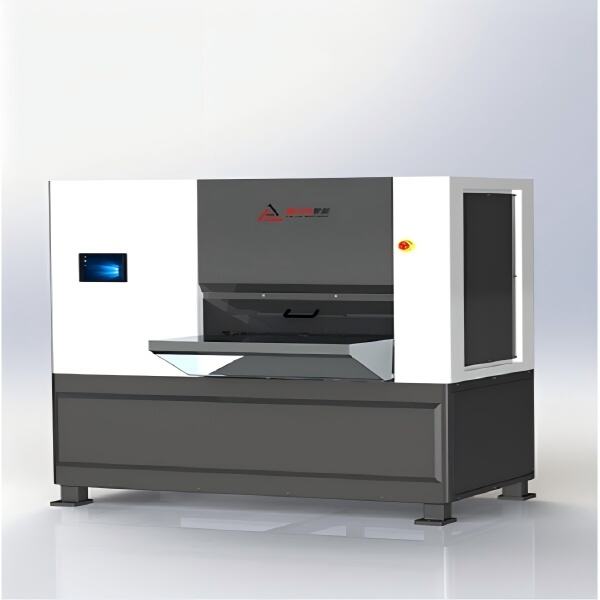

Розвиток обробки листового металу досяг нового рівня завдяки впровадженню CNC прецизійних машин для вирівнювання . Ці сучасні системи є справжнім проривом у досягненні вищої якості рівності металевих аркушів, вирішуючи тривалі проблеми, з якими стикалися виробники протягом десятиліть. Поєднуючи сучасний комп'ютерний контроль із прецизійною інженерією, ці машини революціонізують підхід промисловості до обробки листового металу.

Верстат CNC з прецизійним вирівнюванням використовує сучасні алгоритми та механічну точність, щоб перетворити деформований або хвилеподібний листовий метал на ідеально рівні поверхні. Ця технологія стала незамінною в різних галузях промисловості — від виробництва автомобілів до авіаційних застосувань, де навіть мінімальні відхилення від рівності можуть порушити якість та експлуатаційні характеристики продукту.

Основні компоненти та принципи дії

Просунута конструкція валків

В основі роботи CNC верстата з прецизійним вирівнюванням лежить його складна система валків. Кілька робочих валків, точно розташованих та незалежно керованих, створюють розрахований тиск на листовий метал. Ці валки можуть регулюватися з мікронною точністю, забезпечуючи оптимальний контакт і рівномірний розподіл зусиль по всій ширині матеріалу. Інтелектуальне розташування цих валків дозволяє машині ефективно усувати як незначні, так і суттєві відхилення від рівності.

Роликова конфігурація зазвичай включає вхідні та вихідні опорні ролики, а також кілька проміжних робочих роликів. Позицію та тиск кожного ролика можна незалежно регулювати за допомогою системи ЧПК, що дозволяє вносити зміни в реальному часі залежно від властивостей матеріалу та конкретних вимог до вирівнювання.

Інтелектуальні системи управління

Система керування верстатом ЧПК для прецизійного вирівнювання є вершиною автоматизації. Сучасні датчики безперервно контролюють процес вирівнювання, вимірюючи такі параметри, як товщина матеріалу, його твердість та існуючі зразки напруження. Ці дані надходять до складних алгоритмів, які автоматично регулюють налаштування верстата, забезпечуючи оптимальні умови вирівнювання протягом усього процесу.

Системи зворотного зв’язку в режимі реального часу забезпечують негайне виявлення та компенсацію будь-яких відхилень у властивостях матеріалів або умовах обробки, що гарантує стабільно високу якість плоскості. Завдяки здатності системи вносити дрібні корективи в процесі обробки запобігають поширенню таких проблем, як хвилястість країв або короблення в центрі.

Покращені можливості обробки

Матеріальна гнучкості

Сучасні машини точної шліфовки з ЧПК чудово справляються з обробкою широкого спектру матеріалів. Від тонких алюмінієвих листів до високоміцних сталевих плит — ці системи однаково точно обробляють різні типи металів і товщини. Можливість зберігання та відновлення параметрів обробки для різних матеріалів забезпечує стабільні результати протягом кількох виробничих циклів.

Адаптивність машини поширюється на обробку матеріалів із різною межею текучості та поверхневою обробкою. Ця універсальність робить її надзвичайно цінним активом для виробників, які працюють із різноманітними технічними вимогами до матеріалів та кінцевими потребами споживачів.

Оптимізація ефективності виробництва

Впровадження верстата точної фрезерної обробки CNC значно підвищує ефективність виробництва. Ці системи можуть обробляти матеріали з більш високою швидкістю, зберігаючи високі стандарти якості. Зменшення потреби вручну виконувати налаштування та відсутність підходу методом проб і помилок сприяють скороченню часу на підготовку та збільшенню продуктивності.

Сучасні функції автоматизації забезпечують безперервну роботу з мінімальним втручанням оператора, що призводить до зменшення витрат на робочу силу та поліпшення використання ресурсів. Точний контроль процесу вирівнювання також мінімізує втрати матеріалів і потребу у повторній обробці, що підвищує ефективність операцій.

Забезпечення якості та контроль процесів

Сучасні Системи Моніторингу

Контроль якості в сучасних операціях вирівнювання був перетворений завдяки інтеграції складних систем моніторингу. Верстати точної обробки з ЧПУ включають різноманітні датчики та вимірювальні пристрої, які безперервно відстежують ключові параметри протягом усього процесу вирівнювання. Ці системи можуть виявляти та реагувати на зміни властивостей матеріалів, забезпечуючи стабільно високу якість на всьому протязі виробничого циклу.

Можливість моніторингу та запису даних обробки також дозволяє створювати повну документацію з контролю якості, що відповідає суворим вимогам систем управління якістю та галузевим сертифікаціям. Такий підхід, заснований на аналізі даних, допомагає виробникам дотримуватися високих стандартів, а також надає цінні інсайти для оптимізації процесів.

Точна документація та звітування

Цифровий характер машин точної нівелювання з ЧПК забезпечує детальне документування всіх параметрів обробки та результатів. Можливості комплексного звітування дозволяють виробникам відстежувати показники продуктивності, аналізувати тенденції та виявляти можливості для покращення. Ці дані стають незамінними для аудиту якості, верифікації процесів і ініціатив безперервного вдосконалення.

Покращені функції звітування також забезпечують кращу здатність до відстеження, що дозволяє виробникам пов’язувати конкретні параметри обробки з характеристиками готової продукції. Ця можливість є особливо важливою в галузях, де існують суворі вимоги до документування якості.

Застосування в промисловості та переваги

Виробничий екселенс

Вплив CNC-верстатів прецизійного вирівнювання на виробничі операції є значним. Ці системи дозволяють виробникам досягти небачених раніше рівнів якості продукції, зберігаючи високу ефективність виробництва. Можливість постійного виготовлення ідеально плоских компонентів з листового металу відкрила нові можливості в проектуванні продукції та виробничих можливостях.

Зокрема, від цієї технології отримали значну користь такі галузі, як автомобільна, авіаційна та виробництво побутових приладів. Висока плоскість, досягнута за допомогою прецизійного вирівнювання, забезпечує поліпшення подальшого виробничого процесу, кращу пасування при складанні та підвищену якість кінцевого продукту.

Зменшення витрат та повернення інвестицій

Хоча початкові витрати на придбання машини точної шліфування з ЧПК можуть бути суттєвими, довгострокові переваги часто виправдовують витрати. Зменшення відходів матеріалів, нижчі витрати на робочу силу та покращення якості продукції сприяють значному економії коштів з часом. Виключення ручних регулювань і зменшення потреби в доопрацюванні ще більше підвищують рентабельність інвестицій.

Підвищена ефективність виробництва та здатність обробляти ширший діапазон матеріалів також дозволяють виробникам розширювати послуги та входити на нові ринки, створюючи додаткові можливості для отримання доходів.

Часті запитання

Яка максимальна товщина матеріалу, яку може обробити машина точної шліфування з ЧПК?

Можливості по товщині залежать від моделі, але сучасні машини точної шліфування з ЧПК зазвичай можуть обробляти матеріали від 0,2 мм до 25 мм. Деякі спеціалізовані машини можуть обробляти навіть товстіші матеріали, хоча точні технічні характеристики слід уточнювати виробнику для конкретних застосувань.

Як ЧПК верстат прецизійного вирівнювання підтримує сталість на різних матеріалах?

Верстат використовує сучасні датчики та алгоритми для постійного контролю властивостей матеріалів і автоматичного регулювання параметрів обробки. Система зберігає рецепти обробки, специфічні для кожного матеріалу, і може вносити корективи в режимі реального часу на основі зворотного зв’язку від кількох контрольних точок у процесі вирівнювання.

Які вимоги до обслуговування слід враховувати для цих машин?

Регулярне технічне обслуговування зазвичай включає перевірку та очищення валків, калібрування датчиків та систем керування, а також змащування рухомих частин. Програмне забезпечення верстата також потребує періодичного оновлення для забезпечення оптимальної продуктивності та доступу до нових функцій. Більшість виробників рекомендує планове профілактичне обслуговування для максимально можливого подовження терміну служби верстата й підтримки точності обробки.