Понимание современных технологий выравнивания листового металла

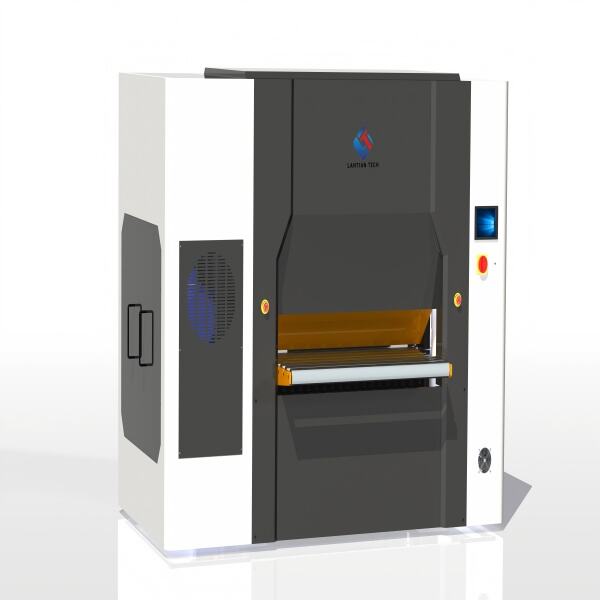

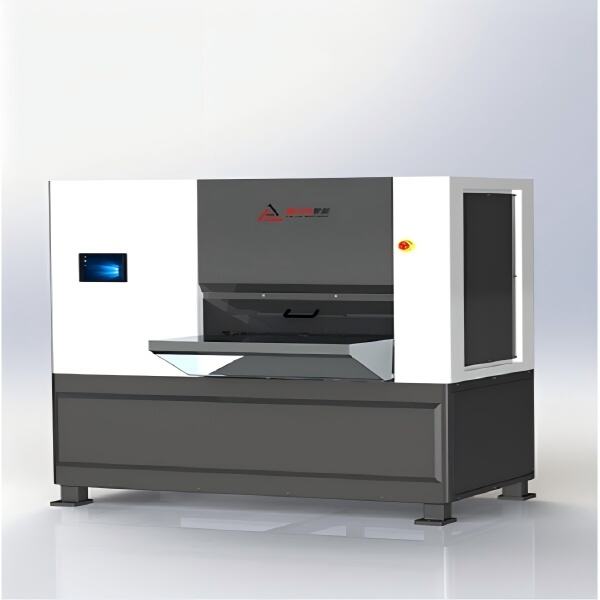

Развитие обработки листового металла достигло новых высот благодаря внедрению Машин прецизионного выравнивания с ЧПУ . Эти передовые системы обеспечивают качественный скачок в достижении превосходной плоскостности металлических листов, решая давние проблемы, с которыми сталкивались производители на протяжении десятилетий. Комбинируя сложное компьютерное управление с прецизионной инженерией, эти машины революционизируют подход промышленности к обработке листового металла.

CNC-станок прецизионного выравнивания использует передовые алгоритмы и механическую точность для преобразования деформированного или волнистого листового металла в идеально ровные поверхности. Эта технология стала незаменимой в различных отраслях промышленности, от автомобилестроения до аэрокосмической отрасли, где даже минимальные отклонения от плоскостности могут нарушить качество продукции и ее эксплуатационные характеристики.

Основные компоненты и принципы работы

Продвинутая конфигурация валов

Сердцем CNC-станка прецизионного выравнивания является его сложная система валов. Несколько рабочих валов, точно расположенных и индивидуально управляемых, прикладывают тщательно рассчитанное давление к листовому металлу. Эти валы могут регулироваться с микроскопической точностью, обеспечивая оптимальный контакт и распределение усилия по всей ширине материала. Интеллектуальное расположение этих валов позволяет машине эффективно устранять как незначительные дефекты, так и серьезные проблемы плоскостности.

Роликовая конфигурация обычно включает в себя опорные ролики входа и выхода, а также несколько промежуточных рабочих роликов. Положение и давление каждого ролика могут регулироваться независимо с помощью ЧПУ, что позволяет вносить изменения в реальном времени в соответствии с характеристиками материала и конкретными требованиями к выравниванию.

Интеллектуальные системы управления

Система управления ЧПУ прецизионной машины для выравнивания представляет собой высшее достижение автоматизированных технологий. Современные датчики постоянно отслеживают процесс выравнивания, измеряя параметры, такие как толщина материала, его твердость и существующие паттерны напряжения. Эти данные поступают в сложные алгоритмы, которые автоматически корректируют настройки машины для поддержания оптимальных условий выравнивания на протяжении всего процесса.

Системы с обратной связью в реальном времени обеспечивают немедленное обнаружение и компенсацию любых отклонений в свойствах материалов или условиях обработки, что позволяет добиться стабильно высокого качества плоскостности. Способность системы оперативно выполнять микрокорректировку предотвращает распространенные проблемы, такие как волнистость кромок и выпучивание центра.

Улучшенные возможности обработки

Универсальность материалов

Современные листовыравнивающие станки с ЧПУ демонстрируют высокие показатели при обработке широкого спектра материалов. От тонких алюминиевых листов до высокопрочных стальных плит — эти системы одинаково точно справляются с различными типами и толщинами металла. Возможность сохранения и вызова параметров обработки для разных материалов гарантирует стабильные результаты в ходе нескольких производственных циклов.

Адаптивность станка распространяется на обработку материалов с различными пределами текучести и поверхностными покрытиями. Такая универсальность делает его неоценимым активом для производителей, работающих с разнообразными техническими характеристиками материалов и требованиями конечных пользователей.

Оптимизация производственной эффективности

Внедрение прецизионного станка с ЧПУ значительно повышает эффективность производства. Эти системы могут обрабатывать материалы на более высоких скоростях, сохраняя при этом высокие стандарты качества. Снижение необходимости ручной настройки и устранение метода проб и ошибок способствуют сокращению времени на подготовку и увеличению объема выпускаемой продукции.

Продвинутые функции автоматизации позволяют обеспечить непрерывную работу с минимальным вмешательством оператора, что снижает затраты на рабочую силу и улучшает использование ресурсов. Точный контроль процесса выравнивания также минимизирует отходы материалов и необходимость переделок, что дополнительно повышает эксплуатационную эффективность.

Контроль качества и управление процессами

Системы продвинутого мониторинга

Контроль качества в современных операциях выравнивания был преобразован за счет интеграции сложных систем мониторинга. Точные машины выравнивания с ЧПУ включают различные датчики и измерительные устройства, которые постоянно отслеживают критические параметры в процессе выравнивания. Эти системы могут обнаруживать и реагировать на изменения свойств материалов, обеспечивая стабильное качество по всей производственной партии.

Возможность мониторинга и записи данных обработки также позволяет обеспечить комплексное документирование качества, соответствующее строгим требованиям систем управления качеством и промышленным сертификатам. Этот подход к контролю качества, основанный на данных, помогает производителям поддерживать высокие стандарты, а также предоставляет ценную информацию для оптимизации процессов.

Точное документирование и отчетность

Цифровая природа машин прецизионного фрезерования с ЧПУ способствует детальному документированию всех параметров обработки и результатов. Расширенные возможности отчетности позволяют производителям отслеживать показатели эффективности, анализировать тенденции и выявлять возможности для улучшения. Эти данные становятся бесценными для аудитов качества, валидации процессов и инициатив по постоянному совершенствованию.

Расширенные функции отчетности также обеспечивают лучшую прослеживаемость, позволяя производителям связывать конкретные параметры обработки с характеристиками готовой продукции. Эта возможность особенно важна в отраслях с жесткими требованиями к документированию качества.

Промышленное применение и преимущества

Производственное превосходство

Влияние станков с ЧПУ для прецизионного выравнивания на производственные операции является глубоким. Эти системы позволяют производителям достичь беспрецедентного уровня качества продукции, сохраняя высокую эффективность производства. Возможность постоянно выпускать идеально плоские компоненты из листового металла открыла новые возможности в проектировании продукции и производственных возможностях.

Особенно выигрывают от этой технологии такие отрасли, как автомобилестроение, аэрокосмическая промышленность и производство бытовой техники. Высокая степень плоскостности, достигаемая при помощи прецизионного выравнивания, способствует улучшению последующей обработки, лучшему монтажу и повышенному качеству конечной продукции.

Снижение затрат и возврат инвестиций

Хотя первоначальные вложения в приобретение CNC-станка прецизионного выравнивания могут быть значительными, долгосрочные выгоды часто оправдывают эти затраты. Снижение объема отходов материала, уменьшение трудозатрат и улучшение качества продукции способствуют существенной экономии средств со временем. Устранение ручных регулировок и снижение потребности в переделках дополнительно повышают рентабельность инвестиций.

Повышенная эффективность производства и способность обрабатывать более широкий диапазон материалов также позволяют производителям расширять спектр предоставляемых услуг и выходить на новые рынки, создавая дополнительные возможности для получения доходов.

Часто задаваемые вопросы

Какова максимальная толщина материала, с которой может справиться CNC-станок прецизионного выравнивания?

Вместимость по толщине зависит от модели, однако современные CNC-станки прецизионного выравнивания обычно способны обрабатывать материалы толщиной от 0,2 мм до 25 мм. Некоторые специализированные станки могут обрабатывать еще более толстые материалы, хотя точные технические характеристики следует уточнять у производителя для конкретных применений.

Как прецизионная шлифовальная машина с ЧПУ поддерживает стабильность при работе с различными материалами?

Машина использует передовые датчики и алгоритмы для постоянного контроля свойств материала и автоматической настройки параметров обработки. Система хранит рецепты обработки, специфичные для каждого материала, и может вносить корректировки в режиме реального времени на основе данных, получаемых от нескольких контрольных точек в процессе шлифовки.

Какие требования к обслуживанию следует учитывать для этих машин?

Регулярное техническое обслуживание, как правило, включает проверку и очистку валов, калибровку датчиков и систем управления, а также смазку движущихся частей. Программное обеспечение машины также требует периодических обновлений для обеспечения оптимальной производительности и доступа к последним функциям. Большинство производителей рекомендуют проводить плановое профилактическое обслуживание для максимального продления срока службы машины и сохранения точности обработки.