Kluczowe znaczenie konserwacji w operacjach maszyn poziomujących z serwoprędem hydraulicznym

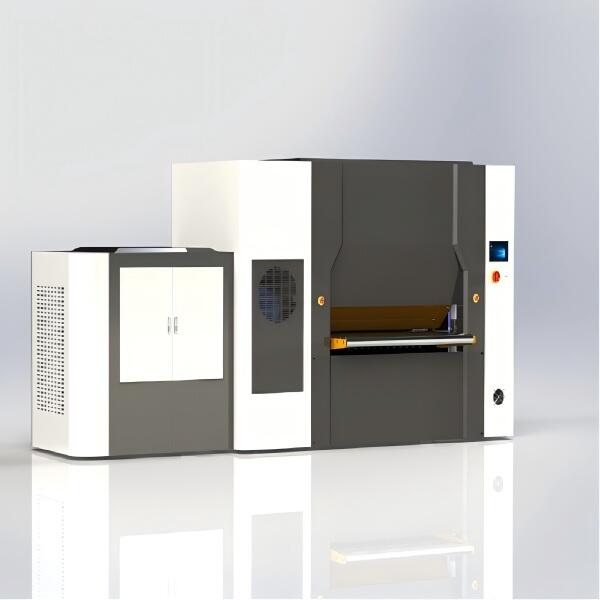

Maszyny serwohydrauliczne do wyważania należy konserwować, aby zapewnić ich prawidłowe działanie i długą żywotność! Są to złożone urządzenia, które mogą wymagać regularnej konserwacji w celu prawidłowego funkcjonowania. Jednak posiadanie ustalonego planu konserwacji pozwala uniknąć nieplanowanego przestoju, który mógłby kosztować mnie czas i pieniądze. Proaktywna konserwacja przyczynia się do wydłużenia żywotności tych maszyn, tak aby ich wydajność i niezawodność utrzymywały się z biegiem czasu.

Te układy hydrauliczne wymagają większej dbałości o konserwację niż jakikolwiek inny, ze względu na wykonywanie precyzyjnych operacji stosowanych w produkcji i budownictwie. Na przykład konserwacja układów hydraulicznych pozwala na sprawną realizację zadań precyzyjnych, takich jak te stosowane w produkcji. Taka wysoka precyzja ma kluczowe znaczenie, ponieważ drobne błędy mogą przerodzić się w ogromne problemy w sytuacjach o wysokim ryzyku, a nawet doprowadzić do zatrzymania całych linii produkcyjnych. Regularna kontrola oraz serwisowanie urządzeń takich jak pompy, silniki i uszczelnienia są istotnymi czynnikami pozwalającymi utrzymać możliwie największą sprawność.

Utwórz formalny harmonogram konserwacji. Formalny program konserwacji jest niezbędny, aby zapewnić bezpieczeństwo i zapobiec problemom związanym z awariami urządzeń. Inspekcje pod kątem wycieków, badania ciśnieniowe oraz sprawdzanie stanu zużycia mają kluczowe znaczenie dla bezpieczeństwa operatorów. Ta czujność pomaga zapobiec wypadkom spowodowanym przez usterki urządzeń i chroni nie tylko personel, ale także miejsce pracy, w którym prowadzone są operacje. Właściwie konserwowany serwohydrauliczny system rzadziej ulega awariom i jest bezpieczniejszy dla wszystkich osób pracujących w jego pobliżu.

Codziennie Protokoły Inspekcji dla Maszyn Poziomowania Serwohydraulicznego

Regularne inspekcje są kluczowe dla utrzymania wydajności i niezawodności maszyn poziomowania serwohydraulicznego. Wprowadzenie codziennych protokołów inspekcji umożliwia zapewnienie poprawnego działania maszyn, uniemożliwiając nieoczekiwane awarie.

Weryfikacja Poziomu i Jakości Cieczy

Tabela 2 Systemy hydrauliczne Zbiornik hydrauliczny Każdy system hydrauliczny zawiera również zbiornik hydrauliczny, w którym znajduje się ciecz hydrauliczna (Rys.). Poziom cieczy należy sprawdzać mniej więcej raz w tygodniu. Codziennie sprawdzam, czy ciecze hydrauliczne są w porządku, ponieważ w przeciwnym razie dojdzie do awarii systemu. Dodatkowo kontrola cieczy pod kątem jej przebarwienia lub zanieczyszczenia pomoże wykryć degradację na wczesnym etapie. W przypadku stwierdzenia jakichkolwiek nieprawidłowości, konieczne jest zgłoszenie wyników i podjęcie działań korygujących w odpowiednim czasie, aby zapewnić sprawną pracę.

Strategie wykrywania i zapobiegania przeciekom

Sprawdzam połączenia hydrauliczne i węże pod kątem wilgoci, aby zapobiec wyciekom płynu. Bardziej zaawansowane techniki, takie jak penetracja barwną lub wykrywanie wycieków ultradźwiękami, pozwalają dokładniej zidentyfikować wycieki. Ponadto wymiana zużytych uszczelnień i złączników wraz z wymianą elementów niepodlegających regeneracji pomaga proaktywnie eliminować możliwość wycieków i zwiększa niezawodność całego systemu serwohydraulicznego.

Procedury monitorowania hałasu i drgań

Innym ważnym elementem utrzymania maszyn poziomujących serwohydraulicznych w dobrym stanie pracy jest monitorowanie poziomu hałasu, ponieważ może on wskazywać na awarie mechaniczne. Wykorzystanie narzędzi do analizy drgań umożliwia diagnozowanie stanu serwisowego systemów serwo oraz ich komponentów. Ustalając podstawowe dane dotyczące drgań, mogę regularnie oceniać stan maszyny i podejmować działania korygujące w celu przywrócenia optymalnej wydajności.

Najlepsze praktyki smarowania dla poruszających się elementów

Techniki smarowania łożysk i przewodów kierunkowych

W przypadku smarowania łożysk i prowadnic należy zastosować smar zalecony przez producenta urządzenia. Zapewnia to, że środek smarny jest odpowiednio dobrany do materiałów i warunków panujących wewnątrz maszyny. Prawidłową konserwację wykonuje się zgodnie z poziomem określonym w instrukcjach eksploatacji i konserwacji, co sprzyja ograniczeniu zużycia, wydłużeniu trwałości oraz niezawodnemu działaniu wentylatora. Aby zapewnić regularność wykonywania smarowania, warto opracować harmonogram, który określi terminy i miejsca, w których smarowanie jest konieczne. Ta metoda pomaga utrzymać części w stanie pełnej sprawności i wydłuża ich żywotność dzięki zminimalizowaniu tarcia i przestojów.

Częstotliwość smarowania stawów i suwaków

Znajomość właściwego okresu smarowania zawiasów i prowadnic jest kluczowym czynnikiem wydłużającym czas ich użytkowania. Częstotliwość smarowania zależy od intensywności eksploatacji urządzeń oraz warunków środowiskowych, dostosowując ją w razie potrzeby do wzoru zużycia. Mimo że wiele z tych komponentów maszyn wymagających smarowania posiada wskaźniki zużycia, takie jak nadmierny opór czy hałas, skuteczne zdiagnozowanie problemu z smarowaniem maszyny jest równie istotne jak w przypadku każdego przedwczesnego zużycia, ponieważ błąd smarowania może prowadzić do poważnych uszkodzeń. Prowadzenie rejestracji zadań związanych ze smarowaniem, zawierającej wszystkie szczegóły dotyczące smarowania w jednym miejscu, pomaga zapewnić zgodność z harmonogramem konserwacji. Jest to przydatne nie tylko do monitorowania zgodności, ale również do planowania przyszłych prac konserwacyjnych, umożliwiając analizę zużycia oraz potencjalne ulepszenia.

Podstawy konserwacji układu hydraulicznego

pielęgnacja układu hydraulicznego wymaga starannej uwagi na kilka kluczowych elementów, aby zapewnić płynne działania i zapobiec awariom. Pozwól mi podzielić się niektórymi wglądami w podstawowe praktyki konserwacyjne, które mogą przedłużyć żywot twojego układu hydraulicznego.

Zamiana filtrów i kontrola zanieczyszczeń

Niezawodna i częsta wymiana filtrów jest kluczowa w systemach hydraulicznych, aby uniknąć zanieczyszczenia. Regularna wymiana filtrów zgodnie z zaleceniami producenta oraz czasem pracy systemu może pomóc w utrzymaniu czystości systemu. Filtry hydrauliczne należy często sprawdzać, aby zapobiec zanieczyszczeniu, które mogą prowadzić do problemów z częściami. Ponadto ważne jest, aby wprowadzić procedury kontroli zanieczyszczenia, aby zapewnić wymagania dotyczące czystości cieczy hydraulicznej... oraz chronić komponenty przed przyszłymi uszkodzeniami.

Analiza i wymiana płynu hydraulicznego

Regularne pobieranie próbek płynów z układu hydraulicznego może pomóc w monitorowaniu zanieczyszczenia i degradacji systemu w czasie. Ustal harmonogram wymiany na podstawie wyników badań i warunków pracy w celu uzyskania najlepszych wyników. Zapewnia to, że płyn zawsze pozostaje w najlepszym możliwym stanie, co skutkuje efektywną i trwałą pracą systemu. Dodatkowo dane z analizy płynu dostarczają cennych informacji do podjęcia świadomych decyzji o remoncie oraz w obliczaniu budżetów, zapewniając wykonywanie konserwacji zgodnie z rzeczywistymi wymaganiami komponentów.

Integritet šla i inspekcje łączników

Układy hydrauliczne należy regularnie sprawdzać pod kątem zużycia węży i połączeń. Sprawdź węże pod kątem uszkodzeń, takich jak naprężenia lub pęknięcia, oraz obejrzyj 'złącza' w poszukiwaniu oznak wycieków, lub pociągnij złącza, aby upewnić się, że nie odkręciły się. Wymień wszystkie zużyte węże lub złącza, aby uniknąć katastrofalnych awarii. Tego rodzaju inspekcje prewencyjne pozwalają uniknąć potencjalnej utraty ciśnienia w systemie i dużego wycieku płynu, co pozwala zachować skuteczność i bezpieczeństwo systemu hydraulicznego.

Precyzyjna pielęgnacja silników serwowych i czujników

Silniki serwowe i czujniki są kluczowymi elementami w układach hydraulicznych, wymagającymi precyzyjnej konserwacji, aby zapewnić optymalne działanie. Przeanalizujmy konkretne praktyki, które pozwalają skutecznie pielęgnować te komponenty.

Kalibracja i wyrównanie czujników pozycyjnych

Kalibracja czujnika pozycji w regularnych odstępach czasu jest konieczna, aby zapewnić dokładność odczytów i wyeliminować ewentualne dryfty wskazań. Za pomocą specjalistycznego narzędzia wykonujemy sprawdzenie ustawienia, a następnie weryfikujemy je zgodnie z wymaganiami producenta. Dokonujemy zapisu całej wykonywanej kalibracji na tym sprzęcie: tworzy to szczegółowy raport serwisowy dla każdego systemu, który z kolei pozwala nam (i Tobie) śledzić wydajność czujnika i kontrolować terminy kolejnych kalibracji (czujniki również się w końcu zużywają).

Protokoły czyszczenia enkoderów i systemów zwrotnych

Wdrożenie wszechstronnego procedur czyszczenia enkoderów i systemów zwrotnych jest kluczowe w zapobieganiu nagromadzaniu się kurzu i zapewnieniu niezawodności operacyjnej. Użycie odpowiednich, nieniszczących środków czyszczących pozwala zachować integralność wrażliwych komponentów elektronicznych. Rejestrowanie działań czyszczenia dostarcza spójnej historii serwisowej i wspiera planowanie przyszłej konserwacji.

Procedury wyrównywania rol i ram

Metody weryfikacji wyrównania laserowego

Narzędzia do aligmentu laserowego zawsze są konieczne do dokładnego pomiaru kół w przypadku aligmentu wałków i ramy. Ta metoda sprzyja idealnemu funkcjonowaniu przekładni oraz wydłuża żywotność wałków i ramy. Aby potwierdzić skuteczność tych modyfikacji aligmentu, można przyjąć podejście oparte na benchmarkingowym punkcie odniesienia. W tym celu personel powinien zostać odpowiednio wyszkolony w zakresie zastosowania i zalet technologii aligmentu laserowego, ponieważ może ona znacznie poprawić dokładność danych i produktywność utrzymaniową. Szkolenie to umożliwia zespołowi skuteczne prowadzenie działań związanych z aligmentem.

Techniki korektywy prevencji zużycia

Możliwość identyfikowania wzorców zużycia pozwala na dokonywanie korekt w konstrukcjach i rolkach, co z kolei zmniejsza prawdopodobieństwo ich zużycia. Gdy do dokonywania regulacji wykorzystuje się precyzyjne narzędzia, które tępią lub zużywają krawędź metalu, zachowuje się znaczną część integralności operacyjnej, dzięki czemu maszyna może działać płynnie i sprawnie. Inną ważną metodą zmniejszenia ryzyka przyszłego zużycia jest wdrażanie strategii utrzymania zapobiegawczego. Takie działania nie tylko wydłużają żywotność urządzeń, ale również przyczyniają się do zwiększenia produktywności dzięki ograniczeniu nieplanowanych przestojów. Regularne inspekcje i dostosowania pozwalają urządzeniom pracować z maksymalną efektywnością.

Sekcja FAQ

Dlaczego konserwacja jest ważna dla maszyn poziomujących servo-hidraulicznych?

Konserwacja gwarantuje optymalne wydajność i długowieczność tych skomplikowanych systemów, zapobiegając awariom i potencjalnym skutkom finansowym.

Jak regularne smarowanie pomaga w utrzymaniu poruszających się elementów?

Regularyzne smarowanie zapobiega zużyciu i gwarantuje płynne działanie, co znacząco przyczynia się do wydajności i długowieczności łożysk, przewodów poruszających, stawów i suwaków.

Jaka jest rola analizy cieczy hydraulicznej w konserwacji?

Analiza cieczy hydraulicznej pomaga monitorować zanieczyszczenia i degradację, co gwarantuje niezawodność układu i wspiera długowieczność systemu.

Spis treści

- Kluczowe znaczenie konserwacji w operacjach maszyn poziomujących z serwoprędem hydraulicznym

- Codziennie Protokoły Inspekcji dla Maszyn Poziomowania Serwohydraulicznego

- Najlepsze praktyki smarowania dla poruszających się elementów

- Podstawy konserwacji układu hydraulicznego

- Precyzyjna pielęgnacja silników serwowych i czujników

- Procedury wyrównywania rol i ram

- Sekcja FAQ