Die entscheidende Rolle der Wartung in Servo-Hydraulik-Ausgleichsoperationen

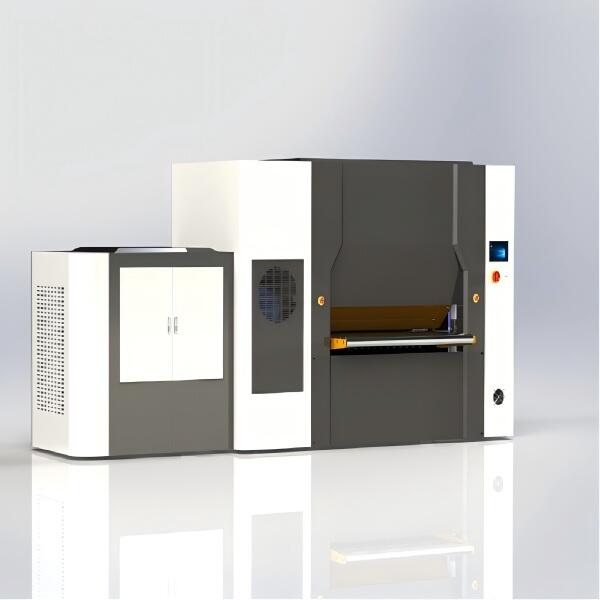

Servohydraulische Nivelliermaschinen sollten gewartet werden, um sicherzustellen, dass sie ordnungsgemäß funktionieren und lange eingesetzt werden können! Diese Maschinen sind komplexe Geräte, die in regelmäßigen Abständen Wartung benötigen, um einwandfrei zu funktionieren. Allerdings kann ich durch einen festgelegten Wartungsplan unplanmäßige Ausfallzeiten vermeiden, die mir Zeit und Geld kosten würden. Die proaktive Wartung trägt dazu bei, die Lebensdauer dieser Maschinen zu verlängern, sodass ihre Effizienz und Zuverlässigkeit langfristig erhalten bleiben.

Diese hydraulischen Systeme sind stärker auf eine ordnungsgemäße Wartung angewiesen als alle anderen, da sie in Präzisionsanwendungen eingesetzt werden, wie sie beispielsweise in der Fertigung und im Bauwesen vorkommen. Beispielsweise ermöglicht die Wartung der Systeme, dass präzise Anwendungen, wie sie in der Fertigung erforderlich sind, reibungslos ausgeführt werden. Eine solch hohe Präzision ist wichtig, da kleine Fehler sich in hochriskanten Situationen zu sehr großen Fehlern verstärken können, bis hin zum Stillstand ganzer Produktionslinien. Regelmäßige Prüfungen und Wartungen von Geräten wie Pumpen, Motoren und Dichtungen sind entscheidende Faktoren, um diese Effizienz so hoch wie möglich zu halten.

Erstellen Sie einen formellen Wartungsplan. Ein formelles Wartungsprogramm ist erforderlich, um Sicherheit zu gewährleisten und Probleme durch Geräteausfälle zu verhindern. Inspektionen auf Lecks, Drucktests und Überprüfungen auf Verschleiß sind wichtig, um die Sicherheit der Bediener zu gewährleisten. Diese Wachsamkeit hilft dabei, Zwischenfälle aufgrund von Gerätemanfällen zu vermeiden, und schützt nicht nur das Personal, sondern auch den Arbeitsbereich, in dem die Arbeiten durchgeführt werden. Ein richtig gewartetes Servo-Hydrauliksystem weist weniger Ausfälle auf und ist für alle, die darum arbeiten, sicherer.

Tägliche Inspektionsprotokolle für Servo-Hydraulik-Ausrichtungsmaschinen

Regelmäßige Inspektionen sind entscheidend für die Effizienz und Zuverlässigkeit von Servo-Hydraulik-Ausrichtungsmaschinen. Durch die Implementierung täglicher Inspektionsprotokolle kann sichergestellt werden, dass Maschinen richtig funktionieren und unerwartete Ausfälle verhindert werden.

Prüfung des Flüssigkeitsspiegels und der Qualität

Tabelle 2 Hydraulische Systeme Hydrauliktank Jedes hydraulische System enthält auch einen Hydrauliktank, der hydraulisches Fluid enthält (Abb. ). Der Füllstand sollte etwa einmal pro Woche geprüft werden. Täglich prüfe ich, ob die Hydraulikflüssigkeiten in Ordnung sind, da es sonst zu Systemausfällen kommen kann. Zudem hilft die Überprüfung der Flüssigkeit auf Verfärbung oder Kontamination, um eine frühzeitige Alterung festzustellen. Falls Unregelmäßigkeiten festgestellt werden, ist es notwendig, die festgestellten Probleme zu melden und rechtzeitig korrigierende Maßnahmen einzuleiten, um sicherzustellen, dass alles weiterhin reibungslos funktioniert.

Strategien zur Erkennung und Verhinderung von Lecks

Ich prüfe die hydraulischen Verbindungen und Schläuche auf Feuchtigkeit, um Probleme durch Flüssigkeitsaustritt zu vermeiden. Weitere ausgeklügelte Methoden, wie die Farbeindringprüfung oder die Ultraschall-Lecksuche, führen zu einer umfassenderen Identifizierung von Lecks. Zudem hilft der Austausch abgenutzter Dichtungen und Anschlüsse beim Austausch von nicht wiederverwendbaren Teilen, Lecks proaktiv zu vermeiden und die Zuverlässigkeit des Servo-Hydrauliksystems insgesamt zu verbessern.

Verfahren zur Überwachung von Geräuschen und Vibrationen

Ein weiteres wichtiges Element, um Servo-Hydraulik-Nivelliermaschinen in guter Arbeitsordnung zu halten, besteht darin, Geräusche zu überwachen, da solche Geräusche auf mechanische Störungen hindeuten können. Der Einsatz von Vibrationsanalysegeräten ermöglicht die Beurteilung des Zustands der Servosysteme und deren Komponenten. Durch die Erstellung von Basisdaten zur Vibrationsbelastung kann ich den Maschinenzustand routinemäßig bewerten und Maßnahmen ergreifen, um Abweichungen zu beheben und die optimale Leistung aufrechtzuerhalten.

Best Practices für die Schmierung beweglicher Komponenten

Schmierungstechniken für Lagerringe und Führungsschienen

Beim Schmieren von Lagern und Führungsschienen muss das vom Gerätehersteller empfohlene Fett verwendet werden. Dies stellt sicher, dass das Schmiermittel für die im Inneren des Geräts verwendeten Materialien und Betriebsbedingungen geeignet ist. Zudem ist eine ordnungsgemäße Schmierung auf dem in den Betriebs- und Wartungsvorschriften vorgeschriebenen Niveau äußerst vorteilhaft, um Abnutzung zu verhindern, die Lebensdauer zu verlängern und einen zuverlässigen Lüfterbetrieb sicherzustellen. Um sicherzustellen, dass die Schmierung einheitlich durchgeführt wird, ist es hilfreich, einen Schmierplan zu erstellen, der festlegt, wann und wo Schmierung erforderlich ist. Diese Vorgehensweise hilft, die Bauteile in bestmöglicher Verfassung zu halten und die Lebensdauer der Komponenten durch Minimierung von Reibung und Ausfallzeiten zu verlängern.

Schmierungshäufigkeit für Gelenke und Schienen

Die Kenntnis des richtigen Schmierintervalls für Gelenke und Gleitflächen ist ein entscheidender Faktor, um die Betriebsdauer zu verlängern. Die Häufigkeit wird durch die Nutzung des Geräts oder die Umweltbedingungen bestimmt, wobei Anpassungen entsprechend der Verschließmuster vorgenommen werden müssen. Obwohl viele dieser schmierstoffabhängigen Maschinenkomponenten Verschleißindikatoren aufweisen, wie z. B. übermäßigen Widerstand oder Geräusche, ist die effektive Diagnose von Schmierproblemen ebenso wichtig wie bei jedem vorzeitigen Verschleiß, da ein Schmierausfall erhebliche Schäden verursachen kann. Die Dokumentation von Schmierarbeiten, mit allen Details der Schmierung auf einen Blick, hilft dabei, die Einhaltung der Wartungspläne sicherzustellen. Dies ist nicht nur nützlich, um die Einhaltung zu überwachen, sondern auch für die Planung zukünftiger Wartungen, da dadurch Analysen zur Nutzung und potenzielle Verbesserungen ermöglicht werden.

Wesentliche Aspekte der Wartung hydraulischer Systeme

Die Wartung eines hydraulischen Systems erfordert sorgfältige Aufmerksamkeit gegenüber mehreren Schlüsselkomponenten, um reibungslose Operationen sicherzustellen und Ausfälle zu verhindern. Lassen Sie mich einige Einblicke in wesentliche Wartungspraktiken teilen, die das Leben Ihres hydraulischen Systems verlängern können.

Filterwechsel und Kontaminationskontrolle

Zuverlässige und regelmäßige Filterwechsel sind in Hydrauliksystemen unerlässlich, um eine Kontamination zu vermeiden. Durch den regelmäßigen Austausch der Filter entsprechend den Herstellerempfehlungen und der Betriebsstunden des Systems lässt sich die Sauberkeit des Systems bewahren. Hydraulikfilter müssen häufig überprüft werden, um eine Kontamination zu verhindern, die zu Problemen mit Bauteilen führen kann. Ebenfalls wichtig ist die Etablierung von Kontaminationskontrollverfahren, um die Sauberkeitsanforderungen des Hydrauliköls sicherzustellen und die Komponenten vor zukünftigen Schäden zu schützen.

Analyse und Austausch der Hydraulikflüssigkeit

Eine regelmäßige Probenahme der Hydraulikflüssigkeiten kann dabei helfen, die Verschmutzung und den Zerfall des Systems im Laufe der Zeit zu überwachen. Legen Sie mithilfe der Testergebnisse und der Betriebsbedingungen einen Zeitplan für den Austausch fest, um optimale Leistung zu gewährleisten. Dadurch bleibt die Flüssigkeit stets in ihrem besten möglichen Zustand, was zu einer effizienten und langlebigen Funktion des Systems führt. Zudem liefert die Fluidanalyse wertvolle Informationen, um fundierte Entscheidungen über den Zeitpunkt von Generalüberholungen zu treffen sowie Budgets zu planen, sodass Wartungsarbeiten entsprechend den tatsächlichen Komponentenbedürfnissen durchgeführt werden.

Schlauchintegrität und Anschlussprüfungen

Hydraulische Systeme müssen regelmäßig auf Verschleiß von Schläuchen und Verbindungen überprüft werden. Prüfen Sie die Schläuche auf Schäden wie Blasenbildung oder Risse, und untersuchen Sie die 'Anschlüsse' auf Anzeichen von Lecks. Ziehen Sie an den Anschlüsse, um sicherzustellen, dass sie nicht gelockert sind. Ersetzen Sie alle abgenutzten Schläuche oder Anschlüsse, um katastrophale Ausfälle zu vermeiden. Solche vorbeugenden Inspektionen können einen potenziellen Druckverlust im System und massive Flüssigkeitsaustritte verhindern und somit die Effizienz und Sicherheit des Fluidsystems aufrechterhalten.

Präzisionspflege von Servomotoren und Sensoren

Servomotoren und Sensoren sind wesentliche Komponenten in Hydrauliksystemen, die eine genaue Wartung erfordern, um eine optimale Leistung sicherzustellen. Lassen Sie uns eingehender in spezifische Praktiken einsteigen, um diese Komponenten effektiv zu pflegen.

Kalibrierung und Ausrichtung von Positionssensoren

Die Kalibrierung von Positionssensoren in regelmäßigen Abständen ist erforderlich, um genaue Messwerte sicherzustellen und Abweichungen über die Zeit zu vermeiden. Mit speziellen Werkzeugen führen wir eine Ausrichtungsprüfung durch und verifizieren diese anschließend gemäß den Vorgaben des Herstellers. Wir dokumentieren alle Kalibrierarbeiten, die wir an diesem Gerät durchführen: Dies schafft eine detaillierte Wartungsdokumentation für jedes System, die uns (und Ihnen) hilft, die Leistung des Sensors zu verfolgen und den optimalen Zeitpunkt für die nächste Kalibrierung im Blick zu behalten (denn Sensoren verschleißen im Laufe der Zeit).

Reinigungsprotokolle für Encoder und Feedback-Systeme

Die Umsetzung eines gründlichen Reinigungsplans für Encoder und Feedback-Systeme ist entscheidend, um Staubansammlungen zu verhindern und eine zuverlässige Betriebsfunktion sicherzustellen. Die Verwendung geeigneter, nicht schädigender Reinigungsmittel hilft dabei, die Integrität empfindlicher elektronischer Komponenten aufrechtzuerhalten. Das Protokollieren von Reinigungsaktivitäten bietet einen konsistenten Serviceverlauf und unterstützt die zukünftige Wartungsplanung.

Ausrichtungsverfahren für Rollen und Rahmen

Verifikationsmethoden für Laserausrichtungen

Laser-Ausrichtwerkzeuge sind bei der genauen Messung von Rädern bei der Ausrichtung von Rollen und Rahmen immer unverzichtbar. Diese Methode fördert den idealen Betrieb des Getriebes und erhöht die Lebensdauer von Rollen und Rahmen. Um den Erfolg dieser Ausrichtmaßnahmen zu überprüfen, können Benchmarking-Verfahren als Referenz herangezogen werden. Dazu müssen die Mitarbeiter ordnungsgemäß in der Anwendung und den Vorteilen der Laser-Ausrichttechnik geschult werden, da diese die Datenqualität sowie die Wartungsproduktivität deutlich verbessern kann. Diese Schulung ermöglicht es dem Team, die Ausrichtaktivitäten erfolgreich durchzuführen.

Korrekturanpassungstechniken zur Verschleißprävention

Durch die Identifizierung von Verschleißmustern lassen sich Anpassungen an Rahmen und Rollen vornehmen, wodurch die Wahrscheinlichkeit von Abnutzung reduziert wird. Wenn Sie präzise Werkzeuge verwenden, um diese Anpassungen vorzunehmen, an denen die Kanten des Metalls stumpf oder abgenutzt werden, bewahren Sie die Integrität des Systems, sodass die Maschine weiterhin reibungslos und effizient laufen kann. Eine weitere wichtige Maßnahme zur Reduzierung zukünftiger Verschleißrisiken ist die Implementierung von vorbeugenden Wartungsstrategien. Solche Maßnahmen verlängern nicht nur die Lebensdauer der Geräte, sondern tragen auch durch die Reduktion unplanmäßiger Stillstände zu einer gesteigerten Produktivität bei. Regelmäßige Inspektionen und Anpassungen ermöglichen es den Geräten, mit optimaler Effizienz zu arbeiten.

FAQ-Bereich

Warum ist Wartung für Servo-Hydraulik-Ausrichtungsmaschinen wichtig?

Wartung sorgt für eine optimale Leistungsfähigkeit und Haltbarkeit dieser komplexen Systeme, verhindert Störungen und potenzielle finanzielle Auswirkungen.

Wie hilft regelmäßige Schmierung beim Erhalt beweglicher Komponenten?

Regelmäßige Schmierung verhindert Verschleiß und sorgt für eine reibungslose Funktion, was erheblich zur Effizienz und Lebensdauer von Lagern, Führungsschienen, Gelenken und Schiebeelementen beiträgt.

Welche Rolle spielt die Analyse von Hydraulikflüssigkeiten in der Wartung?

Die Analyse von Hydraulikflüssigkeiten hilft dabei, Kontamination und Verwerdung zu überwachen, wodurch die Systemzuverlässigkeit gesichert und die Lebensdauer des Systems gefördert wird.

Inhaltsverzeichnis

- Die entscheidende Rolle der Wartung in Servo-Hydraulik-Ausgleichsoperationen

- Tägliche Inspektionsprotokolle für Servo-Hydraulik-Ausrichtungsmaschinen

- Best Practices für die Schmierung beweglicher Komponenten

- Wesentliche Aspekte der Wartung hydraulischer Systeme

- Präzisionspflege von Servomotoren und Sensoren

- Ausrichtungsverfahren für Rollen und Rahmen

- FAQ-Bereich