Zrozumienie rewolucyjnego wpływu nowoczesnej technologii wypoziomowania CNC

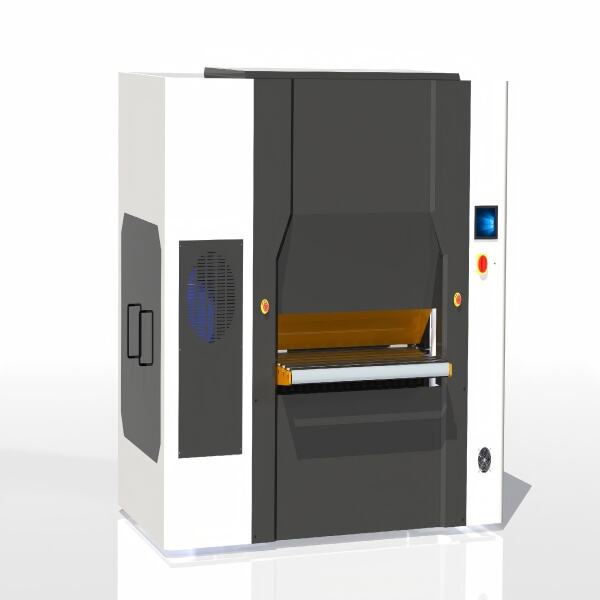

Przemysł produkcji doświadczył znaczącej transformacji dzięki wprowadzeniu Maszyn do precyzyjnego wygładzania CNC . Te zaawansowane systemy ponownie zdefiniowały standardy przetwarzania materiałów, oferując bezprecedensową kontrolę nad płaskością i dokładnością wymiarową. Poprzez integrację zaawansowanego sterowania numerycznego komputerowego z precyzyjną inżynierią, maszyny te zapewniają spójne, wysokiej jakości wyniki, które wcześniej były nieosiągalne przy użyciu konwencjonalnych metod wygładzania.

W swoim podstawowym przeznaczeniu maszyna CNC do precyzyjnego wygładzania stanowi szczytowe osiągnięcie technologii automatycznej korekcji płaskości. System wykorzystuje wiele niezależnie sterowanych wałków, zaawansowane czujniki oraz wyrafinowane algorytmy oprogramowania do analizy i korygowania odchyleń materiału z mikroskopijną precyzją. Ten poziom kontroli gwarantuje, że każdy przetworzony element spełnia dokładnie określone parametry, znacznie zmniejszając odpady i poprawiając ogólną efektywność produkcji.

Główne komponenty i wybitne wykonanie techniczne

Zaawansowany system konfiguracji wałków

Serce maszyny do precyzyjnego wygładzania CNC tkwi w jej innowacyjnej konfiguracji wałków. Takie maszyny posiadają zazwyczaj od 9 do 17 dokładnie zaprojektowanych wałków wygładzających, z których każdy może być niezależnie regulowany za pomocą zaawansowanych serwosilników. Wałki pracują w idealnej zgodzie, aby równomiernie rozprowadzać obliczone wzorce nacisku na całej powierzchni materiału, skutecznie eliminując fale, pofałdowania i inne nierówności powierzchni.

Odstępy między wałkami oraz ich średnice są starannie optymalizowane pod kątem różnych grubości i typów materiałów. Nowoczesne maszyny do precyzyjnego wygładzania CNC mogą przetwarzać materiały od cienkich folii po grube płyty, zachowując wyjątkowo wysoką dokładność płaskości we wszystkich zakresach zastosowań.

Inteligentne systemy sterowania

Mózg maszyny składa się z zaawansowanych systemów sterowania, które ciągle monitorują i dostosowują proces wygładzania. Czujniki o wysokiej rozdzielczości mierzą właściwości materiału w czasie rzeczywistym, podczas gdy zaawansowane algorytmy obliczają optymalne pozycje wałków w celu uzyskania pożądanej płaskości. Ten inteligentny system zapewnia spójne wyniki niezależnie od różnic materiałowych czy warunków pracy.

Interfejs sterowania zapewnia operatorom kompleksową wizualizację danych i możliwość regulacji, umożliwiając dokładne dostrojenie parametrów przetwarzania w celu osiągnięcia optymalnych wyników. Mechanizmy sprzężenia zwrotnego w czasie rzeczywistym pozwalają na natychmiastowe korekty, niemal całkowicie eliminując ryzyko błędów przetwarzania.

Możliwości poprawy precyzji

Zarządzanie naprężeniem materiału

Maszyny do precyzyjnego wygładzania CNC wyróżniają się umiejętnością zarządzania wewnętrznymi naprężeniami materiału. Dzięki obliczonym wzorom odkształceń te systemy mogą skutecznie eliminować naprężenia resztkowe powodujące wyginanie i zniekształcenia. Ta cecha jest szczególnie cenna podczas obróbki materiałów o wysokiej wytrzymałości lub komponentów przeznaczonych do zastosowań precyzyjnych.

Możliwość maszyny utrzymywania stałego rozkładu ciśnienia zapewnia jednolite rozładowanie naprężeń na całej szerokości materiału, co przekłada się na wyjątkową płaskość pRODUKTY która utrzymuje swój kształt nawet po kolejnych etapach procesu technologicznego.

Kontrola stabilności wymiarowej

Nowoczesne maszyny do precyzyjnego wygładzania CNC są wyposażone w zaawansowane systemy pomiarowe, które ciągle monitorują wymiary materiału podczas obróbki. Ta rzeczywista kontrola wymiarów w czasie rzeczywistym zapewnia, że gotowe produkty spełniają dokładne specyfikacje, co jest kluczowe w zastosowaniach w sektorach lotniczym, motoryzacyjnym oraz precyzyjnej produkcji przemysłowej.

Możliwość systemu utrzymywania ścisłych tolerancji wymiarowych znacząco zmniejsza potrzebę wykonywania dodatkowych operacji obróbkowych, co przekłada się na duże oszczędności czasu i kosztów w procesie produkcyjnym.

Wydajność produkcji i zapewnienie jakości

Zintegrowana Automatyczna Kontrola Jakości

Maszyny do precyzyjnego wypoziomowania CNC są wyposażone w zintegrowane systemy kontroli jakości, które automatycznie weryfikują specyfikacje produktu podczas przetwarzania. Zaawansowane technologie skanowania mierzą płaskość powierzchni, zmienność grubości oraz inne krytyczne parametry w czasie rzeczywistym, zapewniając, że każdy przetworzony element spełnia ustalone standardy jakości.

To zautomatyzowane zapewnienie jakości znacząco skraca czas inspekcji i wyeliminowuje możliwość błędu ludzkiego w ocenie jakości. System generuje szczegółowe raporty jakości dla każdej przetworzonej partii, dostarczając cennej dokumentacji do celów certyfikacji jakości i optymalizacji procesu.

Optymalizacja wydajności produkcji

Zaawansowane możliwości automatyzacji maszyn do precyzyjnego wygładzania CNC znacząco poprawiają wydajność produkcji. Te systemy mogą utrzymywać wysoką prędkość przetwarzania, jednocześnie zapewniając doskonałe wyniki płaskości, skutecznie zwiększając ogólną przepustowość bez kompromitowania standardów jakości.

Inteligentne algorytmy planowania optymalizują przepływ materiału przez maszynę, minimalizując czasy przygotowania między różnymi typami materiałów lub zakresami grubości. To inteligentne zarządzanie produkcją prowadzi do znacznie wyższej efektywności operacyjnej w porównaniu z konwencjonalnymi systemami wygładzania.

Zastosowania i korzyści branżowe

Sektory Produkcji Wysokiej Precyzji

W branżach takich jak lotnicza i produkcja urządzeń medycznych, maszyny CNC do precyzyjnego wygładzania odgrywają kluczową rolę w zapewnianiu jakości komponentów. Maszyny te przetwarzają materiały z bardzo wąskimi tolerancjami, spełniając rygorystyczne wymagania krytycznych zastosowań, w których płaskość materiału bezpośrednio wpływa na wydajność i bezpieczeństwo produktu.

Możliwość uzyskiwania konsekwentnie doskonałych wyników płaskości czyni te maszyny niezastąpionymi w produkcji precyzyjnych komponentów do zaawansowanych zastosowań technologicznych, od elementów satelitarnych po instrumenty chirurgiczne.

Zastosowania motoryzacyjne i przemysłowe

Przemysł motoryzacyjny w dużym stopniu polega na precyzyjnych maszynach wygładzających CNC do obróbki blach karoseryjnych, elementów konstrukcyjnych oraz różnych innych części metalowych. Możliwość tych maszyn obsługi różnych gatunków i grubości materiałów przy jednoczesnym zachowaniu stałej jakości czyni je idealnym rozwiązaniem dla środowisk produkcyjnych o dużej skali w przemyśle motoryzacyjnym.

Producenci przemysłowi korzystają z ulepszonych właściwości materiałów oraz poprawionych możliwości dalszej obróbki, jakie oferują precyzyjnie wygładzone materiały, co przekłada się na wyższą jakość gotowych produktów i obniżone koszty produkcji.

Często zadawane pytania

Jakie materiały można przetwarzać za pomocą maszyny CNC do precyzyjnego wygładzania?

Maszyny do precyzyjnego wygładzania CNC mogą przetwarzać szeroki zakres materiałów, w tym stal, aluminium, miedź oraz różne stopy. Są w stanie obsługiwać materiały o grubości od cienkich folii po grube płyty, zazwyczaj w zakresie od 0,1 mm do 50 mm, w zależności od konkretnego modelu i konfiguracji maszyny.

W jaki sposób precyzyjne wygładzanie CNC poprawia ogólną jakość produktu?

Precyzyjne wygładzanie CNC poprawia jakość produktu poprzez eliminację wad płaskości, kontrolowanie naprężeń wewnętrznych oraz zapewnienie spójnych właściwości materiału. Proces ten prowadzi do lepszej stabilności wymiarowej, wyższej jakości powierzchni oraz ulepszonych cech materiałowych, co korzystnie wpływa na kolejne operacje produkcyjne.

Jakie są wymagania dotyczące konserwacji maszyn do precyzyjnego wygładzania CNC?

Regularna konserwacja obejmuje kontrolę i czyszczenie wałków, kalibrację systemów sterowania oraz weryfikację dokładności czujników. Nowoczesne maszyny są wyposażone w funkcje utrzymania ruchu predykcyjnego, które ostrzegają operatorów o potencjalnych problemach zanim wpłyną one na produkcję, minimalizując nieplanowane przestoje i zapewniając optymalną wydajność.