فهم الأثر الثوري لتكنولوجيا التسوية الحديثة باستخدام الحاسب الآلي

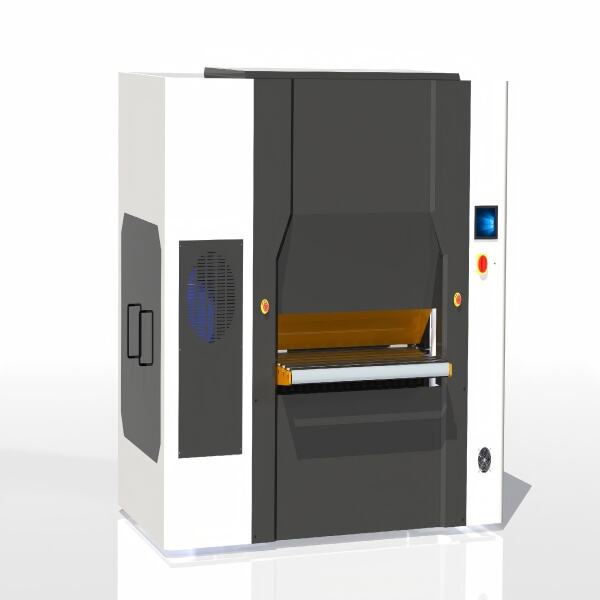

شهدت صناعة التصنيع تحولًا ملحوظًا مع إدخال آلات التسوية الدقيقة CNC . لقد أعادت هذه الأنظمة المتطورة تشكيل معايير معالجة المواد، حيث قدمت تحكمًا غير مسبوق في درجة الاستواء والدقة الأبعادية. ومن خلال دمج التحكم العددي بالحاسوب المتقدم مع الهندسة الدقيقة، توفر هذه الآلات نتائج متسقة وعالية الجودة كانت سابقًا غير قابلة للتحقيق من خلال الطرق التقليدية لتصحيح المستوى.

تُمثل آلة التسوية الدقيقة باستخدام الحاسوب الرقمي (CNC) في جوهرها القمة التقنية لتقنيات التصحيح الأوتوماتيكية للمسطحية. تعتمد هذه المنظومة على استخدام بكرات متعددة يتم التحكم بها بشكل مستقل، وأجهزة استشعار متطورة، وخوارزميات برمجية معقدة لتحليل وتصحيح الانحرافات في المواد بدقة ميكروسكوبية. ويضمن هذا المستوى من التحكم أن تفي كل قطعة من المادة المُعالجة بالمواصفات الدقيقة، مما يقلل بشكل كبير من الهدر ويعزز الكفاءة الإنتاجية الشاملة.

المكونات الأساسية والتميز التقني

نظام تكوين الأسطوانات المتقدم

يتمثل محور آلة التسوية الدقيقة باستخدام الحاسوب الرقمي (CNC) في تكوينها المبتكر للبكرات. وعادةً ما تحتوي هذه الآلات على ما بين 9 و17 بكرة تسويه مصممة بدقة، وكل بكرة قابلة للضبط المستقل من خلال محركات مؤازرة متطورة. وتعمل البكرات بتناغم تام لتطبيق أنماط ضغط محسوبة على سطح المادة، مما يؤدي إلى القضاء الفعّال على الموجات والتجاعيد وغيرها من العيوب السطحية.

تم تحسين تباعد وقطر هذه الأسطوانات بعناية لمعالجة سماكات وأنواع مختلفة من المواد. ويمكن لماكينات التسوية الدقيقة الحديثة باستخدام الحاسب العددي (CNC) معالجة مواد تتراوح من رقائق رقيقة إلى صفائح سميكة، مع الحفاظ على تحملات استوائية استثنائية طوال كامل نطاق التطبيقات.

أنظمة التحكم الذكية

يتكون عقل الماكينة من أنظمة تحكم متقدمة تراقب باستمرار وتُعدّل عملية التسوية. وتقيس أجهزة استشعار عالية الدقة خصائص المادة في الوقت الفعلي، في حين تحسب الخوارزميات المعقدة المواقع المثلى للأسطوانات لتحقيق الاستواء المطلوب. ويضمن هذا النظام الذكي نتائج متسقة بغض النظر عن التغيرات في نوع المادة أو ظروف التشغيل.

توفر واجهة التحكم للمشغلين إمكانيات شاملة لعرض البيانات وتعديلها، مما يسمح بضبط دقيق لمعايير المعالجة لتحقيق أفضل النتائج. وتمكن آليات التغذية الراجعة في الوقت الفعلي من إجراء تصحيحات فورية، ما يقلل بشكل كبير من خطر حدوث أخطاء في المعالجة.

قدرات تحسين الدقة

إدارة إجهاد المواد

تتفوق آلات التسوية الدقيقة باستخدام الحاسب الآلي في إدارة إجهادات المواد الداخلية. من خلال أنماط تشوه محسوبة، يمكن لهذه الأنظمة التخلص بفعالية من الإجهادات المتبقية التي تسبب الانحناء والتشويه. تُعد هذه القدرة ذات قيمة كبيرة عند معالجة المواد عالية القوة أو المكونات المخصصة للتطبيقات الدقيقة.

يضمن قدرة الجهاز على الحفاظ على توزيع ضغط متسق تخفيفًا موحدًا للإجهاد عبر عرض المادة بالكامل، مما يؤدي إلى مسطحية استثنائية منتجات والتي تحافظ على شكلها حتى بعد خطوات المعالجة اللاحقة.

التحكم في الثبات البُعدي

تدمج آلات التسوية الدقيقة الحديثة باستخدام الحاسب الآلي أنظمة قياس متقدمة تراقب باستمرار أبعاد المادة أثناء المعالجة. يضمن هذا التحكم اللحظي بالأبعاد أن المنتجات النهائية تفي بالمواصفات الدقيقة، وهو أمر بالغ الأهمية في تطبيقات قطاعات الفضاء الجوي والسيارات والتصنيع الدقيق.

إن قدرة النظام على الحفاظ على تحملات أبعاد دقيقة تقلل بشكل كبير من الحاجة إلى عمليات المعالجة الثانوية، مما يؤدي إلى وفورات كبيرة في الوقت والتكلفة ضمن سير عمل الإنتاج.

كفاءة الإنتاج وضمان الجودة

دمج مراقبة الجودة الآلية

تتميز ماكينات التسوية الدقيقة باستخدام الحاسب الآلي بأنظمة متكاملة لمراقبة الجودة تتحقق تلقائيًا من مواصفات المنتج أثناء المعالجة. وتقوم تقنيات المسح المتقدمة بقياس استوائية السطح، وتغيرات السُمك، وعوامل حرجة أخرى في الوقت الفعلي، مما يضمن أن كل قطعة معالجة تفي بمعايير الجودة المحددة مسبقًا.

يقلل هذا الضمان التلقائي للجودة من وقت الفحص بشكل كبير ويقضي على احتمالية حدوث أخطاء بشرية في تقييم الجودة. وينشئ النظام تقارير جودة مفصلة لكل دفعة معالجة، مما يوفر وثائق قيمة لشهادة الجودة وتحسين العمليات.

تحسين إنتاجية التشغيل

تُحسّن قدرات الأتمتة المتقدمة في ماكينات التسوية الدقيقة باستخدام التحكم العددي بالحاسوب (CNC) كفاءة الإنتاج بشكل كبير. يمكن لهذه الأنظمة الحفاظ على سرعات معالجة عالية مع تحقيق نتائج تسوية ممتازة، مما يزيد من الطاقة الإنتاجية الكلية دون المساس بمعايير الجودة.

تحسّن خوارزميات الجدولة الذكية تدفق المواد عبر الماكينة، وتحدّ من أقصى حد ممكن من أوقات الإعداد بين أنواع المواد المختلفة أو نطاقات السُمك المختلفة. ويؤدي هذا الإدارة الإنتاجية الذكية إلى كفاءة تشغيلية أعلى بكثير مقارنةً بأنظمة التسوية التقليدية.

تطبيقات الصناعة والفوائد

قطاعات التصنيع عالي الدقة

تلعب ماكينات التسوية الدقيقة باستخدام التحكم العددي بالحاسوب (CNC) دورًا حيويًا في ضمان جودة المكونات في صناعات مثل الفضاء الجوي وتصنيع الأجهزة الطبية. تقوم هذه الماكينات بمعالجة المواد ضمن تحملات دقيقة جدًا، لتلبية المتطلبات الصارمة للتطبيقات الحرجة التي يؤثر فيها تسوية المادة مباشرةً على أداء المنتج وسلامته.

تُعد القدرة على تحقيق نتائج متفوقة ومستقرة من حيث الاستواء عاملاً جوهريًا يجعل هذه الآلات لا غنى عنها في إنتاج المكونات الدقيقة للتطبيقات التكنولوجية المتقدمة، بدءًا من مكونات الأقمار الصناعية وصولاً إلى الأدوات الجراحية.

التطبيقات السيارات والصناعية

يعتمد قطاع صناعة السيارات اعتمادًا كبيرًا على آلات الاستواء الدقيق باستخدام الحاسب (CNC) لمعالجة ألواح الهيكل، والمكونات الإنشائية، وأنواعًا مختلفة من الأجزاء المعدنية الأخرى. وتُعد قدرة هذه الآلات على التعامل مع درجات وأسمك مختلفة من المواد مع الحفاظ على جودة ثابتة ما يجعلها مثالية للبيئات الإنتاجية العالية الحجم في صناعة السيارات.

يستفيد المصنعون الصنعيون من تحسين خصائص المواد وقدرات المعالجة اللاحقة التي توفرها المواد المستوية بدقة، مما يؤدي إلى منتجات نهائية ذات جودة أعلى وانخفاض تكاليف الإنتاج.

الأسئلة الشائعة

ما المواد التي يمكن معالجتها باستخدام آلة استواء دقيقة رقمية تحكم بالحاسب (CNC)؟

يمكن لأجهزة التسوية الدقيقة باستخدام الحاسب العددي (CNC) معالجة مجموعة واسعة من المواد بما في ذلك الفولاذ، الألومنيوم، النحاس، والعديد من السبائك. وهي قادرة على التعامل مع سماكات المواد بدءًا من الأغشية الرقيقة وحتى الصفيح السميك، وتتراوح عادة بين 0.1 مم إلى 50 مم، حسب طراز الجهاز وتكوينه المحدد.

كيف تُحسّن التسوية الدقيقة باستخدام الحاسب العددي (CNC) جودة المنتج بشكل عام؟

تحسّن التسوية الدقيقة باستخدام الحاسب العددي (CNC) جودة المنتج من خلال إزالة عيوب التسطح، وإدارة الإجهادات الداخلية، وضمان خصائص مادية متسقة. ويؤدي هذا العملية إلى تحسين الاستقرار الأبعادي، وتحسين تشطيب السطح، وتعزيز الخواص المادية التي تعود بالنفع على عمليات التصنيع اللاحقة.

ما هي متطلبات الصيانة المرتبطة بأجهزة التسوية الدقيقة باستخدام الحاسب العددي (CNC)؟

تشمل الصيانة الدورية فحص الأسطوانات وتنظيفها، ومعايرة أنظمة التحكم، والتحقق من دقة المستشعرات. وتتميز الآلات الحديثة بإمكانيات صيانة تنبؤية تُخطر المشغلين بالمشكلات المحتملة قبل أن تؤثر على الإنتاج، مما يقلل من توقف التشغيل غير المتوقع ويضمن أداءً مثاليًا.