Понимание революционного влияния современных технологий выравнивания с ЧПУ

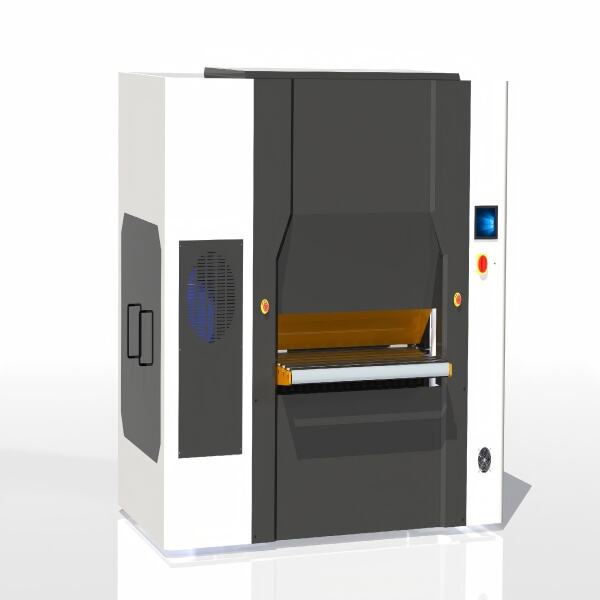

Производственная отрасль пережила заметную трансформацию с появлением Машин прецизионного выравнивания с ЧПУ . Эти сложные системы переопределили стандарты обработки материалов, обеспечивая беспрецедентный контроль над плоскостностью и размерной точностью. Интегрируя передовые компьютерные числовые системы управления с прецизионной инженерией, эти машины обеспечивают стабильные результаты высокого качества, которых ранее было невозможно достичь с помощью традиционных методов выравнивания.

По своей сути станок прецизионного выравнивания с ЧПУ представляет собой высшую точку развития автоматизированной технологии коррекции плоскостности. Система использует несколько независимо управляемых роликов, передовые датчики и сложные программные алгоритмы для анализа и исправления отклонений материала с микроскопической точностью. Такой уровень контроля гарантирует, что каждая обработанная заготовка соответствует точным техническим требованиям, значительно снижая количество отходов и повышая общую производственную эффективность.

Основные компоненты и техническое совершенство

Система продвинутой конфигурации валиков

Сердцем станка прецизионного выравнивания с ЧПУ является его инновационная конфигурация роликов. Эти станки обычно оснащены от 9 до 17 точно спроектированных выравнивающих роликов, каждый из которых может регулироваться независимо с помощью сложных сервоприводов. Ролики работают в полной гармонии, обеспечивая расчетные паттерны давления по всей поверхности материала, эффективно устраняя волны, складки и другие поверхностные неровности.

Расстояние и диаметр этих валков тщательно оптимизированы для обработки материалов различной толщины и типов. Современные высокоточные выравнивающие станки с ЧПУ способны обрабатывать материалы — от тонкой фольги до толстых плит, сохраняя исключительную точность по плоскостности на всем протяжении спектра применений.

Интеллектуальные системы управления

«Мозг» машины состоит из передовых систем управления, которые непрерывно контролируют и корректируют процесс выравнивания. Датчики высокого разрешения измеряют свойства материала в режиме реального времени, а сложные алгоритмы рассчитывают оптимальное положение валков для достижения требуемой плоскостности. Эта интеллектуальная система обеспечивает стабильные результаты независимо от изменений материала или условий эксплуатации.

Интерфейс управления предоставляет операторам возможность всесторонней визуализации данных и регулировки, позволяя точно настраивать параметры обработки для достижения оптимальных результатов. Механизмы обратной связи в режиме реального времени позволяют немедленно вносить корректировки, практически полностью устраняя риск ошибок при обработке.

Возможности повышения точности

Управление напряжениями в материале

Станки с ЧПУ для прецизионного выравнивания отлично справляются с управлением внутренними напряжениями материала. Благодаря расчетным схемам деформации эти системы могут эффективно нейтрализовать остаточные напряжения, вызывающие коробление и искажение формы. Эта возможность особенно ценна при обработке высокопрочных материалов или компонентов, предназначенных для прецизионных применений.

Способность машины поддерживать равномерное распределение давления обеспечивает однородное снятие напряжений по всей ширине материала, что приводит к исключительной плоскостности продукты которые сохраняют свою форму даже после последующих этапов обработки.

Контроль размерной стабильности

Современные станки с ЧПУ для прецизионного выравнивания оснащены передовыми измерительными системами, которые непрерывно контролируют размеры материала в процессе обработки. Такой контроль размеров в реальном времени гарантирует, что готовая продукция соответствует точным спецификациям, что имеет решающее значение для применения в аэрокосмической, автомобильной промышленности и в секторах точного машиностроения.

Способность системы поддерживать жесткие размерные допуски значительно снижает необходимость в дополнительных операциях обработки, что приводит к значительной экономии времени и затрат в производственном процессе.

Производственная эффективность и обеспечение качества

Интеграция автоматизированного контроля качества

Уровнематы с ЧПУ оснащены интегрированными системами контроля качества, которые автоматически проверяют соответствие параметров продукции в ходе обработки. Передовые технологии сканирования измеряют плоскостность поверхности, вариации толщины и другие критические параметры в режиме реального времени, обеспечивая соответствие каждой обработанной детали заранее установленным стандартам качества.

Такой автоматизированный контроль качества значительно сокращает время на проверку и исключает возможность человеческой ошибки при оценке качества. Система формирует подробные отчеты по качеству для каждой обработанной партии, предоставляя ценную документацию для сертификации качества и оптимизации процессов.

Оптимизация производительности

Продвинутые возможности автоматизации станков с ЧПУ для прецизионного выравнивания значительно повышают эффективность производства. Эти системы могут поддерживать высокую скорость обработки, обеспечивая при этом превосходные результаты по плоскостности, что эффективно увеличивает общую производительность без снижения стандартов качества.

Интеллектуальные алгоритмы планирования оптимизируют поток материалов через станок, минимизируя время наладки между различными типами материалов или диапазонами толщины. Такое интеллектуальное управление производством обеспечивает значительно более высокую операционную эффективность по сравнению с традиционными системами выравнивания.

Промышленное применение и преимущества

Сектора высокоточного производства

В таких отраслях, как аэрокосмическая и производство медицинских устройств, станки с ЧПУ для прецизионного выравнивания играют ключевую роль в обеспечении качества компонентов. Эти станки обрабатывают материалы с чрезвычайно малыми допусками, соответствующими строгим требованиям критически важных применений, где плоскостность материала напрямую влияет на производительность и безопасность продукции.

Способность постоянно достигать превосходных результатов по плоскостности делает эти станки незаменимыми при производстве прецизионных компонентов для передовых технологических применений — от деталей спутников до хирургических инструментов.

Автомобильные и промышленные приложения

Автомобильная промышленность в значительной степени полагается на станки с ЧПУ для точного выравнивания при обработке панелей кузова, конструкционных элементов и различных других металлических деталей. Способность этих станков обрабатывать различные марки и толщины материалов при сохранении стабильного качества делает их идеальными для массового производства в автомобильной промышленности.

Промышленные производители получают выгоду от улучшенных свойств материала и повышения возможностей последующей обработки, которые обеспечивают точно выровненные материалы, что приводит к более высокому качеству готовой продукции и снижению производственных затрат.

Часто задаваемые вопросы

Какие материалы можно обрабатывать с помощью станка с ЧПУ для прецизионного выравнивания?

Машины для прецизионного выравнивания с ЧПУ могут обрабатывать широкий спектр материалов, включая сталь, алюминий, медь и различные сплавы. Они способны обрабатывать материалы толщиной от тонкой фольги до толстых листов, как правило, от 0,1 мм до 50 мм, в зависимости от конкретной модели и конфигурации станка.

Каким образом прецизионное выравнивание с ЧПУ улучшает общее качество продукции?

Прецизионное выравнивание с ЧПУ повышает качество продукции за счет устранения дефектов плоскостности, управления внутренними напряжениями и обеспечения стабильных свойств материала. В результате процесса достигается повышенная размерная стабильность, улучшенная отделка поверхности и улучшенные характеристики материала, что положительно влияет на последующие производственные операции.

Какие требования к техническому обслуживанию предъявляются к машинам для прецизионного выравнивания с ЧПУ?

Регулярное техническое обслуживание включает осмотр и очистку роликов, калибровку систем управления и проверку точности датчиков. Современные станки оснащены функциями прогнозируемого обслуживания, которые предупреждают операторов о потенциальных неисправностях до того, как они повлияют на производство, минимизируя незапланированные простои и обеспечивая оптимальную производительность.