Розуміння революційного впливу сучасних технологій вирівнювання з ЧПУ

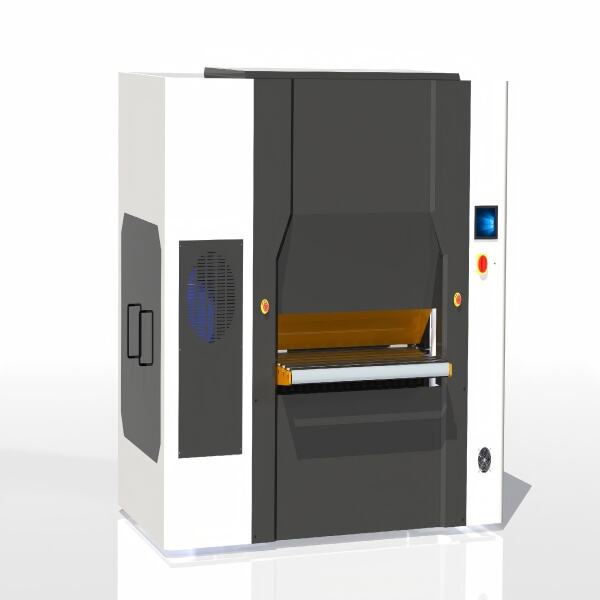

Виробнича галузь пережила помітну трансформацію з моменту впровадження CNC прецизійних машин для вирівнювання . Ці складні системи переосмислили стандарти обробки матеріалів, забезпечивши безпрецедентний контроль над плоскістю та розмірною точністю. Поєднуючи сучасне комп'ютерне числове керування з прецизійною інженерією, ці машини забезпечують стабільний високоякісний результат, який раніше було неможливо досягти за допомогою традиційних методів вирівнювання.

У своїй основі CNC-верстат прецизійного вирівнювання є вершиною технології автоматичного коригування плоскості. Система використовує кілька окремо керованих валів, сучасні датчики та складні програмні алгоритми для аналізу та коригування відхилень матеріалу з мікроскопічною точністю. Такий рівень контролю гарантує, що кожен оброблений матеріал відповідає точним специфікаціям, значно зменшуючи відходи та підвищуючи загальну ефективність виробництва.

Основні компоненти та технічна досконалість

Сучасна система конфігурації валів

Серцем верстата з ЧПУ для прецизійного вирівнювання є його інноваційна конфігурація валів. Ці верстати, як правило, мають від 9 до 17 точно сконструйованих вирівнювальних валів, кожен з яких окремо регулюється за допомогою складних сервомоторів. Вали працюють у повній узгодженості, створюючи розраховані зразки тиску по поверхні матеріалу, ефективно усуваючи хвилі, згини та інші нерівності поверхні.

Відстань між цими валами та їх діаметр ретельно оптимізовані для обробки різної товщини та типів матеріалів. Сучасні верстати з ЧПУ для прецизійного вирівнювання можуть обробляти матеріали від тонких фольг до товстих плит, забезпечуючи виняткову точність плоскості на всьому спектрі застосувань.

Інтелектуальні системи управління

Мозок машини складається з передових систем керування, які безперервно контролюють та регулюють процес вирівнювання. Датчики високої роздільної здатності вимірюють властивості матеріалу в режимі реального часу, тоді як складні алгоритми обчислюють оптимальне положення валів для досягнення бажаної плоскості. Ця інтелектуальна система забезпечує стабільні результати незалежно від варіацій матеріалу чи умов експлуатації.

Інтерфейс керування надає операторам комплексну візуалізацію даних і можливості регулювання, що дозволяє точно налаштовувати параметри обробки для досягнення оптимальних результатів. Механізми зворотного зв'язку в режимі реального часу дозволяють негайно вносити корективи, практично усуваючи ризик помилок під час обробки.

Можливості підвищення точності

Керування напруженням матеріалу

УВЗ-верстати з високоточним вирівнюванням чудово справляються з керуванням внутрішніми напруженнями матеріалу. Шляхом обчислених шаблонів деформації ці системи можуть ефективно нейтралізувати залишкові напруження, що призводять до вигину та спотворення форми. Ця здатність особливо важлива під час обробки високоміцних матеріалів або компонентів, призначених для прецизійного застосування.

Здатність верстата забезпечувати постійний розподіл тиску гарантує рівномірне зняття напружень по всій ширині матеріалу, що призводить до надзвичайної плоскості пРОДУКТИ які зберігають свою форму навіть після наступних етапів обробки.

Контроль геометричної стабільності

Сучасні УВЗ-верстати з високоточним вирівнюванням оснащені передовими вимірювальними системами, які безперервно контролюють розміри матеріалу під час обробки. Такий контроль розмірів у реальному часі забезпечує відповідність готової продукції точним специфікаціям, що має вирішальне значення для застосування у авіаційно-космічній, автомобільній промисловості та інших галузях прецизійного виробництва.

Здатність системи забезпечувати вузькі розмірні допуски значно зменшує необхідність у вторинних операціях обробки, що призводить до значного економічного та часового ефекту в технологічному процесі виробництва.

Ефективність виробництва та забезпечення якості

Інтеграція автоматизованого контролю якості

У верстатів з ЧПК для прецизійного вирівнювання передбачені інтегровані системи контролю якості, які автоматично перевіряють відповідність продукту заданим специфікаціям під час обробки. Сучасні технології сканування вимірюють плоскість поверхні, варіації товщини та інші критичні параметри в режимі реального часу, забезпечуючи відповідність кожного обробленого виробу заздалегідь встановленим стандартам якості.

Такий автоматизований контроль якості значно скорочує час на перевірку та виключає можливість людської помилки під час оцінки якості. Система формує детальні звіти про якість для кожної обробленої партії, забезпечуючи цінну документацію для сертифікації якості та оптимізації процесу.

Оптимізація продуктивності виробництва

Сучасні можливості автоматизації верстатів з ЧПК для прецизійного вирівнювання значно підвищують ефективність виробництва. Ці системи здатні підтримувати високу швидкість обробки, забезпечуючи при цьому відмінну рівність, що ефективно збільшує загальну продуктивність без компромісу якості.

Розумні алгоритми планування оптимізують потік матеріалу через верстат, мінімізуючи час налаштування між різними типами матеріалів або діапазонами товщини. Таке інтелектуальне управління виробництвом забезпечує значно вищу експлуатаційну ефективність у порівнянні з традиційними системами вирівнювання.

Застосування в промисловості та переваги

Галузі високоточного виробництва

У таких галузях, як авіація та виробництво медичних пристроїв, верстати з ЧПК для прецизійного вирівнювання відіграють ключову роль у забезпеченні якості компонентів. Ці верстати обробляють матеріали з надзвичайно вузькими допусками, відповідаючи суворим вимогам критично важливих застосувань, де рівність матеріалу безпосередньо впливає на продуктивність і безпеку продуктів.

Здатність постійно досягати високого ступеня плоскості робить ці верстати незамінними у виробництві прецизійних компонентів для передових технологічних застосувань — від деталей супутників до хірургічних інструментів.

Автомобільні та промислові застосування

Автомобільна промисловість значною мірою покладається на CNC-верстати прецизійного вирівнювання для обробки кузовних панелей, конструкційних елементів і різних інших металевих деталей. Здатність цих верстатів обробляти матеріали різних марок і товщин зі збереженням постійної якості робить їх ідеальними для високоволюмних умов автомобільного виробництва.

Промислові виробники отримують користь від поліпшених властивостей матеріалів і кращих можливостей подальшої обробки, які забезпечує прецизійне вирівнювання, що призводить до вищої якості готової продукції та зниження витрат на виробництво.

Часті запитання

Які матеріали можна обробляти за допомогою CNC-верстата прецизійного вирівнювання?

Установки з прецизійним вирівнюванням за допомогою ЧПК можуть обробляти широкий спектр матеріалів, у тому числі сталь, алюміній, мідь та різні сплави. Вони здатні обробляти матеріали різної товщини — від тонких фольг до товстих плит, зазвичай у діапазоні від 0,1 мм до 50 мм, залежно від конкретної моделі та конфігурації верстата.

Яким чином прецизійне вирівнювання за допомогою ЧПК покращує загальну якість продукту?

Прецизійне вирівнювання за допомогою ЧПК підвищує якість продукту шляхом усунення дефектів плоскості, контролю внутрішніх напружень і забезпечення стабільних властивостей матеріалу. Цей процес забезпечує покращену стабільність розмірів, кращу поверхневу обробку та поліпшені характеристики матеріалу, що сприяє наступним виробничим операціям.

Які вимоги до технічного обслуговування стосуються установок з прецизійним вирівнюванням за допомогою ЧПК?

Регулярне обслуговування включає перевірку та очищення валів, калібрування систем керування та перевірку точності датчиків. Сучасні верстати мають функції передбачуваного обслуговування, які попереджають операторів про потенційні несправності до того, як вони вплинуть на виробництво, мінімізуючи непередбачені простої та забезпечуючи оптимальну продуктивність.