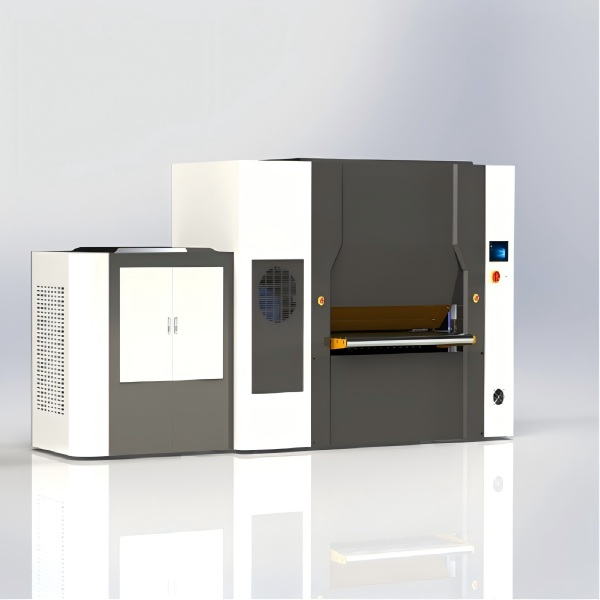

Die Belang van Effektiewe Probleemoplossing vir Vlakmaakmasjiene

Vlakmaakmasjiene is noodsaaklike gereedskap in nywe soos metaalbewerking, waar presisie krities is vir die vervaardiging van gehalteprodukte pRODUKTE . Egter, soos alle masjinerie, kan vlakmaakmasjiene probleme ondervind wat hul werkverrigting beïnvloed. Die opsporing van hierdie probleme op 'n tydige en doeltreffende wyse is die sleutel om produktiwiteit te handhaaf en afbakening te minimeer. Hierdie gids sal algemene probleme ondersoek wat operateurs mag teëkom met vlakmaakmasjiene en oplossings verskaf om optimale werkverrigting te herstel. Deur die potensiële oorsake en remedies te verstaan, kan vervaardigers kostbare onderbrekings verminder en hul masjiene glad laat loop.

Identifisering en Adresering van Spoorprobleme

Nie-samestelling van Rolle en Komponente

Een van die mees algemene probleme wat die werkverrigting van 'n vlakmaakmasjien kan beïnvloed, is nie-samestelling. Nie-samestelling kom gewoonlik voor wanneer die vlakmaakrolle of ander komponente nie behoorlik uitgelyn is nie, wat lei tot ongelyke drukverspreiding oor die materiaal. Dit kan lei tot onakkurathede soos ongelyke dikte, onbehoorlike platheid of vertekende produkte. Nie-samestelling kan ook onnodige slytasie aan die masjien veroorsaak, wat tot ernstiger meganiese probleme kan lei indien dit nie aangespreek word nie.

Om mislyning op te los, begin deur die posisie van die vlakrolle en ander sleutelkomponente te kontroleer. Maak seker dat die rolle korrek gespasieer is en parallel aan mekaar, en verifieer dat enige komponente wat verantwoordelik is vir materiaalvoering korrek uitgelyn is. Mislyning kan soms die gevolg wees van fisiese skade aan die masjien of losdele, dus ondersoek vir enige tekens van slytasie, losheid of vervorming. Daaglikse instandhouding en periodieke herlyning van die rolle is noodsaaklike stappe om te voorkom dat mislyning die werkverrigting van die vlakmasjien beïnvloed.

Aanpassing vir ongelyke rolafstand

Die rolafstand, of die afstand tussen die vlakmaakrolle, is 'n kritieke instelling wat die masjien se vlakmaakakkuraatheid beïnvloed. 'n Verkeerde of ongelyke rolafstand kan veroorsaak dat materiaal oor- of onder-kompenseer word, wat lei tot onbestendige vlakmaak en produkgehalte. Hierdie probleem kom dikwels voor wanneer die afstand nie behoorlik vir die tipe materiaal wat verwerk word aangepas is nie, of wanneer die afstand tydens bedryf verander as gevolg van slytasie of meganiese fout.

Om ongelyke rolafstandprobleme op te los, meet die afstand sorgvuldig deur gebruik te maak van presisie-instrumente om 'n bestendige afstand oor die hele breedte van die masjien te verseker. Stel die afstandsinstellings aan volgens die materiaal se dikte en samestelling om te verseker dat die regte hoeveelheid druk toegepas word. Indien die rolafstand steeds tydens bedryf wissel, ondersoek vir tekens van slytasie of skade aan die rolinstellingsmeganismes. In sommige gevalle kan dit nodig wees om die masjien weer te kalibreer of verslete onderdele te vervang om bestendige vlakmaakresultate te handhaaf.

Probleemoplossing vir Druk- en Hidrouliese Sisteemprobleme

Laag of Onbestendige Hidrouliese Druk

Hidrouliese druk speel 'n kritieke rol in die vlakmaakproses, aangesien dit bepaal hoeveel krag op die materiaal toegepas word. As die hidrouliese druk te laag is of onbestendig wissel, kan die masjien moontlik nie eenvormige druk toepas nie, wat lei tot ongelyke vlakmaak van die materiaal. Lae hidrouliese druk kan deur verskeie faktore veroorsaak word, waaronder lekkasies in die hidrouliese sisteem, 'n pomp wat nie behoorlik werk nie, of 'n fout in die drukbeheerstelsel.

Om probleme met hidrouliese druk op te los, begin deur die hidrouliese vloeistofvlakke te inspekteer en vir enige sigbare lekkas in die sisteem te kyk. Indien die vloeistofvlakke laag is, vul die hidrouliese vloeistof aan en ondersoek die masjien vir lekkas. 'n Pomp of drukklep wat nie behoorlik werk nie, mag dalk herstel of vervanging vereis. Kontroleer ook die drukmanometers en sensore om te verseker dat hulle korrek gekalibreer is en behoorlik funksioneer. Daaglikse instandhouding van die hidrouliese sisteem, insluitend vloeistofvervanging en komponentinspeksies, is noodsaaklik om drukverwante probleme te voorkom.

Oormatige Druk of Hidrouliese Skade

Oor die teenoorgestelde kant, kan te hoë hidrouliese druk ook probleme veroorsaak, soos oor-kompressie van die materiaal, skade aan die vlakmaakmasjien se komponente, of selfs materiaalvervorming. Hierdie probleem word dikwels veroorsaak deur defekte drukreguleringsstelsels, 'n verkeerd werkende ontlaatklep, of onbevoegde kalibrering van die hidrouliese stelsel. Wanneer die druk te hoog is, kan die materiaal baie plat word, wat lei tot 'n verlies aan vorm of kwaliteit.

Om op te los hoë hidrouliese druk, begin deur die ontlaatklep en drukbeheerstelsel te inspekteer. Die ontlaatklep moet oopmaak by die gespesifiseerde drukgrens, en voorkom dat die stelsel hoër as die veilige bedryfsvlakke werk. Indien die ontlaatklep beskadig of defekt is, moet dit vervang word met 'n nuwe een. Verder moet bevestig word dat die hidrouliese stelsel behoorlik gekalibreer is, en die drukinstellings soos nodig aangepas moet word om oorkompressie te voorkom. Rutienmatige druktoetse en kalibrasie moet deel uitmaak van die masjien se instandhoudingsprogram om drukverwante probleme te voorkom.

Hanteer Elektriese en Beheerstelsel Mislukkings

Defekte Sensore en Terugkoppelingslusse

Machines wat vlak maak, is dikwels toegerus met sensors wat parameters soos druk, spoed en materiaaldikte monitor. Hierdie sensors verskaf werklike tyd data wat die masjien in staat stel om sy werking aan te pas vir optimale werkverrigting. Indien die sensors egter huiwer of ontbreek, kan die masjien verkeerde inligting ontvang, wat lei tot onakkurate vlakmaking en moontlike produkdefekte. Foutiewe sensors is dikwels die oorsaak van probleme soos onbestendige materiaaldikte, ongelyke drukverspreiding of ongeskikte rolafstandinstellings.

Om oplossings vir sensorprobleme te vind, begin deur die bedrading en kabels te kontroleer om te verseker dat alle komponente behoorlik verbind is. Ondersoek die sensore vir enige tekens van skade of slytasie, en maak dit skoon indien nodig. Indien die sensore nie korrek reageer nie, mag dit moontlik wees dat hulle hernu gekalibreer of vervang moet word. In sommige gevalle kan die probleem lê in die terugvoerlus of beheerstelsel, wat 'n meer deeglike diagnostiese benadering mag vereis om die probleem te identifiseer en reg te stel.

Beheerstelselstoornisse

'n Ander algemene probleem wat die werkverrigting van 'n vlakmaakmasjien kan beïnvloed, is 'n fout in die beheerstelsel. Die beheerstelsel bestuur die werking van die masjien, insluitend spoed-, druk- en rolafstand aanpassings. Indien die beheerstelsel uitval of probleme ondervind, kan die masjien buite sy beoogde parameters werk, wat lei tot onakkuraatheid in vlakmaakwerk of skade aan die materiaal. Algemene tekens van 'n foutiewe beheerstelsel sluit in onvoorspelbare masjienoptrede, nie-reaktiewe aanpassings, of foutkodes op die skerm.

Om probleme met die beheerstelsel op te los, begin deur die elektriese konneksies te kontroleer en te verseker dat die stelsel se bedrading heel is. In spek die beheerpaneel en sagteware vir enige foutkodes of disfunksies. Indien die beheerstelsel digitale is, mag dit 'n sagteware-herstel of 'n opdatering benodig om normale werking te herstel. Vir meer komplekse probleme, kan dit nodig wees om die masjien se tegniese handleiding of 'n professionele tegnikus te raadpleeg om die probleem te diagnoseer en op te los.

Voorkoming van Toekomstige Probleme en Instandhouding van Masjien Prestasie

Gereelde instandhouding en kalibrasie

Om probleme met 'n vlakmaakmasjien te voorkom, kom dit dikwels neer op gereelde instandhouding en kalibrasie. Baie algemene probleme, soos ongelyke uitlyning, onbestendige hidrouliese druk en sensordrewe, kan vermy word deur 'n streng instandhoudingskedule te volg. Dit sluit gereelde inspeksies in, smeer van bewegende dele, vervaag van hidrouliese olie en kalibrasie van sensore en drukinstellings. Die uitvoer van hierdie take op gereelde basis verseker dat die masjien op piekvlak presteer en help om potensiële probleme te identifiseer voordat dit groot probleme veroorsaak.

Opleiding van Operateurs en Verbetering van Operasionele Prosedures

Behalwe masjienonderhoud, is behoorlike operatoreopleiding noodsaaklik vir die voorkoming en opsporing van probleme. Goed opgeleide operatore is meer waarskynlik om probleme vroegtydig te identifiseer en die nodige stappe te neem om dit vinnig op te los. Deur te verseker dat operatore die masjien se vermoëns, instellings en oplosprosedures verstaan, kan die waarskynlikheid van probleme aansienlik verminder word en die algehele doeltreffendheid van die vlakmaakproses verbeter word. Die implementering van duidelike operasionele prosedures, insluitend behoorlike materiaalhantering, spoed aanpassings en drukbeheer, kan ook die voorkoms van probleme tydens masjienbedryf tot 'n minimum beperk.

FAQ

Wat is sommige algemene probleme met vlakmaakmasjiene?

Algemene probleme met vlakmaakmasjiene sluit in onregmatige uitlyning van die rolle, onbestendige hidrouliese druk, defekte sensore en foute in die beheerstelsel. Hierdie probleme kan lei tot ongelyke vlakmaak, onakkurate dikte en materiaalvervorming.

Hoe kan ek 'n onregmatig uitgelyn vlakmaakmasjien regmaak?

Om 'n ongebalanseerde vlakmaakmasjien reg te maak, moet u eers die uitlyning van die rolle en ander sleutelkomponente nagaan. Maak seker dat die rolle behoorlik gespasieer is en parallel met mekaar is. Indien nodig, moet u die rolle weer uitlyne en gereelde instandhouding uitvoer om verdere ongebalanseerdheid te voorkom.

Hoekom is hidrouliese druk belangrik vir vlakmaakpresisie?

Hidrouliese druk bepaal die hoeveelheid krag wat op die materiaal wat gevlak word, toegepas word. Inkonsekwente of verkeerde hidrouliese druk kan lei tot ongelyke vlakmaak, materiaalskade of swak produkgehalte. Behoorlike drukbeheer is noodsaaklik om akkuraatheid in die vlakmaakproses te handhaaf.

Hoe kan ek voorkom dat die beheerstelsel foutief werk?

Voorkom beheerstelselprobleme deur gereeld die bedrading te inspekteer, nagaan vir foutkodes en seker te maak dat die beheerpaneel en sensors behoorlik werk. Voer sagteware-opdates of herstelwerkzaamhede uit wanneer nodig en raadpleeg 'n professionele tegnikus vir komplekse probleme.