Hizalama Makineleri için Etkili Arıza Gidermenin Önemi

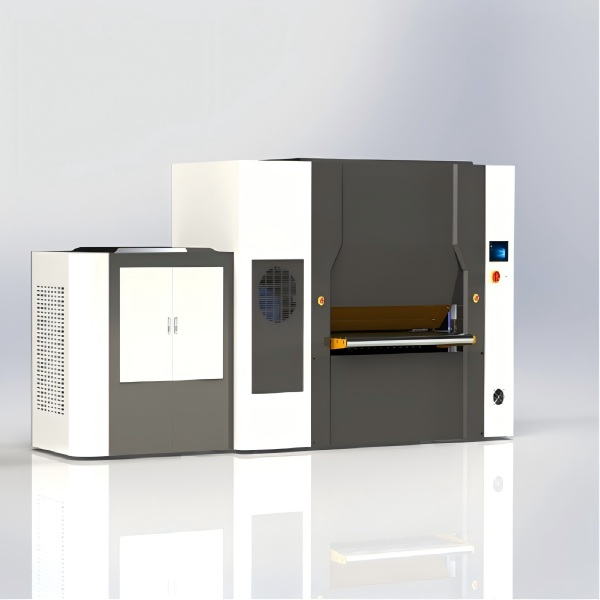

Hizalama makineleri, metal işleme gibi sektörlerde kaliteli üretim için kritik olan hassasiyeti sağlamak amacıyla yaygın olarak kullanılan temel araçlardır üRÜNLER . Ancak diğer tüm makineler gibi hizalama makineleri de performansını etkileyebilecek sorunlar yaşayabilir. Bu sorunların zamanında ve etkili bir şekilde teşhisi ve giderilmesi, üretkenliği korumak ve durma sürelerini en aza indirmek açısından hayati öneme sahiptir. Bu kılavuz, operatörlerin karşılaşabileceği yaygın hizalama makinesi problemlerini ve optimal performansı geri kazandırmaya yönelik çözümleri ele almaktadır. Olası nedenleri ve tedbirleri anlamak, üreticilerin maliyetli kesintileri azaltmasına ve makinelerin kesintisiz çalışmasına yardımcı olur.

Hizalama Sorunlarının Belirlenmesi ve Giderilmesi

Rulo ve Bileşenlerin Hizasının Bozulması

Seviyeleme makinesinin performansını etkileyebilecek en yaygın sorunlardan biri hiza bozukluğudur. Hiza genellikle, seviyeleme ruloları veya diğer bileşenler doğru şekilde hizalanmadığında meydana gelir ve bu da malzeme üzerindeki basıncın dengesiz dağılmasına neden olur. Bu durum, eşit olmayan kalınlık, düzgün olmayan yüzey düzgünlüğü veya çarpılmış ürünler gibi hatalara yol açabilir. Ayrıca hiza bozukluğu makinede gereksiz aşınmaya ve ciddi mekanik sorunlara neden olabilir eğer çözülmeden bırakılırsa.

Hizalama sorunlarını gidermek için, ilk olarak seviye rulolarının ve diğer ana bileşenlerin konumlarını kontrol edin. Ruloların doğru aralıklarla yerleştirildiğini ve birbirine paralel olduğunu doğrulayın ve malzeme yönlendirmesinden sorumlu bileşenlerin uygun şekilde hizalandığını kontrol edin. Hizalama bozukluğu bazen makinede mekanik hasara veya parçaların gevşemesine bağlı olabilir; bu nedenle aşınma, gevşeme veya deformasyon belirtilerini inceleyin. Ruloların düzenli bakım ve periyodik olarak yeniden hizalanması, hizalama sorunlarının seviyeleme makinesinin performansını etklemesini engellemek için hayati öneme sahiptir.

Düzensiz Rulo Aralığı İçin Ayar Yapma

Levha aralığı, yani düzeltme silindirleri arasındaki mesafe, makinenin düzeltme doğruluğunu etkileyen kritik bir ayardır. Yanlış veya eşit olmayan bir silindir aralığı, malzemenin aşırı veya yetersiz sıkışmasına neden olabilir ve bu da düzensiz düzeltmeye ve ürün kalitesinde düşüklüğe yol açar. Bu sorun genellikle, aralık işlenen malzeme türüne uygun olarak ayarlanmamışsa veya operasyon sırasında aşınma ya da mekanik arıza nedeniyle aralığın değişmesi durumunda görülür.

Eşit olmayan silindir aralığı sorunlarını gidermek için, makinenin tüm genişliği boyunca tutarlılığı sağlamak amacıyla aralığı hassas ölçüm aletleri kullanarak dikkatlice ölçün. Uygulanan basıncın doğru miktarda olması için malzemenin kalınlığına ve bileşimine göre aralık ayarlarını düzenleyin. Silindir aralığı işlem sırasında değişmeye devam ediyorsa, silindir ayar mekanizmalarında aşınma veya hasar belirtilerini kontrol edin. Bazı durumlarda, düzgün düzeltme sonuçlarını korumak amacıyla makinenin yeniden kalibre edilmesi veya aşınmış parçaların değiştirilmesi gerekebilir.

Basınç ve Hidrolik Sistem Sorunlarının Giderilmesi

Düşük veya Tutarsız Hidrolik Basınç

Hidrolik basınç, seviyeleme sürecinde uygulanan kuvveti belirlediği için kritik bir rol oynar. Hidrolik basınç çok düşükse veya tutarsız bir şekilde dalgalanıyorsa, makine eşit basınç uygulayamayabilir ve bu da malzemenin düzgün seviyelemesini engelleyebilir. Düşük hidrolik basınç, hidrolik sistemdeki sızıntılar, arızalı bir pompa veya basınç kontrol sistemindeki bir arıza gibi çeşitli nedenlerden kaynaklanabilir.

Hidrolik basınç sorunlarını gidermek için, öncelikle hidrolik sıvı seviyesini kontrol edin ve sistemde görünür sızıntılar olup olmadığını denetleyin. Sıvı seviyeleri düşükse, hidrolik sıvıyı doldurun ve makinede sızıntıları kontrol edin. Arızalı bir pompa veya basınç valfi onarım veya değiştirilme gerektirebilir. Ayrıca, basınç göstergelerini ve sensörleri doğru kalibre edildiğinden ve tasarlandığı gibi çalıştığından emin olun. Hidrolik sistemin düzenli bakımı, sıvı değişimi ve parça kontrolleri basınçla ilgili sorunların önlenmesi için hayati öneme sahiptir.

Aşırı Basınç veya Hidrolik Hasar

Bununla birlikte, yüksek hidrolik basınç da aşırı sıkışmaya, yataylama makinesi parçalarının zarar görmesine veya hatta malzeme bozulmalarına neden olabilir. Bu sorun genellikle arızalı basınç regülasyon sistemleri, arızalı bir relief valf ya da hidrolik sistemin yanlış kalibrasyonu sonucu oluşur. Basınç çok yüksek olduğunda malzeme aşırı derecede düzleşebilir ve bu da şekil ya da kalite kaybına yol açabilir.

Aşırı hidrolik basıncı gidermek için önce emniyet valfi ve basınç kontrol sistemini kontrol edin. Emniyet valfi, belirlenen basınç sınırında açılmalı ve sistemin güvenli çalışma seviyelerini aşmasını engellemelidir. Emniyet valfi hasarlıysa veya arızalıysa, yeni bir tane ile değiştirin. Ayrıca, hidrolik sisteminin doğru şekilde kalibre edildiğini doğrulayın ve gerekiyorsa basınç ayarlarını düzenleyerek aşırı sıkışmayı önleyin. Basınçla ilgili sorunleri önlemek için düzenli basınç testleri ve kalibrasyonlar makinenin bakım rutininde yer almalıdır.

Elektrik ve Kontrol Sistemi Arızalarının Giderilmesi

Arızalı Sensörler ve Geri Bildirim Döngüleri

Tesviye makineleri, genellikle basınç, hız ve malzeme kalınlığı gibi parametreleri izleyen sensörlerle donatılmıştır. Bu sensörler, makinenin optimal performans için işlemlerini ayarlamasına olanak tanıyan gerçek zamanlı veriler sağlar. Ancak sensörler arızalanırsa veya hatalı çalışırsa, makine yanlış bilgiler alabilir ve bu da yanlış tesviyeye ve olası ürün kusurlarına yol açabilir. Arızalı sensörler, genellikle malzeme kalınlığında tutarsızlıklar, dengesiz basınç dağılımı veya uygun olmayan rulo aralığı ayarları gibi soruların nedenidir.

Sensör sorunlarını gidermek için, tüm bileşenlerin doğru şekilde bağlandığından emin olmak üzere kabloları ve bağlantıları kontrol ederek başlayın. Sensörlerde hasar veya aşınma belirtilerini inceleyin ve gerekirse temizleyin. Sensörler doğru şekilde tepki vermiyorsa, yeniden kalibre edilmesi veya değiştirilmesi gerekebilir. Bazı durumlarda sorun, geri bildirim döngüsünde veya kontrol sisteminde olabilir; bu durumda sorunu belirlemek ve çözmek için daha kapsamlı bir teşhis yaklaşımı gerekebilir.

Kontrol Sistemi Arızaları

Seviyelendirme makinesinin performansını etkileyebilecek başka yaygın bir sorun, kontrol sistemindeki arızalardır. Kontrol sistemi, hız, basınç ve rulo aralığı ayarlarını içeren makinenin işlemlerini yönetir. Kontrol sistemi çalışmazsa veya bozulursa, makine belirlenen parametrelerin dışında çalışabilir ve bu da seviyelendirmede hatalara ya da malzeme hasarına yol açabilir. Arızalı bir kontrol sisteminin yaygın belirtileri arasında düzensiz makine davranışı, ayarlara yanıt vermeme ve ekranda hata kodları görülebilir.

Kontrol sistemi sorunlarını gidermek için elektrik bağlantılarını kontrol ederek ve sistemin kablolarının sağlam olduğundan emin olun. Kontrol panelini ve yazılımı hata kodları veya arızalar açısından inceleyin. Kontrol sistemi dijitalse, normal çalışmayı geri yüklemek için bir yazılım sıfırlaması veya güncelleme gerekebilir. Daha karmaşık sorunlar için, makinenin teknik kılavuzuna veya bir profesyonel teknisyene başvurulması gerekli olabilir.

Gelecekteki Sorunleri Önleme ve Makine Performansını Koruma

Düzenli Bakım ve Kalibrasyon

Bir terazileme makinesiyle ortaya çıkabilecek sorunları önlemek, sıklıkla düzenli bakım ve kalibrasyonu gerektirir. Hizalama bozukluğu, hidrolik basıncın tutarsız olması ve sensör arızaları gibi birçok yaygın sorun, sıkı bir bakım programına bağlı kalılarak önlenebilir. Bu program, rutin denetimler, hareketli parçaların yağlanması, hidrolik sıvısının değiştirilmesi ve sensörler ile basınç ayarlarının kalibrasyonunu içerir. Bu görevleri düzenli aralıklarla gerçekleştirmek, makinenin sürekli olarak en yüksek performansta çalışmasını sağlar ve büyük sorunlara yol açmadan önce potansiyel problemleri tespit etmeye yardımcı olur.

Operatörlerin Eğitilmesi ve Operasyon Prosedürlerinin İyileştirilmesi

Makine bakımı yanında, sorunların önlenmesi ve giderilmesi için uygun operatör eğitimi de hayati öneme sahiptir. İyi eğitim almış operatörler, sorunları erken tespit etmeye ve bunları hızlı bir şekilde çözmek için gerekli adımları atmaya daha yatkındırlar. Operatörlerin makinenin kapasitelerini, ayarlarını ve sorun giderme prosedürlerini anlamalarını sağlamak, sorunların çıkma olasılığını önemli ölçüde azaltabilir ve düzeltme işleminin genel verimliliğini artırabilir. Malzeme taşıma, hız ayarlamaları ve basınç kontrolü gibi işlemleri içeren açıklayıcı çalışma prosedürlerinin uygulanması, makine çalışması sırasında meydana gelen sorunların tekrarlanmasını da en aza indirgeyebilir.

SSS

Düzeltme makineleriyle ilgili karşılaşılan yaygın sorunlar nelerdir?

Düzeltme makineleriyle ilgili yaygın sorunlar, rulo dengesizliği, tutarsız hidrolik basınç, arızalı sensörler ve kontrol sisteminin bozulması gibi durumları içerir. Bu problemler, düzensiz düzeltmeye, kalınlık ölçüsündeki hatalara ve malzeme çarpılmasına yol açabilir.

Hizalanmamış bir düzeltme makinesini nasıl düzeltirim?

Düzeltme makinesinin hizalanmamasını çözmek için önce rulo ve diğer ana bileşenlerin hizalamasını kontrol edin. Ruloların doğru şekilde aralıklı ve birbirine paralel olduğundan emin olun. Gerekirse ruloları yeniden hizalayın ve hizalamanın tekrar bozulmasını önlemek için düzenli bakım yapın.

Düzeltme doğruluğu için hidrolik basınç neden önemlidir?

Hidrolik basınç, düzeltilen malzemeye uygulanan kuvvetin miktarını belirler. Tutarlı olmayan veya yanlış hidrolik basınç, düzensiz düzelme, malzeme hasarı veya düşük ürün kalitesine yol açabilir. Düzeltme sürecinde doğruluğu korumak için uygun basınç kontrolü çok önemlidir.

Kontrol sistemi arızalarını nasıl önleyebilirim?

Kontrol sistemi arızalarını önlemek için kabloları düzenli olarak kontrol edin, hata kodlarını kontrol edin ve kontrol panelinin ve sensörlerin düzgün çalıştığından emin olun. Gerekli olduğunda yazılım güncellemelerini yapın veya sıfırlama işlemlerini gerçekleştirin; karmaşık sorunlar için bir uzman teknisyene danışın.