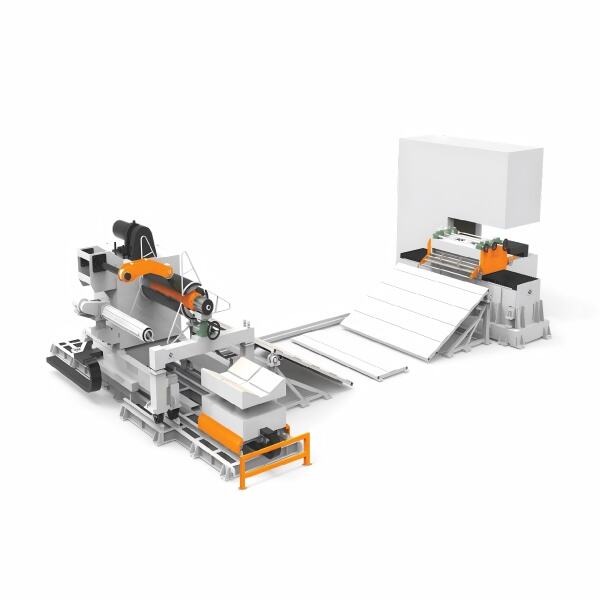

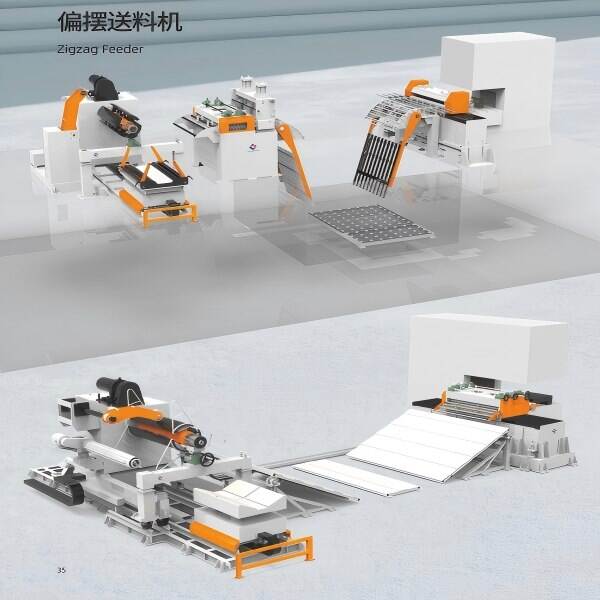

neue Entwicklungs- und Ausschlagsproduktionslinie

Die neue große Entwicklungs- und Locherproduktionslinie stellt einen bedeutenden Fortschritt in der Metallverarbeitungstechnologie dar. Dieses modernste System vereint präzise Ingenieurkunst mit automatisierter Funktionalität, um außergewöhnliche Leistungen bei der Verarbeitung von Metallplatten zu erbringen. Die Linie verfügt über fortschrittliche Entwicklungsmechanismen, die Rollen bis zu 25 Tonnen mit bemerkenswerter Stabilität verarbeiten können. Ihr hochentwickeltes Glättungssystem gewährleistet optimale Flachheit durch Multirollentechnologie, während die hochpräzise Lochstation eine Schnittgenauigkeit von ±0,1 mm erreicht. Die Produktionslinie integriert intelligente Sensoren und Echtzeit-Monitoring-Systeme, die kontinuierlich Parameter anpassen, um eine konsistente Qualität zu gewährleisten. Ihr modulare Design ermöglicht es, verschiedene Materialstärken von 0,3 mm bis 6,0 mm zu verarbeiten, wobei sowohl Stahl- als auch Aluminiumanwendungen berücksichtigt werden. Das automatisierte Werkstoffhandlungssystem des Systems, einschließlich vakuumunterstützter Blatttrennung und programmierbarer Stapelsysteme, reduziert das manuelle Eingreifen erheblich. Mit Verarbeitungsgeschwindigkeiten von bis zu 30 Schlägen pro Minute steigert diese Linie die Produktivität erheblich, während sie gleichzeitig höchste Qualitätsstandards aufrechterhält. Die Integration von Industry 4.0-Fähigkeiten ermöglicht Remote-Monitoring, prädiktive Wartung und datengetriebene Optimierung der Produktionsparameter.