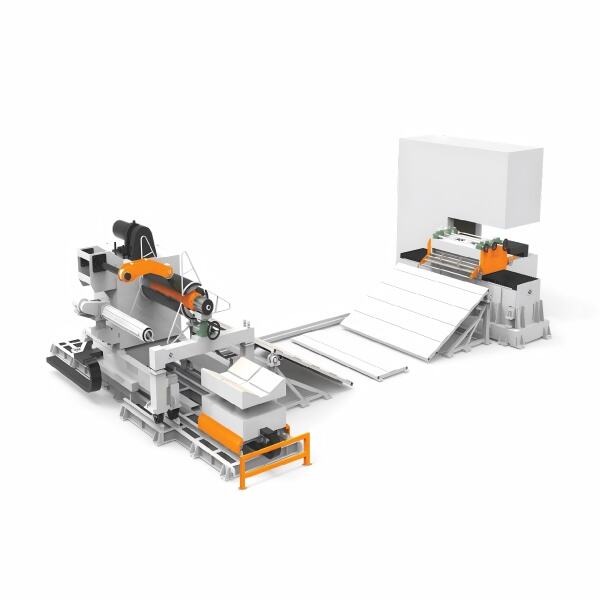

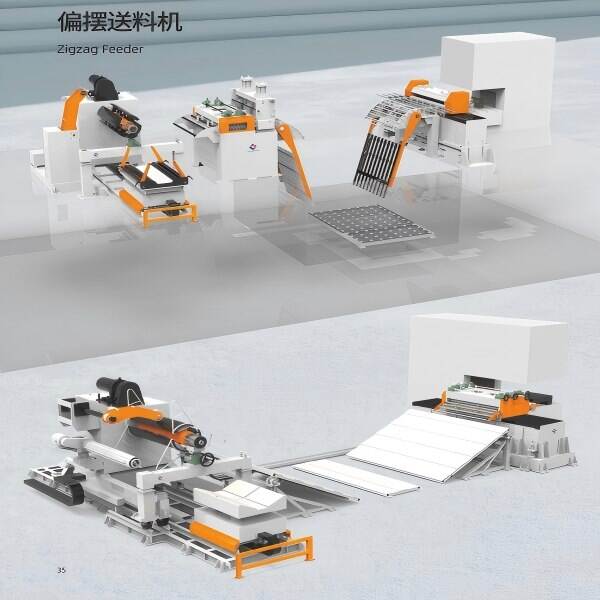

nueva línea de producción de desenrollado y recorte en blanco grande

La nueva línea de producción de desenrollado y recorte representa un avance significativo en la tecnología de procesamiento de metales. Este sistema de última generación combina ingeniería de precisión con funcionalidad automatizada para ofrecer un rendimiento excepcional en el procesamiento de chapas metálicas. La línea cuenta con mecanismos avanzados de desenrollado que manejan bobinas de hasta 25 toneladas con una estabilidad notable. Su sofisticado sistema de nivelación asegura una planitud óptima mediante tecnología de múltiples rodillos, mientras que la estación de recorte de alta precisión logra una exactitud en el corte dentro de ±0,1 mm. La línea de producción incorpora sensores inteligentes y sistemas de monitoreo en tiempo real que ajustan continuamente los parámetros para mantener una calidad consistente. Su diseño modular permite procesar diversos espesores de material, desde 0,3 mm hasta 6,0 mm, adaptándose tanto a aplicaciones de acero como de aluminio. Las soluciones automatizadas de manejo de materiales del sistema, incluidas la separación asistida por vacío y los sistemas de apilado programables, reducen considerablemente la intervención manual. Con velocidades de procesamiento de hasta 30 golpes por minuto, esta línea mejora sustancialmente la productividad mientras mantiene estándares de calidad superiores. La integración de capacidades de Industria 4.0 permite el monitoreo remoto, el mantenimiento predictivo y la optimización basada en datos de los parámetros de producción.