hersteller einer großen Entwicklungs- und Ausschlagsproduktionslinie

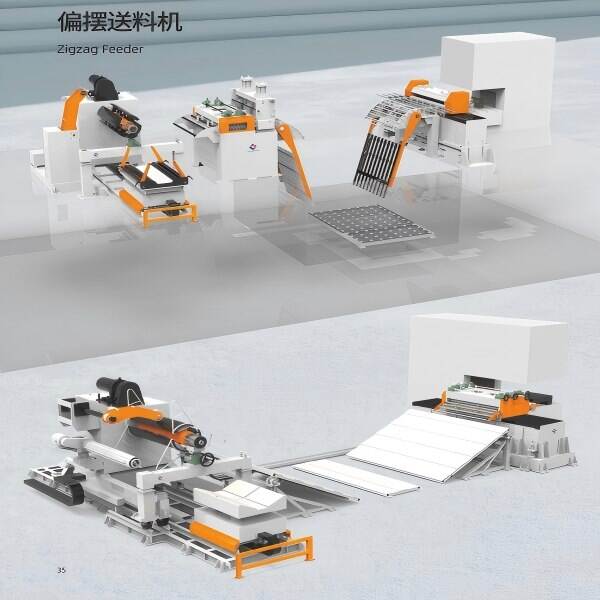

Ein großer Hersteller von Entwicklungs- und Schneidlinien stellt einen Eckpfeiler in der modernen Metallverarbeitungsindustrie dar, spezialisiert auf die Entwicklung und Fertigung komplexer Anlagen für eine effiziente Blechbearbeitung. Diese Hersteller entwickeln integrierte Systeme, die Entwicklungs-, Ausgleichs- und Schneidvorgänge zu einem nahtlosen Produktionsfluss kombinieren. Ihre Produktionslinien verfügen typischerweise über fortschrittliche Servoantriebssysteme, hochpräzise Ausgleichstechnologie und automatisierte Materialfördersysteme. Die Anlagen sind darauf ausgelegt, verschiedene Metallrollen, einschließlich Stahl, Aluminium und Kupfer, mit Dicken zwischen 0,3 mm und 6,0 mm zu verarbeiten. Diese Systeme integrieren state-of-the-art Spannungsregelmechanismen, die eine konsistente Materialförderung sicherstellen und häufig auftretende Probleme wie Materialverformung oder Oberflächenschäden verhindern. Die Produktionslinien sind mit programmierbaren Logikcontrollern (PLCs) ausgestattet, die eine präzise Betriebssteuerung und Echtzeitüberwachung ermöglichen. Hersteller implementieren auch fortschrittliche Sicherheitsfunktionen, einschließlich Notausstoppsystemen und schützenden Gehäusen. Ihre Systeme sind für Hochleistungsproduktionsumgebungen konzipiert, fähig Materialien mit Geschwindigkeiten bis zu 40 Metern pro Minute zu verarbeiten, während sie eine außergewöhnliche Genauigkeit bei Schnittlänge und Rechtwinkligkeit aufrechterhalten.