entwicklungs- und Ausschlagsproduktionslinie

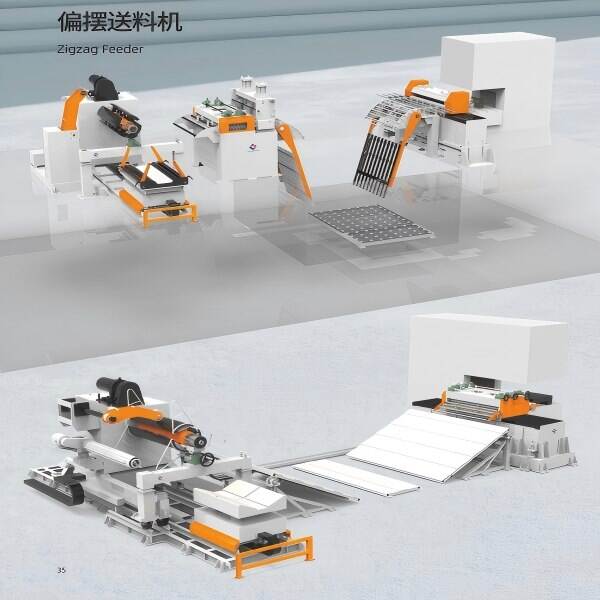

Die Entwicklungs- und Ausstanzproduktionslinie stellt eine hochentwickelte Fertigungslösung dar, die darauf abzielt, Metallschläuche in präzise ausgestanzte Bleche durch einen automatisierten Prozess zu verwandeln. Dieses integrierte System vereint mehrere Funktionen, einschließlich Entwickeln, Ausrichten, Fördern und Präzisionsausstanzvorgänge. Die Linie beginnt mit einem fortschrittlichen Entwicklungs-System, das Metallschläuche sorgfältig aufwickelt, während es eine konstante Spannungskontrolle gewährleistet. Das Material passiert dann einen Ausrichtungsabschnitt, der Schlauchspannungen und Wellenmuster beseitigt, um flaches, spannungsfreies Material sicherzustellen. Das Fördersystem nutzt servogesteuerte Technologie, um eine genaue Materialfortschrittssteuerung zu erreichen, während die Ausstanzpresse saubere, präzise Schnitte entsprechend den programmierten Spezifikationen ausführt. Moderne Entwicklungs- und Ausstanzlinien integrieren fortgeschrittene Steuersysteme, die die Echtzeitüberwachung und -anpassung von Betriebsparametern ermöglichen. Diese Systeme verfügen in der Regel über benutzerfreundliche Schnittstellen, die den Betreibern ermöglichen, Einstellungen einfach anzupassen und Produktionsmetriken zu überwachen. Die Vielseitigkeit der Linie ermöglicht es, verschiedene Materialarten und -stärken zu verarbeiten, was sie für Anwendungen in der Automobil-, Haushaltsgeräte- und allgemeinen Fertigungsindustrie geeignet macht. Sicherheitsfunktionen umfassen Notaus systems, Lichtvorhänge und Schutzgehäuse, um die Sicherheit des Operators während des Betriebs zu gewährleisten.