preis für große Entwicklungs- und Ausschlagsproduktionslinie

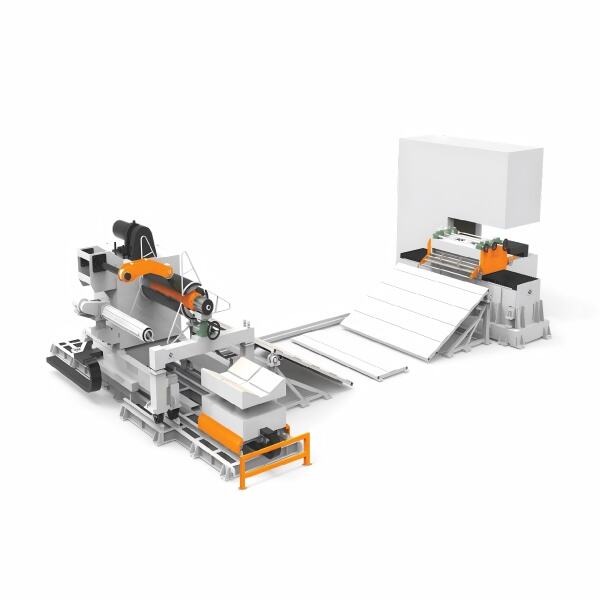

Der Preis für die große Aufwicklungs-Blankierungs-Produktionslinie stellt eine bedeutende Investition in die Effizienz moderner Fertigung dar. Dieses umfassende System verbindet fortschrittliche Technologie mit robuster Maschinenbauingenieurkunst, um präzise Metallverarbeitungsfähigkeiten bereitzustellen. Die Linie besteht normalerweise aus mehreren Schlüsselkomponenten, einschließlich einer hochwertigen Aufwicklungsanlage, die Spulen bis zu 25 Tonnen bewältigen kann, einer Nivellieranlage, die die Materialebene sicherstellt, und einer hochpräzisen Blankierpresse. Das automatisierte Steuersystem der Produktionslinie gewährleistet eine konsistente Qualität, während es die Ausgabegeschwindigkeit maximiert, was sie ideal für Hochvolumen-Fertigungsprozesse macht. Der Preis spiegelt die Komplexität seiner servogesteuerten Systeme wider, die schnelle Anpassungen an unterschiedliche Materialspezifikationen und Produktionsanforderungen ermöglichen. Fortgeschrittene Sicherheitsfunktionen, einschließlich Notaus-Schaltungen und Schutzbarrieren, sind in das Design integriert, um die Sicherheit des Operators zu gewährleisten, ohne dabei die Produktivität zu beeinträchtigen. Das modulare Design des Systems ermöglicht zukünftige Upgrades und Modifikationen, wodurch der ursprüngliche Investitionsschutz gesichert wird und Flexibilität für sich ändernde Produktionsbedürfnisse geboten wird.