Понимание силы современных гидравлических выравнивающих технологий

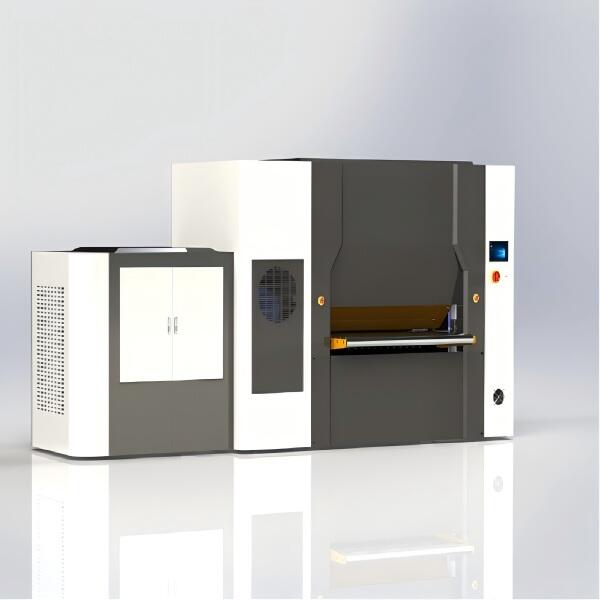

Эволюция промышленных технологий выравнивания достигла новых высот с развитием гидравлических выравнивающих машин . Эти сложные устройства произвели революцию в металлообрабатывающей индустрии, обеспечивая беспрецедентную точность и стабильность при операциях выравнивания материалов. Благодаря стратегическому применение применения гидравлического давления и интеллектуальных систем управления эти машины преобразуют неровные поверхности в идеально ровные листы с поразительной эффективностью.

Гидравлическая машина выравнивания представляет собой высшее достижение технологии выравнивания, объединяя прочную механическую конструкцию с точными гидравлическими системами управления. Способность системы поддерживать постоянное давление при адаптации к изменениям материала делает ее незаменимой в современных производственных процессах. От автокомпонентов до строительных материалов эти машины обеспечивают постоянное соблюдение самых высоких стандартов качества.

Основные компоненты и механический дизайн

Интеграция передовых гидравлических систем

В основе каждой гидравлической машины выравнивания лежит сложная сеть гидравлических цилиндров, насосов и контрольных клапанов. Эти компоненты работают в идеальном согласии, равномерно распределяя давление по поверхности материала. Гидравлическая система обеспечивает точное управление роликами выравнивания, автоматически регулируя уровень давления для компенсации различной толщины и свойств материала.

Интеграция гидравлических насосов высокой мощности обеспечивает стабильную подачу давления в процессе выравнивания. Современные машины оснащены несколькими независимыми гидравлическими зонами, что позволяет применять дифференцированное давление по ширине материала. Эта зональная система управления позволяет машине устранять локальные неровности, сохраняя при этом общую плоскостность.

Высокоточные выравнивающие валки

Выравнивающие валки в гидравлической машине для выравнивания изготавливаются с соблюдением точных технических характеристик, имеют специально закаленные поверхности и оптимальные соотношения диаметров. Эти валки расположены в строго рассчитанном порядке, что максимизирует способность машины устранять как крупные, так и мелкие поверхностные дефекты. Расстояние между валками и их конфигурация разработаны таким образом, чтобы постепенно обрабатывать материал с все более высокой точностью.

Продвинутые технологии покрытий и поверхностные обработки обеспечивают сохранение точности валов в течение длительного периода эксплуатации. Конструкция валов гидравлической правильной машины включает сложные системы подшипников, минимизирующие трение и износ, а также обеспечивающие точное выравнивание на протяжении всего процесса правки.

Эксплуатационная эффективность и системы управления

Автоматизированное управление процессом

Современные гидравлические правильные машины оснащены передовыми системами управления, которые постоянно отслеживают и регулируют рабочие параметры. Эти системы используют данные в реальном времени, поступающие от множества датчиков, для поддержания оптимальных условий правки. Интеграция программируемых логических контроллеров (ПЛК) позволяет операторам сохранять и воспроизводить определенные параметры обработки для различных материалов и применений.

Автоматизированная система управления обеспечивает стабильные результаты за счет точного контроля зазоров между валками, скорости линии и гидравлического давления. Такой уровень автоматизации снижает зависимость от оператора, повышая общую производительность и выход готового материала. Система быстро реагирует на изменения свойств материала, обеспечивая равномерную плоскостность по всей партии продукции.

Контроль качества и обратная связь

Современные гидравлические правильные машины оснащены сложными системами контроля качества, которые обеспечивают постоянную обратную связь по параметрам правки. Эти системы используют лазерные измерительные технологии и передовые датчики для проверки плоскостности материала в режиме реального времени. Собранные данные помогают операторам оптимизировать настройки оборудования и поддерживать стабильные стандарты качества.

Интеграция систем контроля качества с интерфейсом управления машины позволяет оперативно вносить коррективы при обнаружении отклонений. Такой проактивный подход к контролю качества минимизирует отходы и обеспечивает соответствие готовой продукции установленным стандартам. продукты соответствует или превосходит требования спецификации.

Возможности обработки материалов

Гибкость в обработке материалов

Гидравлическая машина выравнивания демонстрирует исключительную универсальность в обработке различных материалов. От тонких листов до тяжелых стальных плит, эти машины могут эффективно обрабатывать широкий диапазон толщин и типов материалов. Способность гидравлической системы точно контролировать давление позволяет обрабатывать как мягкие, так и твердые материалы без повреждения поверхности.

Конструкция машины предусматривает обработку материалов различной ширины и конфигурации, что делает ее подходящей для различных промышленных применений. Специальные функции, такие как быстросменные валковые системы и регулируемые направляющие подачи, способствуют эффективной обработке материалов и минимизируют время на подготовку между различными производственными циклами.

Улучшенное качество поверхности

Благодаря превосходным выравнивающим способностям гидравлических машин для выравнивания достигается значительное улучшение качества поверхности. Контролируемое приложение давления устраняет распространенные дефекты, такие как краевые волны, центральные складки и деформация рулона, сохраняя при этом отделку поверхности материала. Такая точность обеспечивает соответствие обрабатываемых материалов самым высоким стандартам качества.

Благодаря тщательному контролю параметров обработки, эти машины позволяют достичь допусков по плоскостности, ранее недостижимых при использовании традиционных методов выравнивания. Сочетание точного гидравлического управления и передовых технологий валков обеспечивает стабильно высокие результаты при обработке различных марок и спецификаций материалов.

Часто задаваемые вопросы

Какие требования к обслуживанию имеют гидравлические машины для выравнивания?

Регулярное техническое обслуживание гидравлической машины для выравнивания включает проверку уровня и качества гидравлической жидкости, осмотр рабочих поверхностей валов на износ, калибровку систем управления и правильное выравнивание всех компонентов. Программы профилактического обслуживания, как правило, включают ежедневные проверки, еженедельные проверки систем и комплексное обслуживание один раз в квартал для поддержания оптимальной производительности.

Как толщина материала влияет на качество выравнивания?

Толщина материала напрямую влияет на настройки гидравлического давления и зазора между валами, необходимые для оптимального выравнивания. Система управления машины автоматически корректирует эти параметры в зависимости от характеристик материала, обеспечивая стабильные результаты при различной толщине. Для обработки более толстых материалов, как правило, требуется более высокое гидравлическое давление и больший диаметр валов.

Какие преимущества обеспечивают гидравлические машины для выравнивания по сравнению с механическими выравнивателями?

Гидравлические выравнивающие машины обеспечивают превосходный контроль процесса выравнивания благодаря точной регулировке давления, автоматическим возможностям настройки и мониторингу качества в реальном времени. Они обеспечивают большую универсальность в обработке материалов, улучшенную стабильность результатов и лучшую обработку материалов с различными свойствами по сравнению с традиционными механическими выравнивателями. Гидравлическая система также позволяет более бережно обрабатывать материалы, снижая риск повреждения поверхности.