Rôle des Machines à Nivellement dans le Traitement de la Tôle

Garantir la Précision dans la Fabrication Métallique

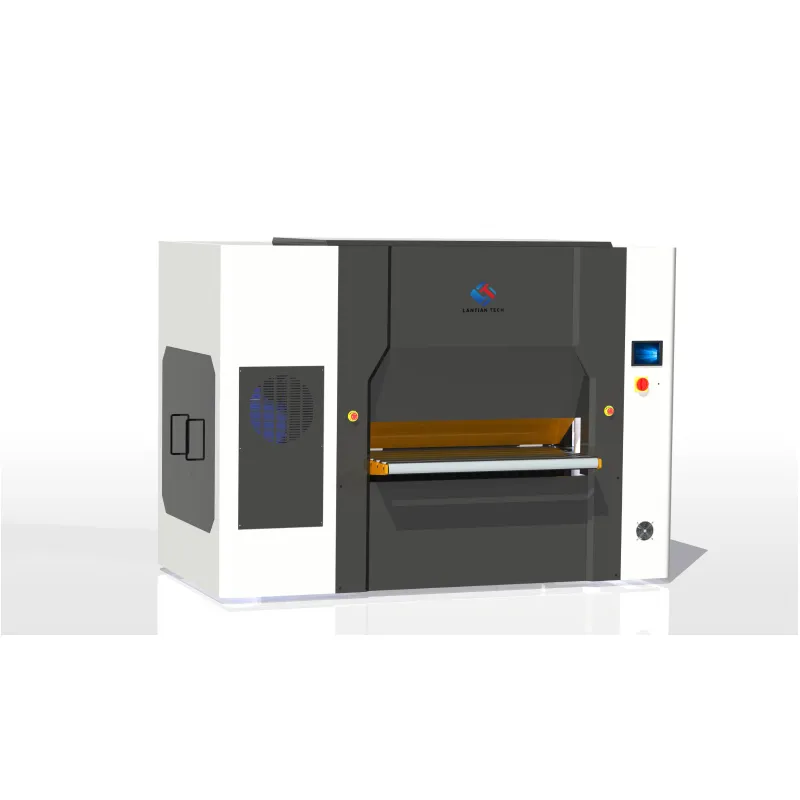

Les machines de nivellement jouent un rôle essentiel pour obtenir des surfaces planes et des finitions de qualité sur les pièces en tôle, ce qui conduit finalement à de meilleurs résultats finaux produits . Obtenir des résultats précis est très important, notamment dans des secteurs comme l'automobile et l'aéronautique où de petites erreurs ont une grande importance. Lorsque les techniciens prennent le temps d'ajuster correctement ces machines, ils peuvent affiner les paramètres pour rapprocher ces mesures de celles exigées par les spécifications. Prenons l'industrie automobile par exemple : la plupart des constructeurs automobiles ont besoin que leurs pièces passent des tests stricts imposés par des organismes tels que l'ISO et l'ASTM. Les équipements modernes de nivellement sont désormais dotés de technologies laser intégrées, ce qui a transformé notre capacité de précision jusqu'à environ 0,001 pouce près dans un sens ou l'autre. Une telle exactitude signifie moins de lots défectueux devant être refaits ou complètement jetés, permettant ainsi aux usines d'économiser de l'argent tout en produisant des biens fiables désirés par les clients.

Élimination des imperfections et des contraintes internes

Les machines de nivellement permettent de réduire ces contraintes internes gênantes qui s'accumulent dans les tôles. Ces contraintes provoquent généralement des problèmes tels que le gauchissement et la déformation plus tard dans le processus de fabrication. Lorsque les tôles passent dans ces machines, elles sont compressées et étirées avec précision pour corriger des défauts tels que les vagues ou le bombé visibles à la surface. Les avantages ne sont pas seulement esthétiques. Des données réelles provenant d'usines montrent une réduction d'environ 30 % des défaillances liées à des défauts de contrainte après l'adoption de la technologie de nivellement. Une meilleure qualité des produits entraîne moins de rebuts et des clients plus satisfaits. Une fois ces contraintes internes éliminées, les fabricants peuvent véritablement compter sur la solidité de leurs matériaux, ce qui fait toute la différence lorsqu'ils sont en concurrence avec d'autres entreprises sur le marché.

Types courants de métaux en feuille et leurs défis

Acier : Équilibrer la force et la flexibilité

Travailler avec des tôles en acier pendant la fabrication présente des défis sérieux pour les fabricants, qui doivent trouver le bon équilibre entre résistance et flexibilité tout en préservant l'intégrité structurelle. Le problème est que différents types d'acier exigent des approches de nivellement totalement distinctes, selon la quantité de force qu'ils peuvent supporter avant de se déformer. Lorsque les entreprises ne réussissent pas cet équilibre, cela entraîne divers problèmes, notamment un gaspillage de temps, des coûts accrus pour les matériaux, et tout simplement jeter des matériaux qui auraient pu être correctement utilisés. Des recherches montrent qu'environ 15 pour cent de ces coûts supplémentaires proviennent du fait d'acheminer les matériaux dans la mauvaise direction parce qu'ils n'ont pas été nivelés correctement. Maîtriser les bonnes techniques fait toute la différence. Cela permet de maximiser à la fois les propriétés de résistance et de pliabilité de l'acier, réduit les déchets, et accélère finalement l'ensemble du processus de production.

Aluminium : Répondre à la douceur et au durcissement par travail

Étant donné que l'aluminium est relativement mou par rapport à d'autres métaux, il nécessite une manipulation spéciale pendant le nivellement afin de le maintenir plat sans trop le déformer. Le processus de nivellement provoque souvent un phénomène appelé écrouissage, qui modifie en réalité le comportement du métal. Les fabricants doivent donc intégrer des systèmes de contrôle performants directement dans leurs équipements de nivellement. De nombreux ouvriers expérimentés recommandent d'utiliser des rouleaux plus doux et d'ajuster soigneusement les pressions lorsqu'on travaille des tôles d'aluminium. Ces petites modifications, bien qu'importantes, aident à éviter les imprévus ultérieurs et garantissent que l'aluminium conserve toutes ses qualités tout au long du cycle de fabrication.

Cuivre : Gestion de la ductilité et de la sensibilité de surface

Les feuilles de cuivre sont très ductiles, ce qui est un avantage pour de nombreuses applications, mais elles présentent tout de même quelques inconvénients, car même les petites rayures superficielles ont une grande importance. Lors de l'utilisation du cuivre pendant le processus de nivellement, il nécessite une attention particulière. La plupart des ateliers utilisent des rouleaux non abrasifs et appliquent une pression suffisante pour éviter d'endommager le matériau. Si une rayure apparaît pendant le nivellement, cela n'affecte pas seulement l'apparence du produit fini — cela modifie également le fonctionnement du composant. Les responsables d'usine le savent bien, car ignorer la nature délicate du cuivre entraîne des taux de rebut plus élevés. Certains sites indiquent que les déchets augmentent d'environ 25 % lorsque les techniques appropriées ne sont pas respectées, ce qui affecte évidemment fortement les résultats financiers. Apprendre à connaître les particularités du cuivre et adapter les méthodes de nivellement en conséquence permet de préserver l'intégrité des surfaces et d'obtenir globalement de meilleurs résultats lors des séries de production.

Adapter les machines d'aplanissement à différents matériaux

Ajustements de la configuration des rouleaux pour l'épaisseur du métal

Régler correctement les rouleaux est très important pendant le processus de nivellement, particulièrement lorsqu'on travaille avec des métaux de différentes épaisseurs. Lorsque les rouleaux sont correctement ajustés, ils répartissent la pression de manière uniforme sur la surface du matériau. Cela aide à maintenir une surface plane et empêche la déformation ou d'autres défauts similaires. La plupart des équipements modernes de nivellement sont dotés de composants réglables, ce qui permet aux opérateurs d'ajuster rapidement les paramètres en fonction du type de matériau qui est traité à un moment donné. La possibilité d'effectuer ces réglages sur site améliore vraiment l'efficacité des opérations quotidiennes. Certaines études montrent qu'adapter les configurations des rouleaux en fonction de l'épaisseur spécifique des tôles peut augmenter les taux de production d'environ vingt pour cent. Pour les fabricants souhaitant optimiser leurs processus tout en maintenant des normes de qualité élevées, investir dans des systèmes de rouleaux flexibles représente un choix judicieux sur le plan commercial.

Systèmes de contrôle de tension pour différentes résistances à l'élongation

Les systèmes de contrôle de tension jouent un rôle très important dans les machines de nivelage, car ils s'adaptent à différentes résistances des matériaux et empêchent les déformations pendant la production. Lorsque les machines ajustent automatiquement les niveaux de tension, elles garantissent un produit plat uniforme, ce qui signifie que les fabricants n'ont pas à passer des heures à recalibrer l'équipement à chaque changement de matériau. Cela fonctionne particulièrement bien avec les nombreux métaux et plastiques qui réagissent différemment sous contrainte. Les usines ayant adopté le contrôle automatique de tension constatent une économie d'environ 15 % sur les coûts de main-d'œuvre liés aux contrôles qualité et aux reprises, tout en respectant les tolérances strictes exigées par les clients des industries telles que l'automobile ou l'aéronautique.

Considérations sur la température dans le nivellement chaud versus froid

Régler correctement la température est très important lorsqu'on cherche à redresser correctement des tôles, en particulier avec des matériaux chauds ou froids. Lorsqu'on travaille avec des tôles plus épaisses, le redressement à chaud peut faciliter l'ensemble du processus, mais il faut faire attention à la déformation causée par les variations de température. En revanche, le redressement à froid est généralement plus adapté aux tôles fines, même s'il existe toujours un risque d'égratignures ou de dommages sur les surfaces. L'expérience industrielle montre qu'une température stable pendant le traitement améliore à la fois l'apparence du produit fini et la durée de vie du matériel de redressage avant qu'il ne nécessite des réparations. Toute personne travaillant avec différents types de métaux devrait prendre le temps de comprendre ces effets thermiques afin de choisir la méthode la plus adaptée à ce sur quoi elle travaille réellement.

Caractéristiques clés permettant une polyvalence multi-matériaux

Réglage de l'écart et de la pression des rouleaux ajustables

La possibilité d'ajuster les écarts entre les rouleaux et les paramètres de pression rend les machines de nivellement bien plus efficaces pour traiter toutes sortes de matériaux. Lorsque ces paramètres peuvent être modifiés, ils permettent aux opérateurs de gérer correctement des feuilles très fines comme des feuilles plus épaisses, tout en préservant l'intégrité du matériau durant tout le processus, sans causer de dommages. Une telle flexibilité est essentielle dans les environnements de fabrication où différents produits passent sur la ligne. Par exemple, les usines automobiles ont besoin de cette adaptabilité lorsqu'elles passent d'une production de panneaux de carrosserie à celle d'autres composants. Des études montrent que lorsque les machines disposent de ces fonctionnalités ajustables, les lignes de production fonctionnent plus efficacement dans l'ensemble. Elles traitent davantage de types de matériaux sans nécessiter de réglages constants ou d'aménagements spécifiques pour chaque lot.

Mécanismes d'alimentation à vitesse variable

L'ajout de systèmes d'alimentation à vitesse variable aux machines de nivellement transforme réellement la flexibilité des opérations. Grâce à ces systèmes, les opérateurs peuvent ajuster les vitesses en fonction du type de matériau avec lequel ils travaillent et de son épaisseur, ce qui empêche le matériau de glisser pendant le traitement et protège les surfaces contre les dommages. Cela revêt une grande importance lorsqu'on manipule des matériaux délicats tels que les feuilles d'aluminium ou de cuivre. Selon des rapports industriels, la mise en œuvre de cette technologie entraîne souvent une augmentation de la production d'environ 30 %, offrant ainsi aux entreprises un avantage réel par rapport à leurs concurrents qui n'ont pas encore adopté cette solution. Lorsque les fabricants ajustent finement ces vitesses en fonction des propriétés réelles des matériaux, plutôt de fonctionner à pleine vitesse dans tous les cas, ils obtiennent non seulement de meilleurs résultats, mais économisent également du temps et de l'argent sur l'ensemble de leur chaîne de production.

Technologies de protection de surface spécifiques aux matériaux

L'utilisation de méthodes de protection de surface adaptées aux matériaux spécifiques fait toute la différence lorsqu'il s'agit de préserver la qualité du produit tout au long de l'étape de nivellement. Ces mesures protectrices empêchent la formation de ces rayures et imperfections agaçantes, améliorant ainsi l'apparence du métal ainsi que ses performances mécaniques. Lorsque les surfaces restent propres et lisses, les fabricants peuvent respecter leurs normes de qualité, ce qui est particulièrement important dans les secteurs où l'esthétique compte autant que la fonctionnalité. Une analyse des données réelles montre que les entreprises adoptant ces techniques de protection de surface consacrent généralement beaucoup moins de temps et d'argent à réparer les produits après leur fabrication. Cela se traduit directement par des économies financières, tout en augmentant l'efficacité globale grâce à une réduction des déchets et des travaux de retouche dans le processus de fabrication.

Avantages de la capacité d'aplanissement multi-matériaux

Réduction des besoins en équipements pour des projets variés

L'utilisation de machines de nivellement capables de traiter plusieurs matériaux réduit le besoin de configurations distinctes pour chaque matériau, ce qui signifie une dépense initiale moindre en investissements de capital. Autrefois, chaque type de matériau nécessitait sa propre configuration spécifique, ce qui augmentait les coûts et compliquait la gestion pour les responsables d'usine. Lorsque les usines passent à ces machines réglables, elles peuvent exécuter simultanément plusieurs projets sans devoir constamment changer d'outils. Résultat ? Moins de temps perdu à attendre les changements d'équipement et une gestion quotidienne plus fluide. Selon des rapports récents du secteur, les entreprises qui adoptent ce type de fabrication flexible constatent généralement une réduction d'environ 20 % de leurs dépenses liées aux mises à jour d'équipements. Pour les entreprises opérant sur des marchés concurrentiels où chaque euro compte, investir dans des machines adaptables représente un choix judicieux à la fois sur le plan économique et stratégique à long terme.

Amélioration de l'efficacité de production dans divers secteurs

Le nivellement multi-matériaux accroît vraiment l'efficacité de la production car il accélère le processus tout en réduisant les déchets de matériaux. Prenons par exemple les industries automobiles et aérospatiales : ces secteurs ont besoin de produits prêts rapidement et constatent des améliorations significatives grâce à ce type d'optimisation. Lorsque les usines passent moins de temps à ajuster les matériaux et obtiennent de meilleurs taux de rendement global, leurs cycles de production se raccourcissent et la qualité globale des produits finis s'en trouve améliorée. Des chiffres viennent étayer cela : des études montrent que certaines usines ont constaté une augmentation de leur production jusqu'à 25 % après la mise en œuvre de méthodes appropriées de nivellement. Cela fait toute la différence, surtout dans ces environnements manufacturiers intenses où la demande ne faiblit jamais et où chaque minute compte pour respecter les délais.

Économies de coûts grâce au traitement universel

Les machines de nivellement multi-matériaux permettent un traitement universel, ce qui réduit les coûts puisqu'elles éliminent la nécessité de configurations distinctes pour chaque matériau ainsi que des réglages constants. Les entreprises économisent sur les coûts de main-d'œuvre lorsque les employés n'ont plus à modifier fréquemment les paramètres des machines au cours de la journée. De plus, les opérations globales s'exécutent plus en douceur. En examinant des exemples concrets, certaines entreprises ayant adopté ce type de traitement ont constaté une baisse de leurs dépenses opérationnelles comprises entre 15 et 25 pour cent, selon plusieurs rapports du secteur. Les avantages financiers à long terme sont également assez importants puisque ces machines traitent différents matériaux de manière constante sans compromettre la qualité. Les fabricants dépensent ainsi moins d'argent mois après mois, tout en obtenant des résultats fiables de leurs lignes de production.

Ces machines polyvalentes ne réduisent pas seulement les coûts ; elles améliorent également la polyvalence et l'efficacité des lignes de production, offrant un avantage concurrentiel concret, essentiel sur le marché dynamique d'aujourd'hui.

FAQ

Quel rôle jouent les machines à nivellement dans le traitement des tôles métalliques ?

Les machines d’aplatissement assurent une précision en atteignant une planéité et une haute qualité de surface, en atténuant les contraintes internes et en éliminant les imperfections dans les tôles.

Comment les machines d’aplatissement s’adaptent-elles à différents matériaux lors du traitement ?

Les machines d’aplatissement utilisent des configurations de rouleaux ajustables, des systèmes de contrôle de tension et des considérations liées à la température pour accommoder différentes épaisseurs de métal et résistances à la traction.

Quels sont les avantages d’une capacité d’aplatissement multi-matériaux ?

L’aplatissement multi-matériaux réduit les besoins en équipements, améliore l’efficacité de production à travers les industries et économise des coûts en permettant un traitement universel.

Pourquoi l'ajustement de la pression est-il important lors de l'égalisation de l'aluminium et du cuivre ?

Des ajustements précis de la pression sont nécessaires pour minimiser le durcissement par travail de l'aluminium et pour éviter les dommages à la surface du cuivre, préservant ainsi les qualités du matériau.

Comment la température affecte-t-elle le processus d'égalisation ?

La température est cruciale dans l'égalisation ; des ajustements thermiques incorrects peuvent entraîner une déformation thermique, tandis que l'égalisation à froid doit éviter les dommages à la surface.

Table des Matières

- Rôle des Machines à Nivellement dans le Traitement de la Tôle

- Types courants de métaux en feuille et leurs défis

- Adapter les machines d'aplanissement à différents matériaux

- Caractéristiques clés permettant une polyvalence multi-matériaux

- Avantages de la capacité d'aplanissement multi-matériaux

-

FAQ

- Quel rôle jouent les machines à nivellement dans le traitement des tôles métalliques ?

- Comment les machines d’aplatissement s’adaptent-elles à différents matériaux lors du traitement ?

- Quels sont les avantages d’une capacité d’aplatissement multi-matériaux ?

- Pourquoi l'ajustement de la pression est-il important lors de l'égalisation de l'aluminium et du cuivre ?

- Comment la température affecte-t-elle le processus d'égalisation ?